100 mechanische tastatur platine

Seit über zwei Jahrzehnten widmet sich MTI der Bereitstellung umfassender OEM/ODM-Fertigungsdienstleistungen für Kunden in aller Welt. Dank unserer umfassenden Erfahrung in der Leiterplattenbestückung haben wir enge Kooperationsbeziehungen mit autorisierten Komponentenhändlern aufgebaut. So können wir alle benötigten Komponenten zu wettbewerbsfähigen Preisen beschaffen und unseren Kunden Kosteneffizienz garantieren.

| Name des Produkts | 100 mechanische tastatur platine |

| Schlüsselwort | leiterplattenmontage herstellungsprozess,2.4ghz pcb antenne,1 oz pcb kupferstärke,1000w verstärker pcb platine,2.4 g pcb antenne layout |

| Ort der Herkunft | China |

| Dicke der Platte | 2~3,2mm |

| Anwendbare Industrien | Automobilelektronik, usw. |

| Dienst | OEM/ODM-Fertigung |

| Zertifikat | ISO-9001:2015, ISO-14001:2015,ISO-13485:2012.UL/CSA |

| Farbe der Lötmaske | Schwarz |

| Vorteil | Wir sorgen für gute Qualität und wettbewerbsfähige Preise, damit unsere Kunden davon profitieren. |

| Verkaufsland | In der ganzen Welt zum Beispiel: Somalia, Bermuda, Niederländische Antillen, Slowenien, Finnland, Norwegen |

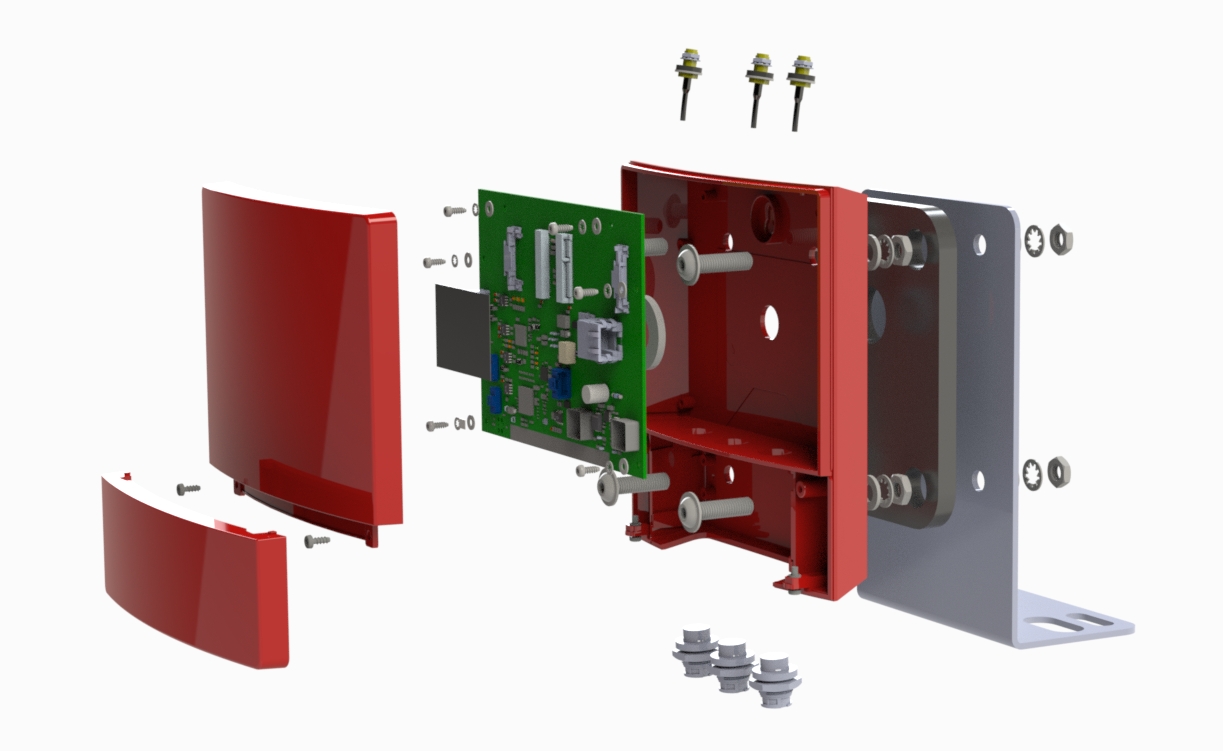

Einer unserer Hardware-Design-Services ist die Kleinserienfertigung, die es Ihnen ermöglicht, Ihre Idee schnell zu testen und die Funktionalität des Hardware-Designs und der Leiterplatte zu überprüfen.

Ihre Arbeitsergebnisse liegen immer vor dem Zeitplan und sind von höchster Qualität.

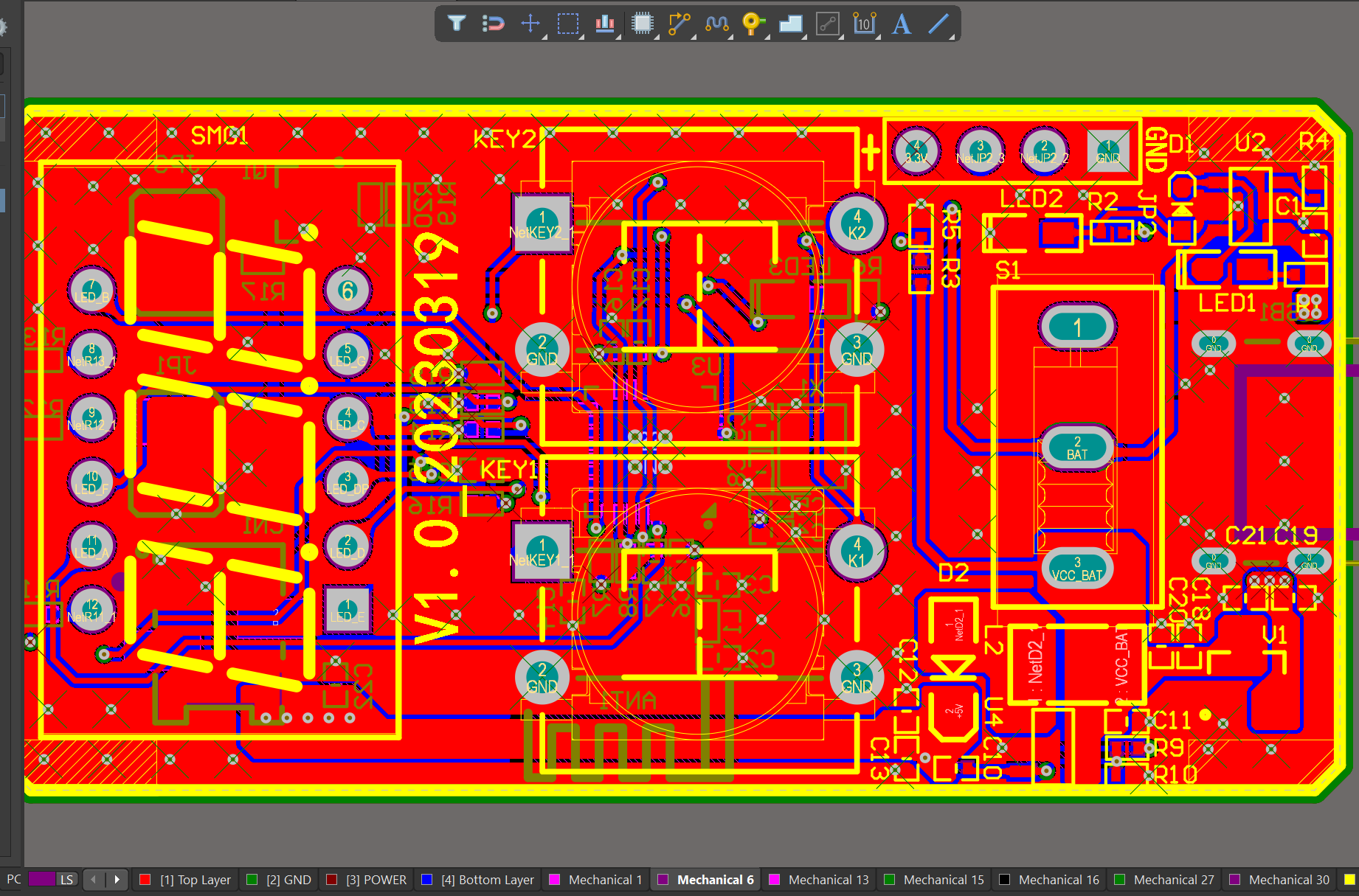

Wir haben reiche Erfahrung mit der Erstellung eines Layouts mit einer Softwareplattform wie Altium Designer. Dieses Layout zeigt Ihnen das genaue Aussehen und die Platzierung der Komponenten auf Ihrer Platine.

FAQ-Leitfaden

Wie wichtig sind Leiterbahnbreite und -abstand bei einem PCB-Design?

Ist es möglich, auf jeder Seite einer Leiterplatte unterschiedliche Bauteile zu haben?

4. wie wirkt sich die Anzahl der Lagen einer Leiterplatte auf ihre Funktionalität aus?

Was sind die Unterschiede zwischen einem Prototyp und einer Produktionsleiterplatte?

Können Leiterplatten mit Blick auf Hochgeschwindigkeits- und Hochfrequenzanwendungen entworfen werden?

Wie unterscheiden sich oberflächenmontierte Bauteile von durchkontaktierten Bauteilen in einer Leiterplatte?

1. wie wirkt sich die Art des verwendeten Laminatmaterials auf das PCB-Design aus?

Als einer der 100 führenden Hersteller von mechanischen Tastaturen in China nehmen wir dies sehr ernst.

Die Art des verwendeten Laminatmaterials kann das Leiterplattendesign in mehrfacher Hinsicht beeinflussen:

1. Elektrische Eigenschaften: Verschiedene Laminatmaterialien haben unterschiedliche elektrische Eigenschaften, wie z. B. die Dielektrizitätskonstante, Verlusttangente und Isolationswiderstand. Diese Eigenschaften können sich auf die Signalintegrität und Impedanz der Leiterplatte auswirken, was wiederum die Leistung der Schaltung beeinträchtigt.

2. Thermische Eigenschaften: Einige Laminatmaterialien haben eine bessere Wärmeleitfähigkeit als andere, was sich auf die Wärmeableitung der Leiterplatte auswirken kann. Dies ist besonders wichtig für Anwendungen mit hoher Leistung, bei denen das Wärmemanagement entscheidend ist.

3. Mechanische Eigenschaften: Die mechanischen Eigenschaften des Laminatmaterials, wie Steifigkeit und Flexibilität, können sich auf die Gesamtlebensdauer und Zuverlässigkeit der Leiterplatte auswirken. Dies ist wichtig für Anwendungen, bei denen die Leiterplatte physischen Belastungen oder Vibrationen ausgesetzt sein kann.

4. Kosten: Verschiedene Laminatmaterialien haben unterschiedliche Kosten, was sich auf die Gesamtkosten der Leiterplatte auswirken kann. Einige Materialien können teurer sein, bieten aber eine bessere Leistung, während andere kostengünstiger sind, aber eine geringere Leistung haben.

5. Herstellungsprozess: Die Art des verwendeten Laminatmaterials kann sich auch auf den Herstellungsprozess der Leiterplatte auswirken. Einige Materialien erfordern spezielle Geräte oder Verfahren, was sich auf die Produktionszeit und die Kosten auswirken kann.

6. Kompatibilität mit Bauteilen: Bestimmte Laminatmaterialien sind möglicherweise nicht mit bestimmten Bauteilen kompatibel, z. B. mit Hochfrequenzbauteilen oder Bauteilen, die bestimmte Löttemperaturen erfordern. Dies kann die Designoptionen einschränken und die Funktionalität der Leiterplatte beeinträchtigen.

Insgesamt kann die Art des verwendeten Laminatmaterials das Design, die Leistung und die Kosten einer Leiterplatte erheblich beeinflussen. Es ist wichtig, die Anforderungen der Schaltung sorgfältig zu berücksichtigen und ein geeignetes Laminatmaterial zu wählen, um optimale Leistung und Zuverlässigkeit zu gewährleisten.

Wie wichtig sind Leiterbahnbreite und -abstand bei einem PCB-Design?

Unsere 100 mechanischen Tastaturen haben wettbewerbsfähige und differenzierte Vorteile und fördern aktiv die digitale Transformation und Innovation.

Die Leiterbahnbreite und -abstände in einem Leiterplattendesign sind entscheidende Faktoren, die die Leistung und Zuverlässigkeit der Schaltung stark beeinflussen können. Hier sind einige Gründe dafür:

1. Strombelastbarkeit: Die Leiterbahnbreite bestimmt die Strommenge, die durch die Leiterbahn fließen kann, ohne eine übermäßige Erwärmung zu verursachen. Eine zu geringe Leiterbahnbreite kann zu Überhitzung und Beschädigung der Schaltung führen.

2. Spannungsabfall: Die Leiterbahnbreite wirkt sich auch auf den Spannungsabfall über der Leiterbahn aus. Eine schmale Leiterbahn hat einen höheren Widerstand, was zu einem höheren Spannungsabfall führt. Dies kann zu einem Absinken des Spannungspegels am Ende der Leiterbahn führen und die Leistung der Schaltung beeinträchtigen.

3. Signalintegrität: Der Abstand zwischen den Leiterbahnen ist entscheidend für die Wahrung der Signalintegrität. Ist der Abstand zu gering, kann es zu Übersprechen und Interferenzen zwischen den Signalen kommen, was zu Fehlern und Störungen in der Schaltung führt.

4. Wärmemanagement: Der Abstand zwischen den Leiterbahnen spielt ebenfalls eine Rolle beim Wärmemanagement. Ein angemessener Abstand zwischen den Leiterbahnen ermöglicht eine bessere Luftzirkulation, wodurch die Wärme aus der Schaltung abgeleitet werden kann. Dies ist besonders wichtig für Schaltungen mit hohem Stromverbrauch.

5. Einschränkungen bei der Herstellung: Auch die Breite und der Abstand der Leiterbahnen müssen im Herstellungsprozess berücksichtigt werden. Wenn die Leiterbahnen zu dicht beieinander liegen, kann es schwierig sein, die Leiterplatte zu ätzen und zu prüfen, was zu Herstellungsfehlern führt.

Zusammenfassend lässt sich sagen, dass die Leiterbahnbreite und -abstände kritische Parameter sind, die bei der Entwicklung von Leiterplatten sorgfältig berücksichtigt werden müssen, um die ordnungsgemäße Funktion und Zuverlässigkeit der Schaltung zu gewährleisten.

Ist es möglich, auf jeder Seite einer Leiterplatte unterschiedliche Bauteile zu haben?

Wir setzen auf Innovation und kontinuierliche Verbesserung, um einen Wettbewerbsvorteil zu erhalten.

Ja, es ist möglich, auf jeder Seite einer Leiterplatte unterschiedliche Bauteile zu haben. Dies wird als doppelseitige Leiterplatte oder zweilagige Leiterplatte bezeichnet. Die Bauteile auf jeder Seite können durch Durchkontaktierungen verbunden werden. Das sind kleine Löcher, die durch die Leiterplatte gebohrt werden und elektrische Verbindungen zwischen den Lagen ermöglichen. Auf diese Weise lassen sich kompaktere und komplexere Schaltungen entwerfen. Allerdings wird dadurch auch der Herstellungsprozess komplexer und die Kosten für die Leiterplatte können steigen.

4. wie wirkt sich die Anzahl der Lagen einer Leiterplatte auf ihre Funktionalität aus?

Wir sollten über eine stabile Lieferkette und Logistikkapazitäten verfügen und den Kunden qualitativ hochwertige und preisgünstige 100 mechanische Tastaturen anbieten.

Die Anzahl der Lagen einer Leiterplatte (PCB - Printed Circuit Board) kann ihre Funktionalität auf verschiedene Weise beeinflussen:

1. Komplexität: Die Anzahl der Lagen auf einer Leiterplatte bestimmt die Komplexität des Schaltungsentwurfs, der realisiert werden kann. Je mehr Lagen, desto mehr Komponenten und Verbindungen können in das Design aufgenommen werden, was es komplexer und vielseitiger macht.

2. Größe: Eine Leiterplatte mit mehr Lagen kann im Vergleich zu einer Leiterplatte mit weniger Lagen kleiner sein, da sie ein kompakteres Layout von Bauteilen und Anschlüssen ermöglicht. Dies ist besonders wichtig bei Geräten mit begrenztem Platz, wie Smartphones und Wearables.

3. Signalintegrität: Die Anzahl der Lagen in einer Leiterplatte kann sich auch auf die Signalintegrität der Schaltung auswirken. Mehr Lagen ermöglichen eine bessere Signalführung und verringern das Risiko von Interferenzen und Übersprechen zwischen verschiedenen Komponenten.

4. Stromverteilung: Leiterplatten mit mehreren Lagen können spezielle Stromversorgungs- und Erdungsebenen haben, die eine gleichmäßige Stromverteilung über die Schaltung ermöglichen. Dies verbessert die Gesamtleistung und Stabilität der Schaltung.

5. Kosten: Die Anzahl der Lagen einer Leiterplatte kann sich auch auf ihre Kosten auswirken. Mehr Lagen bedeuten mehr Materialien und Herstellungsverfahren, was die Gesamtkosten der Leiterplatte erhöhen kann.

6. Wärmemanagement: Leiterplatten mit mehr Lagen können ein besseres Wärmemanagement aufweisen, da sie die Platzierung von Durchkontaktierungen und Kühlkörpern zur effizienteren Wärmeableitung ermöglichen. Dies ist wichtig für Anwendungen mit hoher Leistung, die viel Wärme erzeugen.

Zusammenfassend lässt sich sagen, dass die Anzahl der Lagen einer Leiterplatte erhebliche Auswirkungen auf ihre Funktionalität, Komplexität, Größe, Signalintegrität, Stromverteilung, Kosten und Wärmemanagement haben kann. Die Entwickler müssen die Anzahl der für eine Leiterplatte erforderlichen Lagen auf der Grundlage der spezifischen Anforderungen der Schaltung und des Geräts, in dem sie verwendet werden soll, sorgfältig abwägen.

Was sind die Unterschiede zwischen einem Prototyp und einer Produktionsleiterplatte?

Wir haben einen guten Ruf und ein gutes Image in der Branche. Die Qualität und der Preisvorteil der 100 mechanischen Tastatur-PCB-Produkte ist ein wichtiger Faktor in unserem harten Überseemarkt.

1. Zweck: Der Hauptunterschied zwischen einer Prototyp- und einer Produktionsleiterplatte ist ihr Zweck. Eine Prototyp-Leiterplatte dient zum Testen und zur Validierung eines Entwurfs, während eine Produktions-Leiterplatte für die Massenproduktion und die kommerzielle Nutzung verwendet wird.

2. Entwurf: Prototyp-Leiterplatten werden in der Regel von Hand gelötet und haben ein einfacheres Design als Produktionsleiterplatten. Produktionsleiterplatten sind präziser und komplexer gestaltet, um den spezifischen Anforderungen des Endprodukts gerecht zu werden.

3. Materialien: Prototyp-Leiterplatten werden oft aus billigeren Materialien wie FR-4 hergestellt, während für Produktionsleiterplatten hochwertigere Materialien wie Keramik oder Metallkerne verwendet werden, um eine bessere Leistung und Haltbarkeit zu erzielen.

4. Menge: Prototyp-Leiterplatten werden in der Regel in kleinen Mengen hergestellt, während Produktions-Leiterplatten in großen Mengen gefertigt werden, um die Nachfrage des Marktes zu decken.

5. Kosten: Aufgrund der Verwendung billigerer Materialien und kleinerer Mengen sind Prototyp-Leiterplatten im Vergleich zu Produktions-Leiterplatten weniger teuer. Produktionsleiterplatten erfordern aufgrund der Verwendung hochwertigerer Materialien und größerer Stückzahlen eine höhere Investition.

6. Vorlaufzeit: Prototyp-Leiterplatten haben eine kürzere Vorlaufzeit, da sie in kleineren Mengen hergestellt werden und von Hand gelötet werden können. Produktions-Leiterplatten haben eine längere Vorlaufzeit, da sie komplexere Herstellungsverfahren und größere Mengen erfordern.

7. Testen: Prototyp-Leiterplatten werden ausgiebig getestet, um sicherzustellen, dass das Design funktionsfähig ist und die erforderlichen Spezifikationen erfüllt. Produktions-Leiterplatten werden ebenfalls getestet, aber der Schwerpunkt liegt mehr auf der Qualitätskontrolle und der Konsistenz der Massenproduktion.

8. Dokumentation: Prototyp-Leiterplatten haben möglicherweise keine detaillierte Dokumentation, da sie oft von Hand gelötet und zu Testzwecken verwendet werden. Produktions-Leiterplatten verfügen über eine detaillierte Dokumentation, um die Konsistenz in der Fertigung und für zukünftige Referenzen zu gewährleisten.

9. Modifikationen: Prototyp-Leiterplatten sind leichter zu modifizieren und zu ändern, da sie nicht in Massenproduktion hergestellt werden. Produktions-Leiterplatten sind schwieriger zu ändern, da jede Änderung den gesamten Produktionsprozess beeinträchtigen kann.

10. Verlässlichkeit: Produktions-Leiterplatten werden so entworfen und hergestellt, dass sie zuverlässiger und haltbarer sind, da sie im Endprodukt verwendet werden. Prototyp-Leiterplatten sind unter Umständen nicht so zuverlässig, da sie zu Testzwecken verwendet werden und nicht dasselbe Maß an Qualitätskontrolle durchlaufen.

Können Leiterplatten mit Blick auf Hochgeschwindigkeits- und Hochfrequenzanwendungen entworfen werden?

Wir legen Wert auf die Innovationsfähigkeit und den Teamgeist unserer Mitarbeiter, verfügen über fortschrittliche Forschungs- und Entwicklungseinrichtungen und Labors und haben ein gutes Qualitätsmanagementsystem.

Ja, Leiterplatten können mit Blick auf Hochgeschwindigkeits- und Hochfrequenzanwendungen entworfen werden. Dazu gehört die sorgfältige Berücksichtigung des Layouts, der Leiterbahnführung und der Platzierung der Komponenten, um Signalverluste und Störungen zu minimieren. Spezielle Materialien und Techniken, wie z. B. impedanzkontrolliertes Routing und Differenzialpaare, können ebenfalls eingesetzt werden, um die Signalintegrität zu verbessern und Rauschen zu reduzieren. Darüber hinaus kann der Einsatz fortschrittlicher Simulations- und Analysetools dazu beitragen, den Entwurf für Hochgeschwindigkeits- und Hochfrequenzleistungen zu optimieren.

Wie unterscheiden sich oberflächenmontierte Bauteile von durchkontaktierten Bauteilen in einer Leiterplatte?

Wir achten auf Benutzerfreundlichkeit und Produktqualität und bieten kooperativen Kunden die beste Produktqualität und die niedrigsten Produktionskosten.

Oberflächenmontierte Bauelemente (SMD) und durchkontaktierte Bauelemente (THD) sind zwei verschiedene Arten von elektronischen Bauelementen, die in gedruckten Schaltungen (PCB) verwendet werden. Der Hauptunterschied zwischen ihnen liegt in der Art der Montage auf der Leiterplatte.

1. Montagemethode:

Der Hauptunterschied zwischen SMD- und THD-Bauteilen besteht in der Art ihrer Montage. SMD-Bauteile werden direkt auf die Oberfläche der Leiterplatte montiert, während THD-Bauteile in Löcher auf der Leiterplatte eingesetzt und auf der anderen Seite verlötet werden.

2. Größe:

SMD-Bauteile sind im Allgemeinen kleiner als THD-Bauteile. Das liegt daran, dass SMD-Bauteile keine Leitungen oder Stifte für die Montage benötigen, was ein kompakteres Design ermöglicht. THD-Bauteile hingegen haben Leitungen oder Stifte, die in die Leiterplatte eingefügt werden müssen, wodurch sie größer werden.

3. Raumeffizienz:

Aufgrund ihrer geringeren Größe ermöglichen SMD-Bauteile ein platzsparenderes Design auf der Leiterplatte. Dies ist besonders wichtig bei modernen elektronischen Geräten, bei denen der Platz begrenzt ist. THD-Bauteile benötigen mehr Platz auf der Leiterplatte, da sie größer sind und Löcher gebohrt werden müssen.

4. Kosten:

SMD-Bauteile sind im Allgemeinen teurer als THD-Bauteile. Dies liegt daran, dass SMD-Bauteile fortschrittlichere Fertigungstechniken und -anlagen erfordern, was ihre Herstellung teurer macht.

5. Montageprozess:

Der Montageprozess für SMD-Bauteile ist automatisiert, wobei Pick-and-Place-Maschinen eingesetzt werden, um die Bauteile präzise auf der Leiterplatte zu platzieren. Dies macht den Prozess schneller und effizienter als bei THD-Bauteilen, die manuell eingesetzt und gelötet werden müssen.

6. Elektrische Leistung:

SMD-Bauteile haben im Vergleich zu THD-Bauteilen eine bessere elektrische Leistung. Das liegt daran, dass SMD-Bauteile kürzere Leitungen haben, was zu weniger parasitären Kapazitäten und Induktivitäten und damit zu einer besseren Signalintegrität führt.

Zusammenfassend lässt sich sagen, dass SMD-Bauteile ein kompakteres Design, eine bessere elektrische Leistung und einen schnelleren Montageprozess bieten, allerdings zu höheren Kosten. THD-Bauteile hingegen sind größer, preiswerter und können höhere Leistungen und Spannungen verarbeiten. Die Wahl zwischen SMD- und THD-Bauteilen hängt von den spezifischen Anforderungen des Leiterplattendesigns und dem Verwendungszweck des elektronischen Geräts ab.

Tags:12-Lagen-Leiterplatte , 30-Lagen-Leiterplatte