Verstehen der spezifischen Anforderungen an Varistoren in PCB-Montage (PCBA) ist das Design entscheidend. Hier ist eine Aufschlüsselung dessen, was PCBA-Entwurf Anforderungen von Varistoren:

Betriebstemperatur/Lagerung:

Halten Sie die Betriebstemperatur des Stromkreises innerhalb des in den technischen Daten des Produkts angegebenen Bereichs. Nach MontageLagern Sie den Schaltkreis innerhalb des für das Produkt angegebenen Temperaturbereichs, wenn er nicht in Betrieb ist. Vermeiden Sie Temperaturen, die über der angegebenen maximalen Betriebstemperatur liegen.

Betriebsspannung:

Halten Sie die an den Varistoranschlüssen anliegende Spannung unter der maximal zulässigen Spannung. Eine unsachgemäße Verwendung kann zu Produktausfällen, Kurzschlüssen oder potenziellen Erwärmungsproblemen führen. Obwohl die Betriebsspannung unter der Nennspannung liegen sollte, ist bei kontinuierlicher Hochfrequenz- oder Impulsspannung die Zuverlässigkeit des Varistors sorgfältig zu prüfen.

Bauteil Heizung:

Stellen Sie sicher, dass die Oberflächentemperatur des Varistors unter der höchsten spezifizierten Betriebstemperatur (unter Berücksichtigung der durch die Selbsterhitzung des Bauteils verursachten Temperaturerhöhung) gemäß den Produktspezifikationen bleibt. Bestätigen Sie die Erhöhung der Varistortemperatur aufgrund der Schaltungsbedingungen im tatsächlichen Betriebszustand des Geräts.

Bereiche mit eingeschränkter Nutzung:

- Varistoren sollten nicht in den folgenden Umgebungen verwendet werden:

- Orte mit Wasser oder Salzwasser.

- Bereiche, die zu Kondensation neigen.

- Orte mit ätzenden Gasen (wie Schwefelwasserstoff, Schwefeldioxid, Ammoniak usw.).

- Bedingungen, bei denen die Vibrationen oder Stöße den in den Produktspezifikationen angegebenen Bereich überschreiten.

PCB-Auswahl:

Die Leistung von Aluminiumoxid-Leiterplatten kann sich aufgrund von Temperaturschocks (Temperaturwechsel) verschlechtern. Es ist wichtig zu prüfen, ob die Leiterplatte die Produktqualität während des Gebrauchs beeinträchtigt.

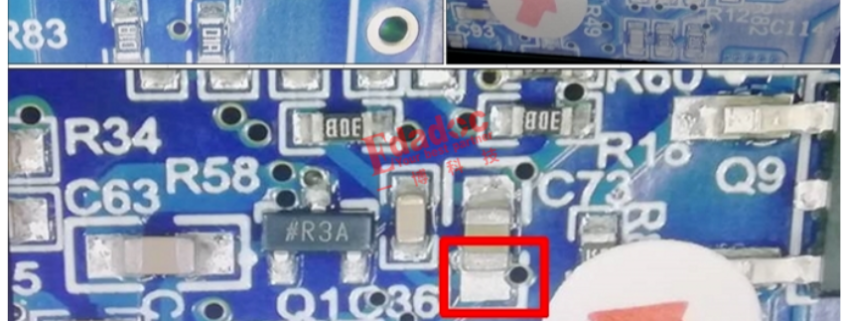

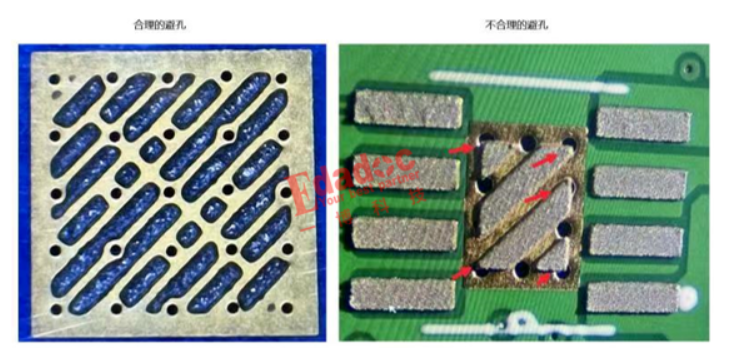

Einstellung der Padgröße:

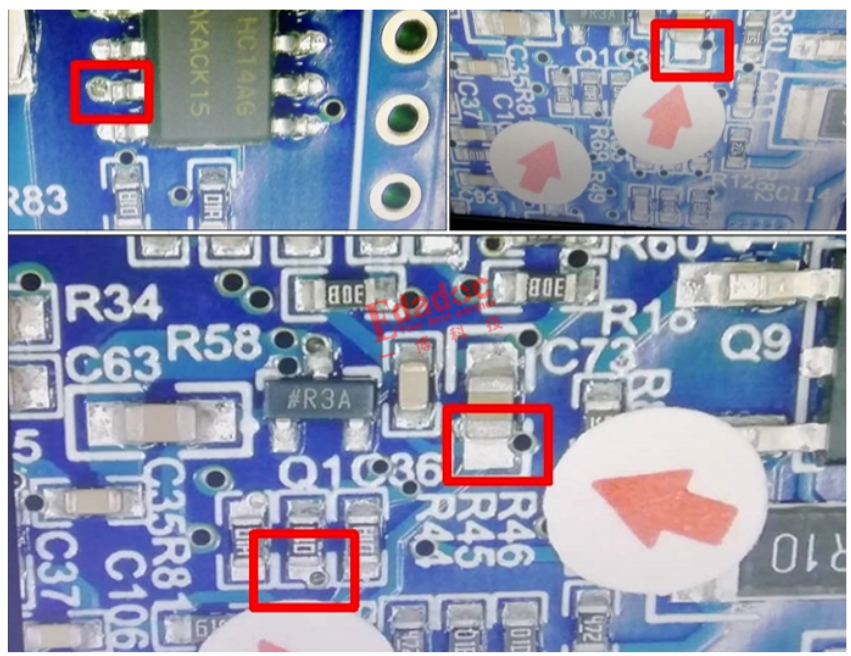

Wenn mehr gelötet wird, erhöht sich der Druck auf den Varistor, was zu Qualitätsproblemen wie Oberflächenrissen führt. Daher müssen bei der Gestaltung der Lötpunkte auf der Leiterplatte geeignete Formen und Größen entsprechend dem Lötvolumen festgelegt werden. Achten Sie auf eine gleichmäßige Größe der Lötpads. Ein ungleichmäßiges Lötvolumen auf dem linken und dem rechten Lötauge kann zu einer verzögerten Erstarrung auf der Seite mit mehr Lot führen, was beim Abkühlen des Lots zu Spannungsrissen auf der anderen Seite führt.

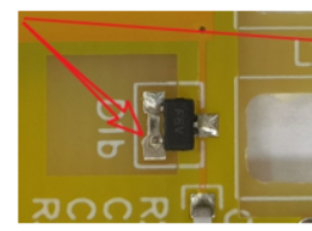

Komponenten-Konfiguration:

Einbau von Varistoren in PCBA oder das Verbiegen von Leiterplatten während des Betriebs kann zu Varistorbrüchen führen. Daher muss bei der Konfiguration der Komponenten die Biegefestigkeit der Leiterplatte berücksichtigt und übermäßiger Druck vermieden werden.