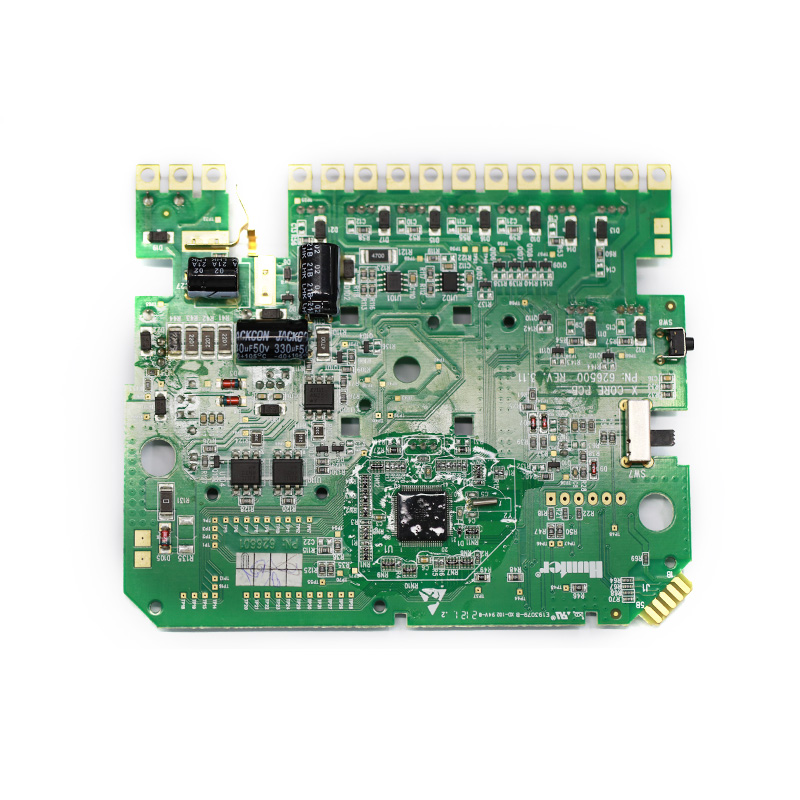

1000w Verstärkerplatine

MTI ist ein professioneller Hersteller von Leiterplatten und PCBA und bietet Dienstleistungen aus einer Hand. Zu den wichtigsten Dienstleistungen des Unternehmens gehören PCB-Produktion, PCB-Montage und Einkauf von elektronischen Materialien, SMT-Patch, Schweißen von Leiterplatten, Leiterplatten-Steckverbindungen.

Unser Kundenstamm erstreckt sich über die wichtigsten Kontinente (Afrika, Asien, Amerika) und umfasst verschiedene Branchen, darunter das Gesundheitswesen, das Militär

| Name des Produkts | 1000w Verstärkerplatine |

| Schlüsselwort | 1 pin pcb connector,pcb assembly manufacturer,automated circuit board assembly,1 oz pcb thickness,circuit boards assembly |

| Ort der Herkunft | China |

| Dicke der Platte | 2~3,2mm |

| Anwendbare Industrien | medizinische Geräte usw. |

| Dienst | OEM/ODM-Fertigung |

| Zertifikat | ISO-9001:2015, ISO-14001:2015,ISO-13485:2012.UL/CSA |

| Farbe der Lötmaske | Schwarz |

| Vorteil | Wir sorgen für gute Qualität und wettbewerbsfähige Preise, damit unsere Kunden davon profitieren. |

| Verkaufsland | Überall auf der Welt, zum Beispiel: Komoren, Laos, Kongo, Demokratische Republik, Kiribati, Kap Verde, Angola, Uganda, Nordkorea, Paracel-Inseln |

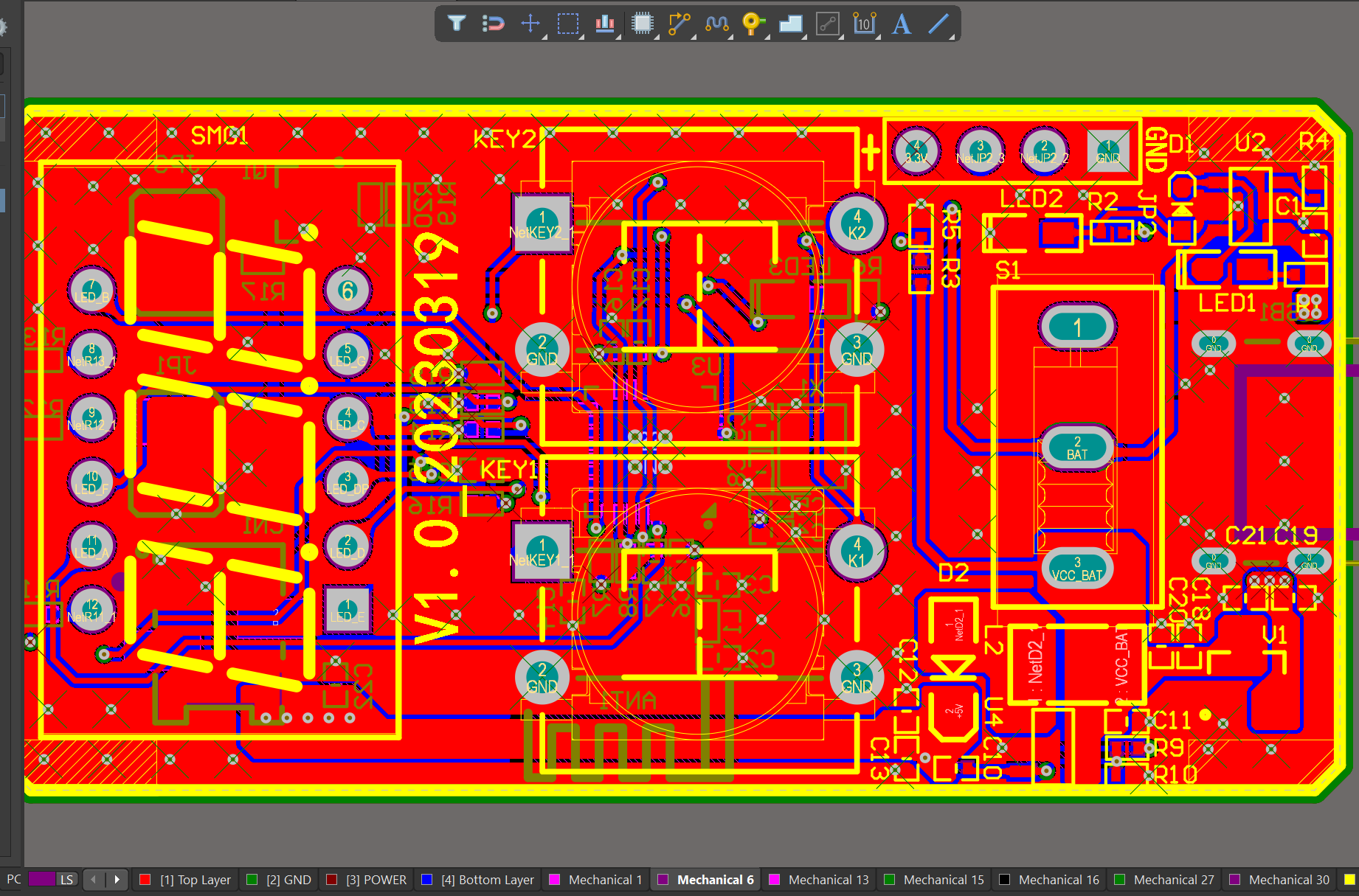

Wir haben reiche Erfahrung mit der Erstellung eines Layouts mit einer Softwareplattform wie Altium Designer. Dieses Layout zeigt Ihnen das genaue Aussehen und die Platzierung der Komponenten auf Ihrer Platine.

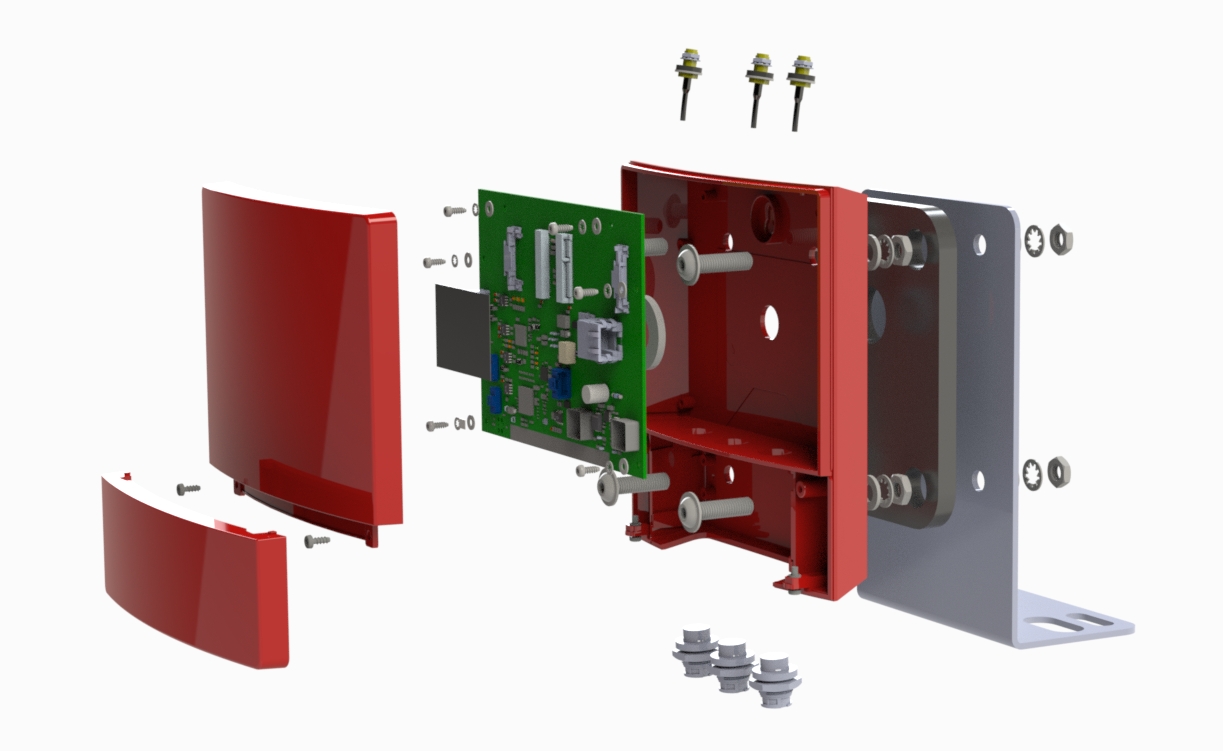

Einer unserer Hardware-Design-Services ist die Kleinserienfertigung, die es Ihnen ermöglicht, Ihre Idee schnell zu testen und die Funktionalität des Hardware-Designs und der Leiterplatte zu überprüfen.

Ihre Arbeitsergebnisse liegen immer vor dem Zeitplan und sind von höchster Qualität.

FAQ-Leitfaden

Wie wirken sich die Größe und Form der Löcher auf den Herstellungsprozess einer Leiterplatte aus?

3. was sind die wichtigsten Merkmale einer Leiterplatte?

4. was ist Wärmemanagement in Leiterplatten und warum ist es wichtig?

Ist es möglich, auf jeder Seite einer Leiterplatte unterschiedliche Bauteile zu haben?

Kann eine Leiterplatte verschiedene Flexibilitätsstufen haben?

Können Leiterplatten so konstruiert werden, dass sie starken Vibrationen oder Stößen standhalten?

8 Wie wirkt sich die Art der Durchkontaktierung auf die Leistung einer Leiterplatte aus?

1. wie wichtig sind Leiterbahnbreite und -abstand bei einem Leiterplattenentwurf?

Unsere 1000-Watt-Verstärker-Leiterplattenprodukte haben wettbewerbsfähige und differenzierte Vorteile und fördern aktiv die digitale Transformation und Innovation.

Die Leiterbahnbreite und -abstände in einem Leiterplattendesign sind entscheidende Faktoren, die die Leistung und Zuverlässigkeit der Schaltung stark beeinflussen können. Hier sind einige Gründe dafür:

1. Strombelastbarkeit: Die Leiterbahnbreite bestimmt die Strommenge, die durch die Leiterbahn fließen kann, ohne eine übermäßige Erwärmung zu verursachen. Eine zu geringe Leiterbahnbreite kann zu Überhitzung und Beschädigung der Schaltung führen.

2. Spannungsabfall: Die Leiterbahnbreite wirkt sich auch auf den Spannungsabfall über der Leiterbahn aus. Eine schmale Leiterbahn hat einen höheren Widerstand, was zu einem höheren Spannungsabfall führt. Dies kann zu einem Absinken des Spannungspegels am Ende der Leiterbahn führen und die Leistung der Schaltung beeinträchtigen.

3. Signalintegrität: Der Abstand zwischen den Leiterbahnen ist entscheidend für die Wahrung der Signalintegrität. Ist der Abstand zu gering, kann es zu Übersprechen und Interferenzen zwischen den Signalen kommen, was zu Fehlern und Störungen in der Schaltung führt.

4. Wärmemanagement: Der Abstand zwischen den Leiterbahnen spielt ebenfalls eine Rolle beim Wärmemanagement. Ein angemessener Abstand zwischen den Leiterbahnen ermöglicht eine bessere Luftzirkulation, wodurch die Wärme aus der Schaltung abgeleitet werden kann. Dies ist besonders wichtig für Schaltungen mit hohem Stromverbrauch.

5. Einschränkungen bei der Herstellung: Auch die Breite und der Abstand der Leiterbahnen müssen im Herstellungsprozess berücksichtigt werden. Wenn die Leiterbahnen zu dicht beieinander liegen, kann es schwierig sein, die Leiterplatte zu ätzen und zu prüfen, was zu Herstellungsfehlern führt.

Zusammenfassend lässt sich sagen, dass die Leiterbahnbreite und -abstände kritische Parameter sind, die bei der Entwicklung von Leiterplatten sorgfältig berücksichtigt werden müssen, um die ordnungsgemäße Funktion und Zuverlässigkeit der Schaltung zu gewährleisten.

Wie wirken sich die Größe und Form der Löcher auf den Herstellungsprozess einer Leiterplatte aus?

Wir investieren weiterhin in Forschung und Entwicklung und bringen immer wieder innovative Produkte auf den Markt.

Die Größe und Form der Löcher auf einer Leiterplatte kann den Herstellungsprozess auf verschiedene Weise beeinflussen:

1. Das Bohrverfahren: Größe und Form der Löcher bestimmen die Art des Bohrers und die für die Herstellung der Löcher erforderliche Bohrgeschwindigkeit. Kleinere Löcher erfordern kleinere Bohrer und langsamere Bohrgeschwindigkeiten, während größere Löcher größere Bohrer und schnellere Bohrgeschwindigkeiten erfordern. Die Form des Lochs kann auch die Stabilität des Bohrers und die Genauigkeit des Bohrvorgangs beeinflussen.

2. Beschichtungsverfahren: Nachdem die Löcher gebohrt wurden, müssen sie mit einem leitfähigen Material beschichtet werden, um elektrische Verbindungen zwischen den verschiedenen Schichten der Leiterplatte herzustellen. Die Größe und Form der Löcher kann den Beschichtungsprozess beeinflussen, da größere oder unregelmäßig geformte Löcher mehr Beschichtungsmaterial und längere Beschichtungszeiten erfordern können.

3. Lötprozess: Die Größe und Form der Löcher kann sich auch auf den Lötprozess auswirken. Kleinere Löcher erfordern möglicherweise eine präzisere Platzierung der Bauteile und sorgfältigere Löttechniken, während größere Löcher ein einfacheres Löten ermöglichen.

4. Platzierung von Bauteilen: Die Größe und Form der Löcher kann sich auch auf die Platzierung der Bauteile auf der Leiterplatte auswirken. Kleinere Löcher können die Größe der zu verwendenden Komponenten einschränken, während größere Löcher mehr Flexibilität bei der Platzierung der Komponenten ermöglichen können.

5. PCB-Design: Die Größe und Form der Löcher kann sich auch auf das Gesamtdesign der Leiterplatte auswirken. Unterschiedliche Lochgrößen und -formen können unterschiedliche Routing- und Layout-Strategien erfordern, was sich auf die Gesamtfunktionalität und Leistung der Leiterplatte auswirken kann.

Insgesamt können Größe und Form der Löcher auf einer Leiterplatte den Herstellungsprozess erheblich beeinflussen und sollten in der Entwurfsphase sorgfältig berücksichtigt werden, um eine effiziente und genaue Produktion zu gewährleisten.

3. was sind die wichtigsten Merkmale einer Leiterplatte?

Wir sind bestrebt, personalisierte Lösungen anzubieten und langfristige strategische Kooperationsbeziehungen mit unseren Kunden aufzubauen.

1. Trägermaterial: Das Basismaterial, auf dem die Schaltung gedruckt wird, in der Regel aus Glasfaser oder Epoxid-Verbundstoff.

2. Leitende Bahnen: Dünne Kupferleitungen, die die Komponenten auf der Leiterplatte verbinden.

3. Pads: Kleine Kupferflächen auf der Leiterplattenoberfläche, an denen Bauteile angelötet werden.

4. Durchkontaktierungen: Löcher, die durch die Leiterplatte gebohrt werden, um die verschiedenen Schichten der Schaltung zu verbinden.

5. Lötstoppmaske: Eine Schicht aus Schutzmaterial, die die Kupferbahnen und -pads bedeckt und versehentliche Kurzschlüsse verhindert.

6. Silkscreen: Eine Farbschicht, die auf die Leiterplatte gedruckt wird, um die Bauteile zu kennzeichnen und andere nützliche Informationen zu liefern.

7. Bauteile: Elektronische Bauteile wie Widerstände, Kondensatoren und integrierte Schaltungen, die auf der Leiterplatte montiert sind.

8. Befestigungslöcher: Bohrungen auf der Leiterplatte, um sie sicher an einem größeren Gerät oder Gehäuse befestigen zu können.

9. Kupfertopf: Große Kupferflächen, die eine gemeinsame Masse- oder Stromversorgungsebene für den Stromkreis bilden.

10. Randverbinder: Metallkontakte an der Kante der Leiterplatte, die den Anschluss an andere Schaltungen oder Geräte ermöglichen.

11. Lötbrücken: Kleine freiliegende Kupferflächen, die die Verbindung von zwei oder mehr Leiterbahnen ermöglichen.

12. Testpunkte: Kleine Pads oder Löcher auf der Leiterplatte, die das Testen und die Fehlersuche in der Schaltung ermöglichen.

13. Siebdruck-Legende: Gedruckter Text oder Symbole auf der Siebdruckschicht, die zusätzliche Informationen über die Leiterplatte und ihre Komponenten liefern.

14. Bezeichner: Buchstaben oder Zahlen, die auf die Siebdruckschicht gedruckt werden, um bestimmte Komponenten auf der Leiterplatte zu identifizieren.

15. Referenzbezeichner: Eine Kombination aus Buchstaben und Zahlen, die die Position eines Bauteils auf der Leiterplatte gemäß dem Schaltplan kennzeichnen.

4. was ist Wärmemanagement in Leiterplatten und warum ist es wichtig?

Wir haben hart daran gearbeitet, die Servicequalität zu verbessern und die Bedürfnisse unserer Kunden zu erfüllen.

Unter Wärmemanagement in Leiterplatten (Printed Circuit Boards, PCBs) versteht man die Techniken und Strategien zur Kontrolle und Ableitung der von den elektronischen Komponenten auf der Leiterplatte erzeugten Wärme. Dies ist wichtig, da übermäßige Wärme die Komponenten beschädigen, ihre Leistung verringern und sogar zum Ausfall der Leiterplatte führen kann. Ein angemessenes Wärmemanagement ist entscheidend für die Zuverlässigkeit und Langlebigkeit elektronischer Geräte.

Die elektronischen Bauteile auf einer Leiterplatte erzeugen aufgrund des Stromflusses durch sie Wärme. Diese Wärme kann sich stauen und die Temperatur der Leiterplatte ansteigen lassen, was zu Fehlfunktionen oder Ausfällen führen kann. Wärmemanagementtechniken werden eingesetzt, um diese Wärme abzuführen und die Temperatur der Leiterplatte innerhalb sicherer Betriebsgrenzen zu halten.

Es gibt verschiedene Methoden des Wärmemanagements in Leiterplatten, darunter Kühlkörper, Wärmeleitbleche und Wärmeleitpads. Kühlkörper sind Metallkomponenten, die an heißen Bauteilen auf der Leiterplatte befestigt werden, um Wärme aufzunehmen und abzuleiten. Thermische Durchkontaktierungen sind kleine Löcher, die in die Leiterplatte gebohrt werden, damit die Wärme auf die andere Seite der Leiterplatte entweichen kann. Wärmeleitpads werden verwendet, um die Wärme von den Komponenten auf die Leiterplatte und dann an die Umgebungsluft zu übertragen.

Ein angemessenes Wärmemanagement ist vor allem bei Leiterplatten mit hoher Leistung und hoher Dichte wichtig, bei denen die Wärmeentwicklung stärker ausgeprägt ist. Es ist auch entscheidend für Anwendungen, bei denen die Leiterplatte extremen Temperaturen oder rauen Umgebungen ausgesetzt ist. Ohne ein wirksames Wärmemanagement können die Leistung und Zuverlässigkeit elektronischer Geräte beeinträchtigt werden, was zu kostspieligen Reparaturen oder Ersatzgeräten führt.

Ist es möglich, auf jeder Seite einer Leiterplatte unterschiedliche Bauteile zu haben?

Wir setzen auf Innovation und kontinuierliche Verbesserung, um einen Wettbewerbsvorteil zu erhalten.

Ja, es ist möglich, auf jeder Seite einer Leiterplatte unterschiedliche Bauteile zu haben. Dies wird als doppelseitige Leiterplatte oder zweilagige Leiterplatte bezeichnet. Die Bauteile auf jeder Seite können durch Durchkontaktierungen verbunden werden. Das sind kleine Löcher, die durch die Leiterplatte gebohrt werden und elektrische Verbindungen zwischen den Lagen ermöglichen. Auf diese Weise lassen sich kompaktere und komplexere Schaltungen entwerfen. Allerdings wird dadurch auch der Herstellungsprozess komplexer und die Kosten für die Leiterplatte können steigen.

Kann eine Leiterplatte verschiedene Flexibilitätsstufen haben?

Wir haben eine breite Palette von 1000w Verstärker Leiterplatten Kundengruppen und etabliert langfristige kooperative Beziehungen mit Partnern.

Ja, eine gedruckte Schaltung (PCB) kann je nach Design und verwendeten Materialien unterschiedlich flexibel sein. Einige Leiterplatten sind starr und können sich überhaupt nicht biegen oder biegen, während andere so konstruiert sind, dass sie flexibel sind und sich bis zu einem gewissen Grad biegen oder verdrehen können. Es gibt auch Leiterplatten, die eine Kombination aus starren und flexiblen Bereichen aufweisen, die so genannten starr-flexiblen Leiterplatten. Der Grad der Flexibilität einer Leiterplatte wird durch Faktoren wie die Art des Trägermaterials, die Dicke und Anzahl der Lagen und die Art des Schaltungsdesigns bestimmt.

Können Leiterplatten so konstruiert werden, dass sie starken Vibrationen oder Stößen standhalten?

Wir haben langfristige und stabile Partnerschaften mit unseren Lieferanten aufgebaut, so dass wir große Vorteile bei Preis, Kosten und Qualitätssicherung haben.

Ja, Leiterplatten können so konstruiert werden, dass sie starken Vibrationen oder Stößen standhalten, indem man bestimmte Konstruktionsmerkmale einbaut und geeignete Materialien verwendet. Einige Möglichkeiten, eine Leiterplatte widerstandsfähiger gegen Vibrationen und Stöße zu machen, sind:

1. Verwendung eines dickeren und steiferen Leiterplattensubstrats, z. B. FR-4 oder Keramik, um eine bessere strukturelle Unterstützung zu bieten und die Durchbiegung zu verringern.

2. Hinzufügen zusätzlicher Stützstrukturen, wie Befestigungslöcher oder Versteifungen, um die Leiterplatte am Chassis oder Gehäuse zu befestigen.

3. Verwendung kleinerer und kompakterer Komponenten zur Verringerung des Gesamtgewichts und der Größe der Leiterplatte, was dazu beitragen kann, die Auswirkungen von Vibrationen zu minimieren.

4. Verwendung von stoßdämpfenden Materialien wie Gummi oder Schaumstoff zwischen der Leiterplatte und der Montagefläche, um Vibrationen zu absorbieren und zu dämpfen.

5. Entwurf des PCB-Layouts zur Minimierung der Länge und Anzahl von Leiterbahnen und Durchkontaktierungen, was das Risiko mechanischer Belastungen und Ausfälle verringern kann.

6. Verwendung von oberflächenmontierten Bauteilen (SMT) anstelle von durchkontaktierten Bauteilen, da diese weniger anfällig für Vibrationsschäden sind.

7. Einbringen von konformen Beschichtungs- oder Vergussmaterialien zum Schutz der Leiterplatte und der Bauteile vor Feuchtigkeit und mechanischer Belastung.

Es ist wichtig, die spezifischen Anforderungen und die Umgebung, in der die Leiterplatte eingesetzt werden soll, zu berücksichtigen, wenn es darum geht, eine hohe Vibrations- oder Stoßfestigkeit zu erreichen. Die Beratung durch einen Experten für Leiterplattendesign kann auch dazu beitragen, dass die Leiterplatte für diese Bedingungen geeignet ist.

8 Wie wirkt sich die Art der Durchkontaktierung auf die Leistung einer Leiterplatte aus?

Als einer der führenden Hersteller von 1000W-Verstärkerplatinen in China, legen wir großen Wert auf dieses Detail.

Die Art der verwendeten Durchkontaktierungen kann die Leistung einer Leiterplatte in mehrfacher Hinsicht beeinflussen:

1. Signalintegrität: Durchkontaktierungen können als Diskontinuitäten im Signalpfad wirken und Reflexionen und Signalverschlechterungen verursachen. Die Art der Durchkontaktierung kann sich auf die Impedanz und die Signalintegrität der Leiterplatte auswirken. Für Hochgeschwindigkeitssignale ist es wichtig, Durchkontaktierungen mit kontrollierter Impedanz zu verwenden, um die Signalintegrität zu erhalten.

2. Elektrische Leistung: Auch die Art der Durchkontaktierung kann sich auf die elektrische Leistung der Leiterplatte auswirken. Durchkontaktierungen haben beispielsweise einen geringeren Widerstand und eine geringere Induktivität als Blind- oder vergrabene Durchkontaktierungen, was sich auf die Strom- und Signalübertragung auf der Leiterplatte auswirken kann.

3. Thermische Leistung: Durchkontaktierungen können ebenfalls eine Rolle für die thermische Leistung einer Leiterplatte spielen. Durchkontaktierungen können als thermische Durchgänge fungieren, die es ermöglichen, Wärme von einer Schicht zur anderen abzuleiten. Blind- und vergrabene Durchkontaktierungen hingegen können Wärme einschließen und das gesamte Wärmemanagement der Leiterplatte beeinträchtigen.

4. Herstellungskosten: Die Art der Durchkontaktierung kann sich auch auf die Herstellungskosten der Leiterplatte auswirken. Blind- und vergrabene Durchkontaktierungen erfordern komplexere und teurere Verfahren, während Durchkontaktierungen relativ einfach und billiger herzustellen sind.

5. Größe und Dichte der Leiterplatte: Die Art der Durchkontaktierung kann sich auch auf die Größe und Dichte der Leiterplatte auswirken. Blind- und vergrabene Durchkontaktierungen nehmen weniger Platz auf der Oberfläche der Leiterplatte ein und ermöglichen Designs mit höherer Dichte. Dies kann für kleinere und kompaktere Leiterplatten von Vorteil sein.

Insgesamt kann die Art der verwendeten Durchkontaktierungen einen erheblichen Einfluss auf die Leistung, die Kosten und das Design einer Leiterplatte haben. Es ist wichtig, sorgfältig zu überlegen, welche Art von Durchkontaktierungen für eine bestimmte Anwendung benötigt wird, um eine optimale Leistung und Funktionalität der Leiterplatte zu gewährleisten.