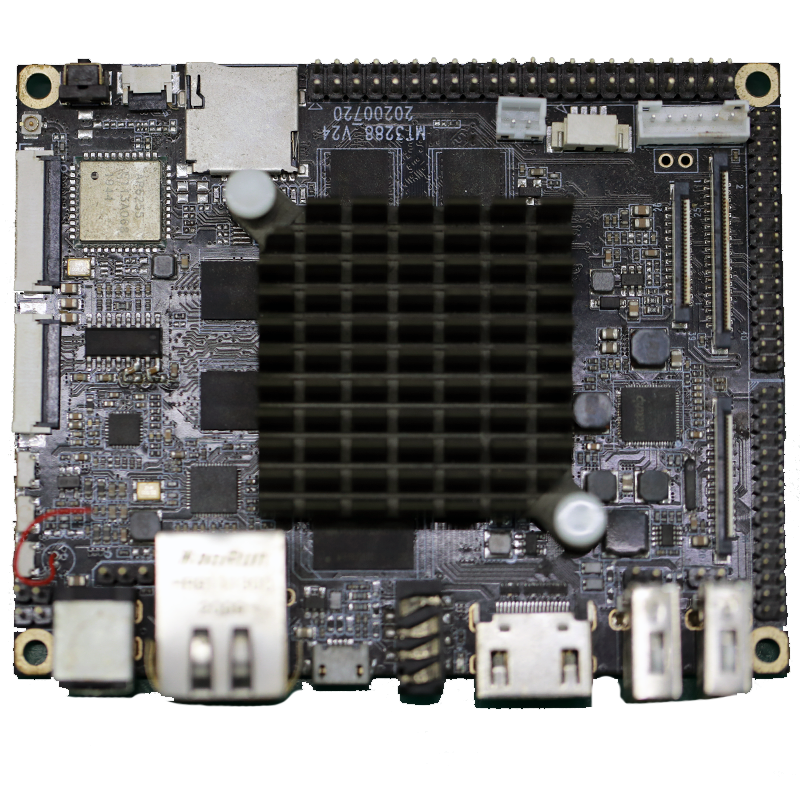

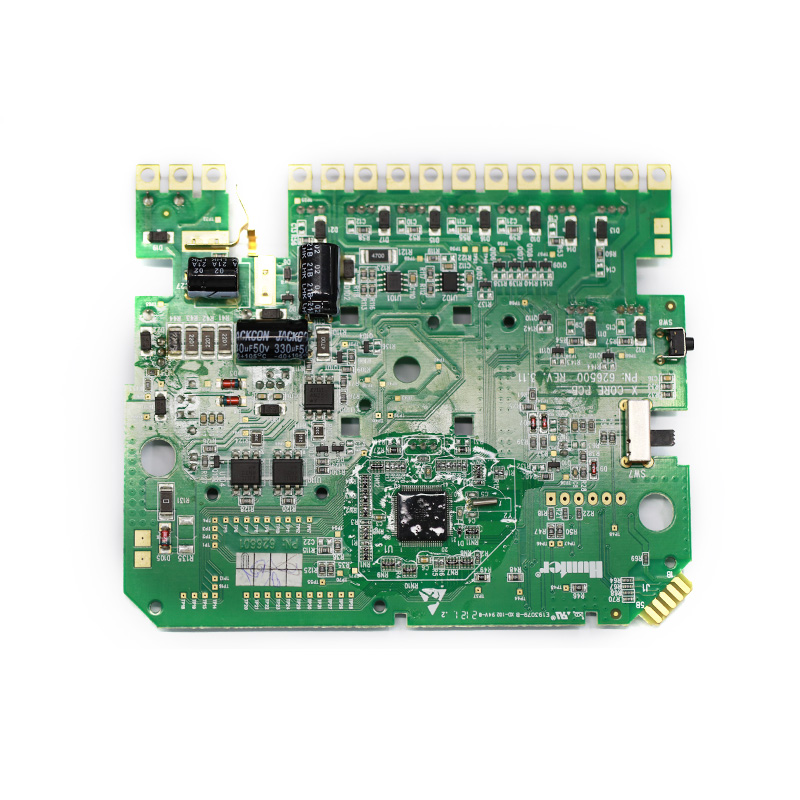

12v batterieladegerät platine

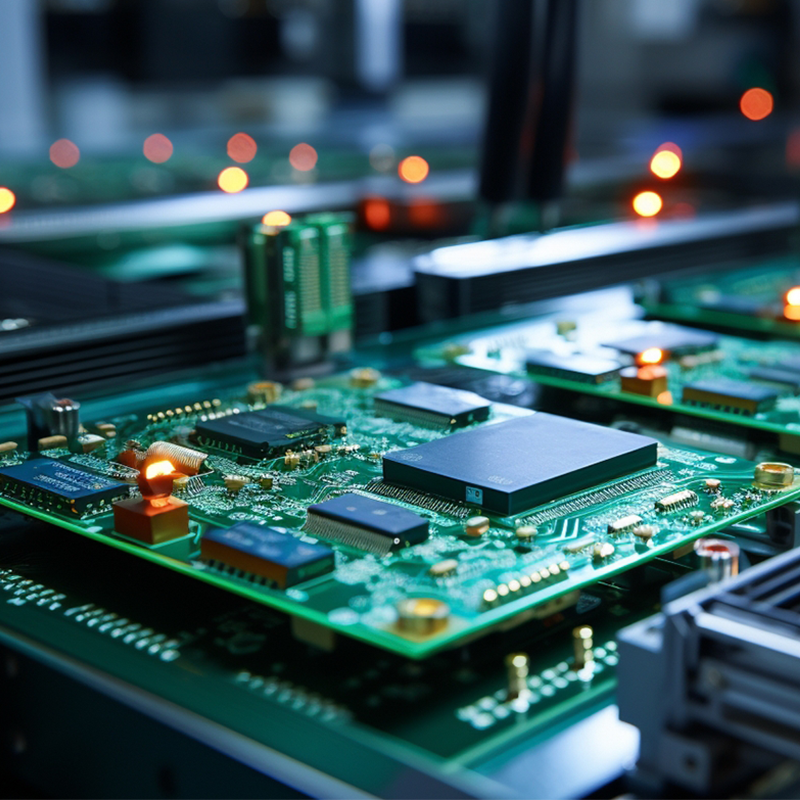

MTI ist ein professioneller Hersteller von Leiterplatten und PCBA und bietet Dienstleistungen aus einer Hand. Zu den wichtigsten Dienstleistungen des Unternehmens gehören PCB-Produktion, PCB-Montage und Einkauf von elektronischen Materialien, SMT-Patch, Schweißen von Leiterplatten, Leiterplatten-Steckverbindungen.

Unser Kundenkreis erstreckt sich über die wichtigsten Kontinente (Afrika, Ozeanien, Asien) und umfasst verschiedene Branchen, darunter Gesundheitswesen, Unterhaltungselektronik

| Name des Produkts | 12v batterieladegerät platine |

| Schlüsselwort | 3080 fe-Leiterplatte, 100-Watt-Verstärker-Leiterplatte, 120-mm-Leiterplatte |

| Ort der Herkunft | China |

| Dicke der Platte | 2~3,2mm |

| Anwendbare Industrien | Sicherheit, usw. |

| Dienst | OEM/ODM-Fertigung |

| Zertifikat | ISO-9001:2015, ISO-14001:2015,ISO-13485:2012.UL/CSA |

| Farbe der Lötmaske | Schwarz |

| Vorteil | Wir sorgen für gute Qualität und wettbewerbsfähige Preise, damit unsere Kunden davon profitieren. |

| Verkaufsland | Auf der ganzen Welt, zum Beispiel: Französisch-Polynesien, Russland, Weihnachtsinsel, Kolumbien, Paracel-Inseln, Tadschikistan, Clipperton-Insel, Malta, Kambodscha |

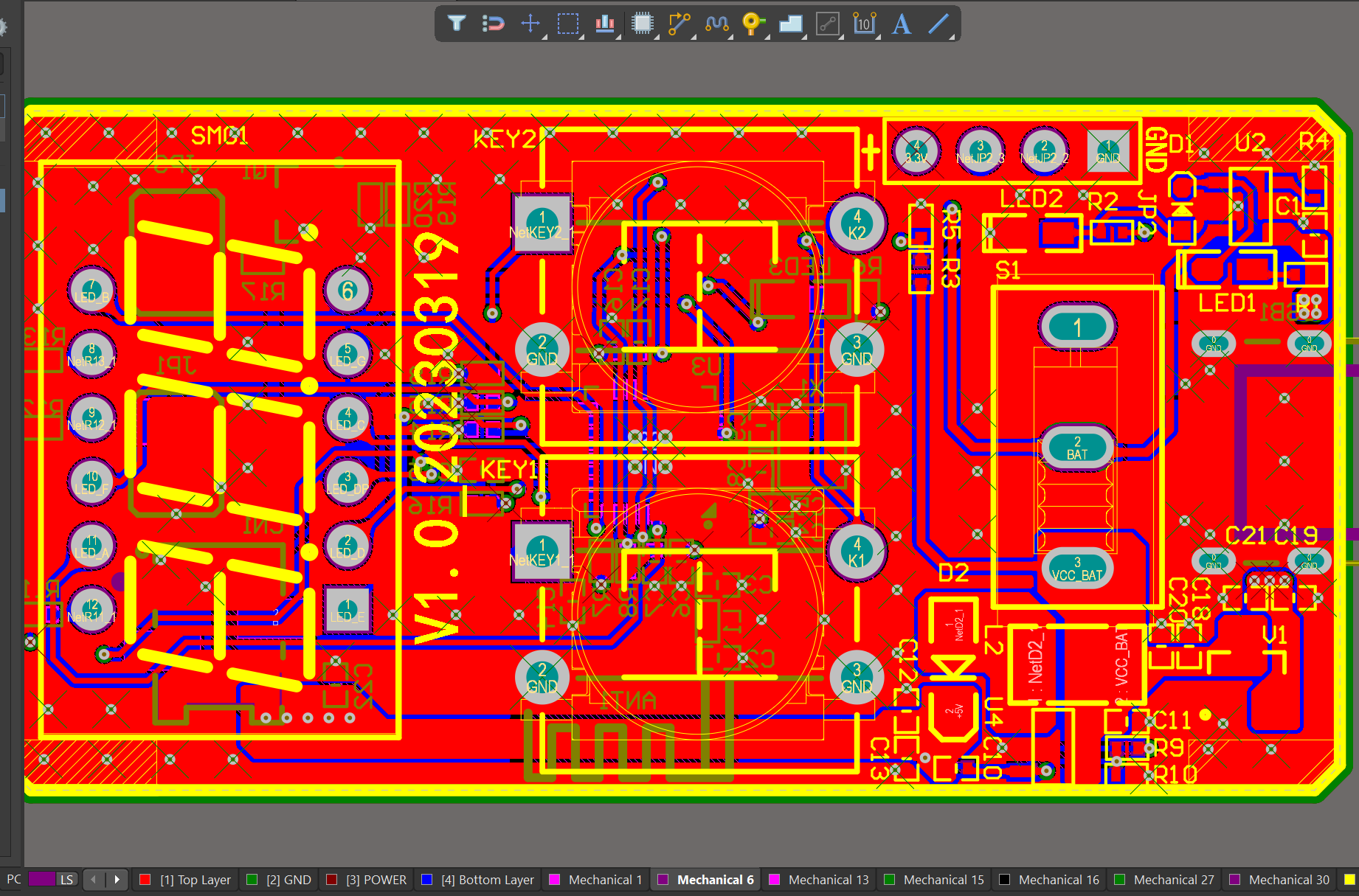

Wir haben reiche Erfahrung mit der Erstellung eines Layouts mit einer Softwareplattform wie Altium Designer. Dieses Layout zeigt Ihnen das genaue Aussehen und die Platzierung der Komponenten auf Ihrer Platine.

Ihre Arbeitsergebnisse liegen immer vor dem Zeitplan und sind von höchster Qualität.

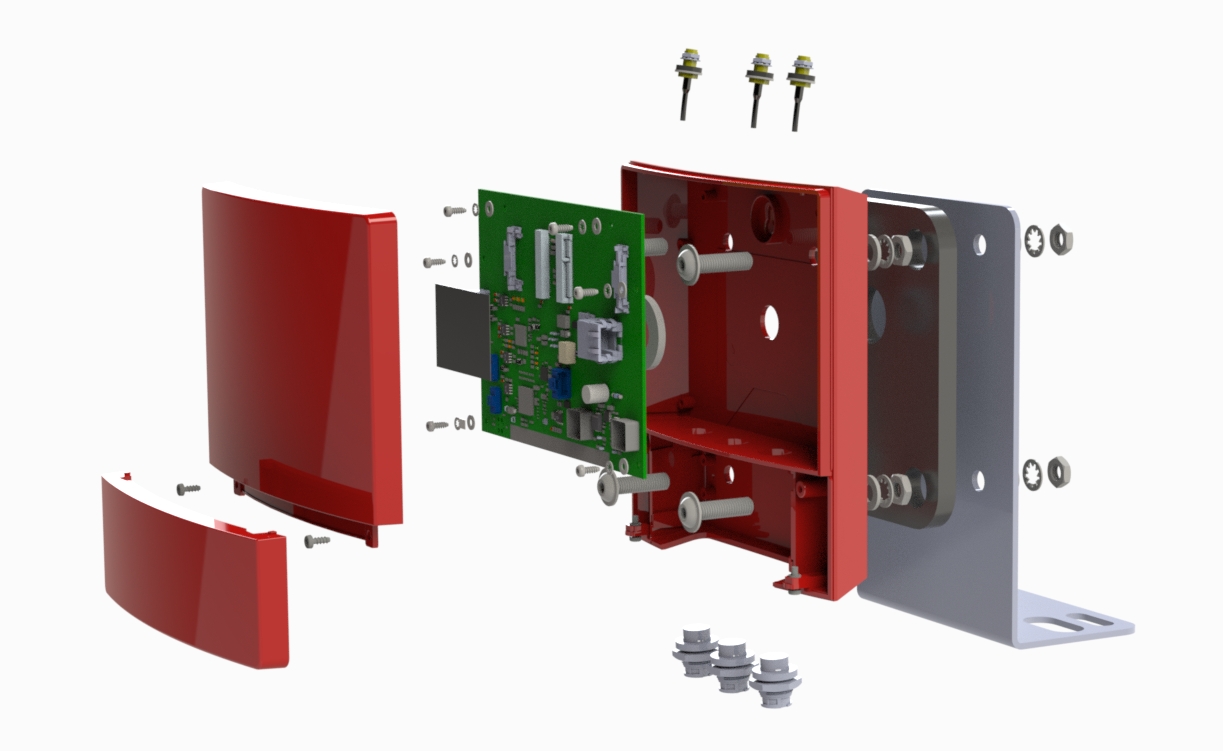

Einer unserer Hardware-Design-Services ist die Kleinserienfertigung, die es Ihnen ermöglicht, Ihre Idee schnell zu testen und die Funktionalität des Hardware-Designs und der Leiterplatte zu überprüfen.

FAQ-Leitfaden

Wie wichtig sind Leiterbahnbreite und -abstand bei einem PCB-Design?

3. wie wirkt sich die Art der Oberflächenbeschaffenheit einer Leiterplatte auf ihre Leistung aus?

4 Wie wirkt sich die Art der verwendeten Lötmaske auf die Leistung der Leiterplatte aus?

Wie wirkt sich die Art der Signalebenen (analog, digital, Leistung) auf das PCB-Design aus?

Wie wirkt sich die Platzierung von Komponenten auf die Signalintegrität in einem PCB-Design aus?

7 Wie wirkt sich die Anzahl der Lagen einer Leiterplatte auf ihre Funktionalität aus?

8. was ist Wärmemanagement in Leiterplatten und warum ist es wichtig?

1. kann eine Leiterplatte verschiedene Flexibilitätsstufen haben?

Wir haben eine breite Palette von 12v Batterieladegerät pcb board Kundengruppen und etabliert langfristige kooperative Beziehungen mit Partnern.

Ja, eine gedruckte Schaltung (PCB) kann je nach Design und verwendeten Materialien unterschiedlich flexibel sein. Einige Leiterplatten sind starr und können sich überhaupt nicht biegen oder biegen, während andere so konstruiert sind, dass sie flexibel sind und sich bis zu einem gewissen Grad biegen oder verdrehen können. Es gibt auch Leiterplatten, die eine Kombination aus starren und flexiblen Bereichen aufweisen, die so genannten starr-flexiblen Leiterplatten. Der Grad der Flexibilität einer Leiterplatte wird durch Faktoren wie die Art des Trägermaterials, die Dicke und Anzahl der Lagen und die Art des Schaltungsdesigns bestimmt.

Wie wichtig sind Leiterbahnbreite und -abstand bei einem PCB-Design?

Unsere 12-Volt-Batterieladegerät-Leiterplattenprodukte haben wettbewerbsfähige und differenzierte Vorteile und fördern aktiv die digitale Transformation und Innovation.

Die Leiterbahnbreite und -abstände in einem Leiterplattendesign sind entscheidende Faktoren, die die Leistung und Zuverlässigkeit der Schaltung stark beeinflussen können. Hier sind einige Gründe dafür:

1. Strombelastbarkeit: Die Leiterbahnbreite bestimmt die Strommenge, die durch die Leiterbahn fließen kann, ohne eine übermäßige Erwärmung zu verursachen. Eine zu geringe Leiterbahnbreite kann zu Überhitzung und Beschädigung der Schaltung führen.

2. Spannungsabfall: Die Leiterbahnbreite wirkt sich auch auf den Spannungsabfall über der Leiterbahn aus. Eine schmale Leiterbahn hat einen höheren Widerstand, was zu einem höheren Spannungsabfall führt. Dies kann zu einem Absinken des Spannungspegels am Ende der Leiterbahn führen und die Leistung der Schaltung beeinträchtigen.

3. Signalintegrität: Der Abstand zwischen den Leiterbahnen ist entscheidend für die Wahrung der Signalintegrität. Ist der Abstand zu gering, kann es zu Übersprechen und Interferenzen zwischen den Signalen kommen, was zu Fehlern und Störungen in der Schaltung führt.

4. Wärmemanagement: Der Abstand zwischen den Leiterbahnen spielt ebenfalls eine Rolle beim Wärmemanagement. Ein angemessener Abstand zwischen den Leiterbahnen ermöglicht eine bessere Luftzirkulation, wodurch die Wärme aus der Schaltung abgeleitet werden kann. Dies ist besonders wichtig für Schaltungen mit hohem Stromverbrauch.

5. Einschränkungen bei der Herstellung: Auch die Breite und der Abstand der Leiterbahnen müssen im Herstellungsprozess berücksichtigt werden. Wenn die Leiterbahnen zu dicht beieinander liegen, kann es schwierig sein, die Leiterplatte zu ätzen und zu prüfen, was zu Herstellungsfehlern führt.

Zusammenfassend lässt sich sagen, dass die Leiterbahnbreite und -abstände kritische Parameter sind, die bei der Entwicklung von Leiterplatten sorgfältig berücksichtigt werden müssen, um die ordnungsgemäße Funktion und Zuverlässigkeit der Schaltung zu gewährleisten.

3. wie wirkt sich die Art der Oberflächenbeschaffenheit einer Leiterplatte auf ihre Leistung aus?

12v Batterieladegerät Leiterplatte ist nicht nur ein Produkt, sondern kann auch helfen, kommt zu Geld zu machen.

Die Art der Oberflächenbeschaffenheit einer Leiterplatte kann ihre Leistung in mehrfacher Hinsicht beeinflussen:

1. Elektrische Leistung: Die Oberflächenbeschaffenheit kann sich auf die elektrischen Eigenschaften der Leiterplatte auswirken, z. B. auf Impedanz, Signalintegrität und Widerstand. Eine glatte und gleichmäßige Oberflächenbeschaffenheit kann dazu beitragen, gleichbleibende elektrische Eigenschaften zu erhalten, während eine raue oder ungleichmäßige Oberfläche Signalverluste und Störungen verursachen kann.

2. Lötbarkeit: Die Oberflächenbeschaffenheit spielt eine entscheidende Rolle für die Lötbarkeit der Leiterplatte. Eine gute Oberflächenbeschaffenheit sollte eine ebene und gleichmäßige Oberfläche für die zu lötenden Bauteile bieten. Eine schlechte Oberflächenbeschaffenheit kann zu Lötfehlern wie Brückenbildung, Lücken und schlechter Benetzung führen, was die Zuverlässigkeit der Leiterplatte beeinträchtigen kann.

3. Korrosionsbeständigkeit: Die Oberflächenbeschaffenheit kann auch die Korrosionsbeständigkeit der Leiterplatte beeinflussen. Eine hochwertige Oberflächenbeschichtung kann die Kupferbahnen vor Oxidation und anderen Umwelteinflüssen schützen und so die langfristige Zuverlässigkeit der Leiterplatte gewährleisten.

4. Montageverfahren: Unterschiedliche Oberflächenbeschaffenheiten können unterschiedliche Montageverfahren erfordern, z. B. die Art des verwendeten Lots oder die für das Reflow-Verfahren erforderliche Temperatur und Zeit. Dies kann sich auf die Gesamteffizienz und die Kosten des PCB-Bestückungsprozesses auswirken.

5. Kosten: Die Art der Oberflächenbehandlung kann sich auch auf die Kosten der Leiterplatte auswirken. Einige Oberflächenbehandlungen, wie z. B. die Vergoldung, sind teurer als andere, wie z. B. HASL (Hot Air Solder Leveling). Die Wahl der richtigen Oberflächenbeschichtung kann dazu beitragen, die Kosten- und Leistungsanforderungen an die Leiterplatte in Einklang zu bringen.

Insgesamt kann die Oberflächenbeschaffenheit einer Leiterplatte deren Leistung, Zuverlässigkeit und Kosten erheblich beeinflussen. Es ist wichtig, die Anforderungen sorgfältig zu prüfen und die für die jeweilige Anwendung am besten geeignete Oberflächenbeschaffenheit zu wählen.

4 Wie wirkt sich die Art der verwendeten Lötmaske auf die Leistung der Leiterplatte aus?

Wir haben einen großen Entwicklungsspielraum auf in- und ausländischen Märkten. 12v Batterieladegerät Leiterplatten haben große Vorteile in Bezug auf Preis, Qualität und Liefertermin.

Die Art der verwendeten Lötmaske kann die Leistung der Leiterplatte auf verschiedene Weise beeinflussen:

1. Isolierung: Die Lötmaske wird verwendet, um die Kupferbahnen auf einer Leiterplatte zu isolieren und zu verhindern, dass sie miteinander in Kontakt kommen und einen Kurzschluss verursachen. Die Art der verwendeten Lötstoppmaske kann den Grad der Isolierung beeinflussen, was sich auf die allgemeine Zuverlässigkeit und Funktionalität der Leiterplatte auswirken kann.

2. Lötbarkeit: Auch die Lötmaske spielt eine entscheidende Rolle im Lötprozess. Die Art der verwendeten Lötmaske kann die Oberflächenspannung und die Benetzungseigenschaften des Lots beeinflussen, was sich auf die Qualität der Lötstellen und die allgemeine Zuverlässigkeit der Leiterplatte auswirken kann.

3. Thermische Beständigkeit: Die Lötstoppmaske kann auch als thermische Barriere dienen und die Leiterplatte vor übermäßiger Hitze schützen. Die Art der verwendeten Lötstoppmaske kann den Wärmewiderstand der Leiterplatte beeinflussen, was sich auf ihre Fähigkeit zur Wärmeableitung und ihre allgemeine thermische Leistung auswirken kann.

4. Chemische Beständigkeit: Die Lötstoppmaske ist während des Herstellungsprozesses der Leiterplatte auch verschiedenen Chemikalien ausgesetzt, z. B. Flussmittel und Reinigungsmittel. Die Art der verwendeten Lötstoppmaske kann ihre Beständigkeit gegen diese Chemikalien beeinflussen, was sich auf die allgemeine Haltbarkeit und Zuverlässigkeit der Leiterplatte auswirken kann.

5. Elektrische Eigenschaften: Die Art der verwendeten Lötmaske kann sich auch auf die elektrischen Eigenschaften der Leiterplatte auswirken, z. B. auf die Dielektrizitätskonstante und den Verlustfaktor. Diese Eigenschaften können sich auf die Leistung von Hochfrequenzschaltungen und die Signalintegrität auswirken.

Insgesamt kann die Art der verwendeten Lötmaske einen erheblichen Einfluss auf die Leistung, Zuverlässigkeit und Haltbarkeit einer Leiterplatte haben. Um eine optimale Leistung zu gewährleisten, muss die geeignete Lötstoppmaske für eine bestimmte Anwendung sorgfältig ausgewählt werden.

Wie wirkt sich die Art der Signalebenen (analog, digital, Leistung) auf das PCB-Design aus?

Als einer der Marktführer für 12-V-Batterieladegeräte auf Leiterplatten sind wir für Innovation und Zuverlässigkeit bekannt.

Die Art der Signallagen auf einer Leiterplatte (analog, digital, Leistung) kann das Design auf verschiedene Weise beeinflussen:

1. Verlegung: Die Art der Signalebenen bestimmt, wie die Leiterbahnen auf der Leiterplatte verlegt werden. Analoge Signale erfordern eine sorgfältige Verlegung, um Rauschen und Störungen zu minimieren, während digitale Signale mehr Rauschen vertragen können. Leistungssignale erfordern breitere Leiterbahnen, um höhere Ströme zu bewältigen.

2. Erdung: Analoge Signale erfordern eine solide Massefläche, um Rauschen und Störungen zu minimieren, während digitale Signale eine geteilte Massefläche verwenden können, um empfindliche Komponenten zu isolieren. Leistungssignale können mehrere Erdungsebenen erfordern, um hohe Ströme zu bewältigen.

3. Platzierung von Bauteilen: Die Art der Signalebenen kann sich auch auf die Platzierung der Komponenten auf der Leiterplatte auswirken. Analoge Komponenten sollten von digitalen Komponenten entfernt platziert werden, um Störungen zu vermeiden, während Leistungskomponenten in der Nähe der Stromquelle platziert werden sollten, um Spannungsabfälle zu minimieren.

4. Signalintegrität: Die Art der Signalschichten kann sich auch auf die Signalintegrität der Leiterplatte auswirken. Analoge Signale sind anfälliger für Rauschen und Störungen, so dass dies beim Entwurf berücksichtigt werden muss, um eine genaue Signalübertragung zu gewährleisten. Digitale Signale sind weniger rauschempfindlich, doch muss das Design dennoch die Signalintegrität berücksichtigen, um Timing-Probleme zu vermeiden.

5. EMI/EMV: Die Art der Signalschichten kann sich auch auf die elektromagnetischen Störungen (EMI) und die elektromagnetische Verträglichkeit (EMV) der Leiterplatte auswirken. Bei analogen Signalen ist die Wahrscheinlichkeit größer, dass sie EMI/EMV-Probleme verursachen, daher muss der Entwurf Maßnahmen zur Verringerung dieser Auswirkungen enthalten. Bei digitalen Signalen ist die Wahrscheinlichkeit geringer, dass sie EMI/EMV-Probleme verursachen, aber das Design muss diese Faktoren dennoch berücksichtigen, um die Einhaltung der Vorschriften zu gewährleisten.

Insgesamt kann sich die Art der Signallagen auf einer Leiterplatte erheblich auf das Design auswirken und muss sorgfältig berücksichtigt werden, um eine optimale Leistung und Funktionalität der Schaltung zu gewährleisten.

Wie wirkt sich die Platzierung von Komponenten auf die Signalintegrität in einem PCB-Design aus?

Wir achten auf die Umsetzung des Schutzes des geistigen Eigentums und der Innovationsleistungen. Ihre OEM-oder ODM-Auftrag Design haben wir eine vollständige Vertraulichkeit System.

Die Platzierung von Bauteilen spielt eine entscheidende Rolle bei der Bestimmung der Signalintegrität eines PCB-Designs. Die Platzierung der Komponenten wirkt sich auf die Verlegung der Leiterbahnen aus, was wiederum die Impedanz, das Übersprechen und die Signalintegrität der Leiterplatte beeinflusst.

1. Impedanz: Die Platzierung der Bauteile wirkt sich auf die Impedanz der Leiterbahnen aus. Wenn die Bauteile zu weit voneinander entfernt sind, werden die Leiterbahnen länger, was zu einer höheren Impedanz führt. Dies kann zu Signalreflexionen und einer Verschlechterung des Signals führen.

2. Crosstalk: Unter Übersprechen versteht man die Interferenz zwischen zwei Leiterbahnen auf einer Leiterplatte. Die Platzierung der Komponenten kann den Abstand zwischen den Leiterbahnen beeinflussen, was das Übersprechen erhöhen oder verringern kann. Wenn Komponenten zu nahe beieinander platziert werden, kann das Übersprechen zwischen den Leiterbahnen zunehmen und zu Signalverzerrungen führen.

3. Signalverlegung: Die Platzierung der Komponenten wirkt sich auch auf die Verlegung der Leiterbahnen aus. Wenn Komponenten so platziert werden, dass die Leiterbahnen scharfe Kurven machen oder sich überkreuzen müssen, kann dies zu einer Signalverschlechterung führen. Dies lässt sich durch eine sorgfältige Platzierung der Komponenten vermeiden, die eine reibungslose und direkte Verlegung der Leiterbahnen ermöglicht.

4. Erdung: Eine ordnungsgemäße Erdung ist für die Aufrechterhaltung der Signalintegrität unerlässlich. Die Platzierung der Komponenten kann das Erdungsschema der Leiterplatte beeinflussen. Wenn Komponenten zu weit von der Erdungsebene entfernt sind, kann dies zu einem längeren Rückweg für Signale führen, was wiederum zu Ground Bounce und Rauschen führt.

5. Thermische Überlegungen: Die Platzierung der Komponenten kann sich auch auf die thermische Leistung der Leiterplatte auswirken. Wenn Komponenten, die viel Wärme erzeugen, zu nahe beieinander platziert werden, kann dies zu heißen Stellen führen und die Leistung der Leiterplatte beeinträchtigen.

Um eine gute Signalintegrität zu gewährleisten, ist es wichtig, die Platzierung der Komponenten während des PCB-Designprozesses sorgfältig zu berücksichtigen. Die Komponenten sollten so platziert werden, dass die Länge der Leiterbahnen minimiert wird, das Übersprechen reduziert wird, eine direkte Verlegung der Leiterbahnen möglich ist und eine ordnungsgemäße Erdung und Wärmebehandlung gewährleistet ist.

7 Wie wirkt sich die Anzahl der Lagen einer Leiterplatte auf ihre Funktionalität aus?

Wir sollten über eine stabile Lieferkette und logistische Fähigkeiten verfügen und den Kunden qualitativ hochwertige und preisgünstige 12-V-Batterieladegeräte-Leiterplattenprodukte anbieten.

Die Anzahl der Lagen einer Leiterplatte (PCB - Printed Circuit Board) kann ihre Funktionalität auf verschiedene Weise beeinflussen:

1. Komplexität: Die Anzahl der Lagen auf einer Leiterplatte bestimmt die Komplexität des Schaltungsentwurfs, der realisiert werden kann. Je mehr Lagen, desto mehr Komponenten und Verbindungen können in das Design aufgenommen werden, was es komplexer und vielseitiger macht.

2. Größe: Eine Leiterplatte mit mehr Lagen kann im Vergleich zu einer Leiterplatte mit weniger Lagen kleiner sein, da sie ein kompakteres Layout von Bauteilen und Anschlüssen ermöglicht. Dies ist besonders wichtig bei Geräten mit begrenztem Platz, wie Smartphones und Wearables.

3. Signalintegrität: Die Anzahl der Lagen in einer Leiterplatte kann sich auch auf die Signalintegrität der Schaltung auswirken. Mehr Lagen ermöglichen eine bessere Signalführung und verringern das Risiko von Interferenzen und Übersprechen zwischen verschiedenen Komponenten.

4. Stromverteilung: Leiterplatten mit mehreren Lagen können spezielle Stromversorgungs- und Erdungsebenen haben, die eine gleichmäßige Stromverteilung über die Schaltung ermöglichen. Dies verbessert die Gesamtleistung und Stabilität der Schaltung.

5. Kosten: Die Anzahl der Lagen einer Leiterplatte kann sich auch auf ihre Kosten auswirken. Mehr Lagen bedeuten mehr Materialien und Herstellungsverfahren, was die Gesamtkosten der Leiterplatte erhöhen kann.

6. Wärmemanagement: Leiterplatten mit mehr Lagen können ein besseres Wärmemanagement aufweisen, da sie die Platzierung von Durchkontaktierungen und Kühlkörpern zur effizienteren Wärmeableitung ermöglichen. Dies ist wichtig für Anwendungen mit hoher Leistung, die viel Wärme erzeugen.

Zusammenfassend lässt sich sagen, dass die Anzahl der Lagen einer Leiterplatte erhebliche Auswirkungen auf ihre Funktionalität, Komplexität, Größe, Signalintegrität, Stromverteilung, Kosten und Wärmemanagement haben kann. Die Entwickler müssen die Anzahl der für eine Leiterplatte erforderlichen Lagen auf der Grundlage der spezifischen Anforderungen der Schaltung und des Geräts, in dem sie verwendet werden soll, sorgfältig abwägen.

8. was ist Wärmemanagement in Leiterplatten und warum ist es wichtig?

Wir haben hart daran gearbeitet, die Servicequalität zu verbessern und die Bedürfnisse unserer Kunden zu erfüllen.

Unter Wärmemanagement in Leiterplatten (Printed Circuit Boards, PCBs) versteht man die Techniken und Strategien zur Kontrolle und Ableitung der von den elektronischen Komponenten auf der Leiterplatte erzeugten Wärme. Dies ist wichtig, da übermäßige Wärme die Komponenten beschädigen, ihre Leistung verringern und sogar zum Ausfall der Leiterplatte führen kann. Ein angemessenes Wärmemanagement ist entscheidend für die Zuverlässigkeit und Langlebigkeit elektronischer Geräte.

Die elektronischen Bauteile auf einer Leiterplatte erzeugen aufgrund des Stromflusses durch sie Wärme. Diese Wärme kann sich stauen und die Temperatur der Leiterplatte ansteigen lassen, was zu Fehlfunktionen oder Ausfällen führen kann. Wärmemanagementtechniken werden eingesetzt, um diese Wärme abzuführen und die Temperatur der Leiterplatte innerhalb sicherer Betriebsgrenzen zu halten.

Es gibt verschiedene Methoden des Wärmemanagements in Leiterplatten, darunter Kühlkörper, Wärmeleitbleche und Wärmeleitpads. Kühlkörper sind Metallkomponenten, die an heißen Bauteilen auf der Leiterplatte befestigt werden, um Wärme aufzunehmen und abzuleiten. Thermische Durchkontaktierungen sind kleine Löcher, die in die Leiterplatte gebohrt werden, damit die Wärme auf die andere Seite der Leiterplatte entweichen kann. Wärmeleitpads werden verwendet, um die Wärme von den Komponenten auf die Leiterplatte und dann an die Umgebungsluft zu übertragen.

Ein angemessenes Wärmemanagement ist vor allem bei Leiterplatten mit hoher Leistung und hoher Dichte wichtig, bei denen die Wärmeentwicklung stärker ausgeprägt ist. Es ist auch entscheidend für Anwendungen, bei denen die Leiterplatte extremen Temperaturen oder rauen Umgebungen ausgesetzt ist. Ohne ein wirksames Wärmemanagement können die Leistung und Zuverlässigkeit elektronischer Geräte beeinträchtigt werden, was zu kostspieligen Reparaturen oder Ersatzgeräten führt.

Tags:104 Tastenplatine,16-Lagen-Leiterplattenhersteller