Leiterplattenbaugruppen

MTI hat sich auf die schlüsselfertige Herstellung von Elektronikprodukten spezialisiert und bietet umfassende Lösungen von der Produktdokumentation bis zur Lieferung hochwertiger Produkte weltweit.

Mit einer breiten Palette, gute Qualität, vernünftige Preise und stilvolle Designs, unsere Produkte sind weit verbreitet in der medizinischen verwendet.unsere Produkte sind weithin anerkannt und vertrauenswürdig durch die Nutzer und kann ständig wechselnden wirtschaftlichen und sozialen Anforderungen.wir begrüßen neue und alte Kunden aus allen Bereichen des Lebens, um uns für zukünftige Geschäftsbeziehungen und gemeinsamen Erfolg zu kontaktieren!

| Name des Produkts | Leiterplattenbaugruppen |

| Schlüsselwort | 100 Leiterplatten, 1070 Leiterplatten, 1,6mm Leiterplattenstapel, 06141 Leiterplatten 305 |

| Ort der Herkunft | China |

| Dicke der Platte | 2~3,2mm |

| Anwendbare Industrien | Kommunikation, usw. |

| Dienst | OEM/ODM-Fertigung |

| Zertifikat | ISO-9001:2015, ISO-14001:2015,ISO-13485:2012.UL/CSA |

| Farbe der Lötmaske | Grün |

| Vorteil | Wir sorgen für gute Qualität und wettbewerbsfähige Preise, damit unsere Kunden davon profitieren. |

| Verkaufsland | Überall auf der Welt zum Beispiel: Martinique, Vereinigte Staaten von Amerika, Guinea, Nepal, Haiti, Lettland, Surinam, Mauritius |

Ihre Arbeitsergebnisse liegen immer vor dem Zeitplan und sind von höchster Qualität.

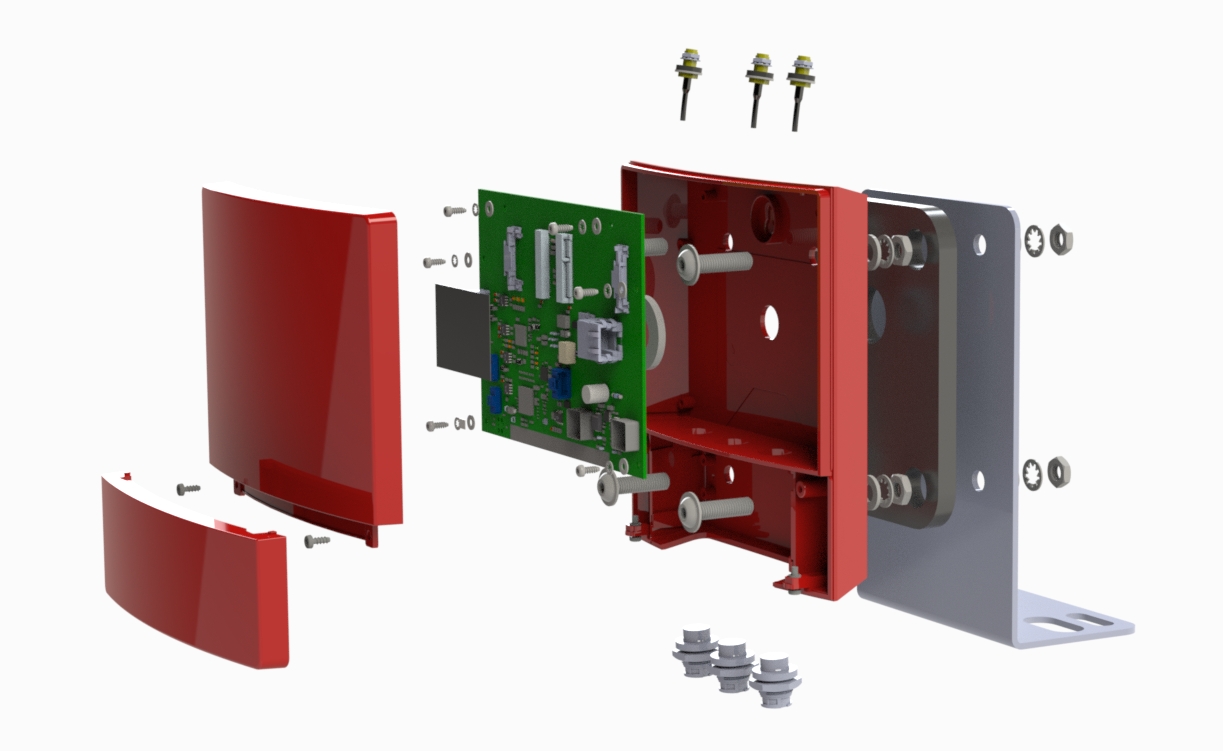

Einer unserer Hardware-Design-Services ist die Kleinserienfertigung, die es Ihnen ermöglicht, Ihre Idee schnell zu testen und die Funktionalität des Hardware-Designs und der Leiterplatte zu überprüfen.

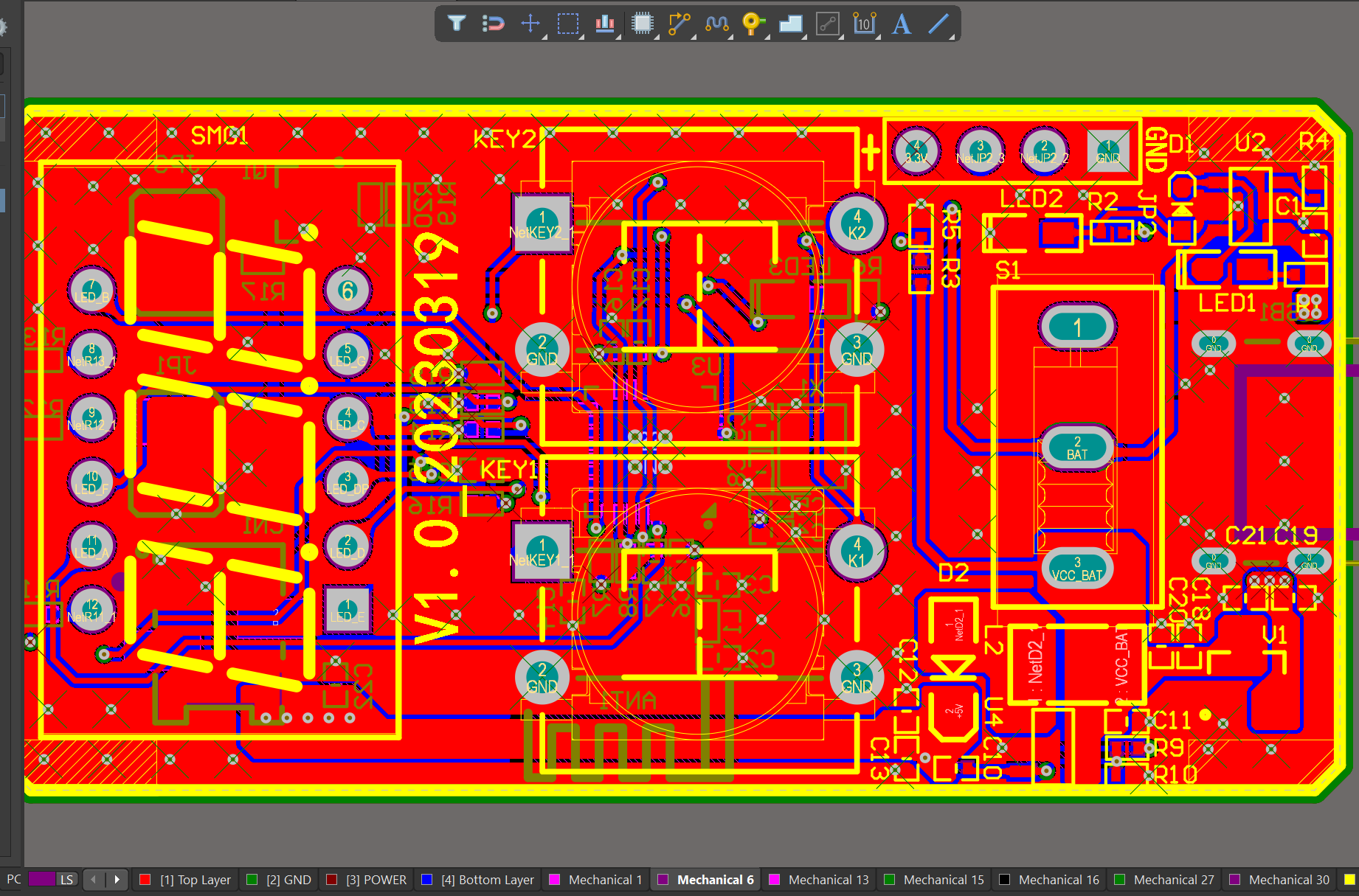

Wir haben reiche Erfahrung mit der Erstellung eines Layouts mit einer Softwareplattform wie Altium Designer. Dieses Layout zeigt Ihnen das genaue Aussehen und die Platzierung der Komponenten auf Ihrer Platine.

FAQ-Leitfaden

Was sind die Unterschiede zwischen einem Prototyp und einer Produktionsleiterplatte?

Welche Vor- und Nachteile hat die Verwendung einer starren oder flexiblen Leiterplatte?

Welche Faktoren sind bei der Auswahl des richtigen Leiterplattenmaterials für eine bestimmte Anwendung zu berücksichtigen?

5. können PCBs auf der Grundlage spezifischer Designanforderungen angepasst werden?

6 Wie wirkt sich die Art der Durchkontaktierung auf die Leistung einer Leiterplatte aus?

7. können Leiterplatten unterschiedliche Formen und Größen haben?

1. wie wirken sich die Größe und Form der Löcher auf den Herstellungsprozess einer Leiterplatte aus?

Wir investieren weiterhin in Forschung und Entwicklung und bringen immer wieder innovative Produkte auf den Markt.

Die Größe und Form der Löcher auf einer Leiterplatte kann den Herstellungsprozess auf verschiedene Weise beeinflussen:

1. Das Bohrverfahren: Größe und Form der Löcher bestimmen die Art des Bohrers und die für die Herstellung der Löcher erforderliche Bohrgeschwindigkeit. Kleinere Löcher erfordern kleinere Bohrer und langsamere Bohrgeschwindigkeiten, während größere Löcher größere Bohrer und schnellere Bohrgeschwindigkeiten erfordern. Die Form des Lochs kann auch die Stabilität des Bohrers und die Genauigkeit des Bohrvorgangs beeinflussen.

2. Beschichtungsverfahren: Nachdem die Löcher gebohrt wurden, müssen sie mit einem leitfähigen Material beschichtet werden, um elektrische Verbindungen zwischen den verschiedenen Schichten der Leiterplatte herzustellen. Die Größe und Form der Löcher kann den Beschichtungsprozess beeinflussen, da größere oder unregelmäßig geformte Löcher mehr Beschichtungsmaterial und längere Beschichtungszeiten erfordern können.

3. Lötprozess: Die Größe und Form der Löcher kann sich auch auf den Lötprozess auswirken. Kleinere Löcher erfordern möglicherweise eine präzisere Platzierung der Bauteile und sorgfältigere Löttechniken, während größere Löcher ein einfacheres Löten ermöglichen.

4. Platzierung von Bauteilen: Die Größe und Form der Löcher kann sich auch auf die Platzierung der Bauteile auf der Leiterplatte auswirken. Kleinere Löcher können die Größe der zu verwendenden Komponenten einschränken, während größere Löcher mehr Flexibilität bei der Platzierung der Komponenten ermöglichen können.

5. PCB-Design: Die Größe und Form der Löcher kann sich auch auf das Gesamtdesign der Leiterplatte auswirken. Unterschiedliche Lochgrößen und -formen können unterschiedliche Routing- und Layout-Strategien erfordern, was sich auf die Gesamtfunktionalität und Leistung der Leiterplatte auswirken kann.

Insgesamt können Größe und Form der Löcher auf einer Leiterplatte den Herstellungsprozess erheblich beeinflussen und sollten in der Entwurfsphase sorgfältig berücksichtigt werden, um eine effiziente und genaue Produktion zu gewährleisten.

Was sind die Unterschiede zwischen einem Prototyp und einer Produktionsleiterplatte?

Wir haben einen guten Ruf und ein gutes Image in der Branche. Die Qualität und der Preisvorteil der Leiterplattenprodukte ist ein wichtiger Faktor auf unserem harten Überseemarkt.

1. Zweck: Der Hauptunterschied zwischen einer Prototyp- und einer Produktionsleiterplatte ist ihr Zweck. Eine Prototyp-Leiterplatte dient zum Testen und zur Validierung eines Entwurfs, während eine Produktions-Leiterplatte für die Massenproduktion und die kommerzielle Nutzung verwendet wird.

2. Entwurf: Prototyp-Leiterplatten werden in der Regel von Hand gelötet und haben ein einfacheres Design als Produktionsleiterplatten. Produktionsleiterplatten sind präziser und komplexer gestaltet, um den spezifischen Anforderungen des Endprodukts gerecht zu werden.

3. Materialien: Prototyp-Leiterplatten werden oft aus billigeren Materialien wie FR-4 hergestellt, während für Produktionsleiterplatten hochwertigere Materialien wie Keramik oder Metallkerne verwendet werden, um eine bessere Leistung und Haltbarkeit zu erzielen.

4. Menge: Prototyp-Leiterplatten werden in der Regel in kleinen Mengen hergestellt, während Produktions-Leiterplatten in großen Mengen gefertigt werden, um die Nachfrage des Marktes zu decken.

5. Kosten: Aufgrund der Verwendung billigerer Materialien und kleinerer Mengen sind Prototyp-Leiterplatten im Vergleich zu Produktions-Leiterplatten weniger teuer. Produktionsleiterplatten erfordern aufgrund der Verwendung hochwertigerer Materialien und größerer Stückzahlen eine höhere Investition.

6. Vorlaufzeit: Prototyp-Leiterplatten haben eine kürzere Vorlaufzeit, da sie in kleineren Mengen hergestellt werden und von Hand gelötet werden können. Produktions-Leiterplatten haben eine längere Vorlaufzeit, da sie komplexere Herstellungsverfahren und größere Mengen erfordern.

7. Testen: Prototyp-Leiterplatten werden ausgiebig getestet, um sicherzustellen, dass das Design funktionsfähig ist und die erforderlichen Spezifikationen erfüllt. Produktions-Leiterplatten werden ebenfalls getestet, aber der Schwerpunkt liegt mehr auf der Qualitätskontrolle und der Konsistenz der Massenproduktion.

8. Dokumentation: Prototyp-Leiterplatten haben möglicherweise keine detaillierte Dokumentation, da sie oft von Hand gelötet und zu Testzwecken verwendet werden. Produktions-Leiterplatten verfügen über eine detaillierte Dokumentation, um die Konsistenz in der Fertigung und für zukünftige Referenzen zu gewährleisten.

9. Modifikationen: Prototyp-Leiterplatten sind leichter zu modifizieren und zu ändern, da sie nicht in Massenproduktion hergestellt werden. Produktions-Leiterplatten sind schwieriger zu ändern, da jede Änderung den gesamten Produktionsprozess beeinträchtigen kann.

10. Verlässlichkeit: Produktions-Leiterplatten werden so entworfen und hergestellt, dass sie zuverlässiger und haltbarer sind, da sie im Endprodukt verwendet werden. Prototyp-Leiterplatten sind unter Umständen nicht so zuverlässig, da sie zu Testzwecken verwendet werden und nicht dasselbe Maß an Qualitätskontrolle durchlaufen.

Welche Vor- und Nachteile hat die Verwendung einer starren oder flexiblen Leiterplatte?

Wir verfügen über führende Technologie- und Innovationskapazitäten, legen Wert auf die Aus- und Weiterbildung unserer Mitarbeiter und bieten ihnen Aufstiegsmöglichkeiten.

Vorteile der starren Leiterplatte:

1. Langlebigkeit: Starre Leiterplatten sind haltbarer und können im Vergleich zu flexiblen Leiterplatten höheren Belastungen standhalten.

2. Besser für Hochgeschwindigkeitsanwendungen: Starre Leiterplatten sind für Hochgeschwindigkeitsanwendungen besser geeignet, da sie eine bessere Signalintegrität und geringere Signalverluste aufweisen.

3. Kostengünstig: Starre Leiterplatten sind in der Regel in der Herstellung kostengünstiger als flexible Leiterplatten.

4. Leichter zu montieren: Starre Leiterplatten sind einfacher zu montieren und können mit automatisierten Montageverfahren verwendet werden, was sie für die Massenproduktion effizienter macht.

5. Höhere Bauteildichte: Starre Leiterplatten können eine größere Anzahl von Bauteilen aufnehmen und haben im Vergleich zu flexiblen Leiterplatten eine höhere Bauteildichte.

Nachteile der starren Leiterplatte:

1. Eingeschränkte Flexibilität: Starre Leiterplatten sind nicht flexibel und können nicht gebogen oder verdreht werden, wodurch sie für bestimmte Anwendungen ungeeignet sind.

2. Sperriger: Starre Leiterplatten sind sperriger und nehmen mehr Platz ein als flexible Leiterplatten, was bei kompakten elektronischen Geräten ein Nachteil sein kann.

3. Anfällig für Beschädigungen: Starre Leiterplatten sind anfälliger für Schäden durch Vibrationen und Stöße, was ihre Leistung beeinträchtigen kann.

Vorteile der flexiblen Leiterplatte:

1. Biegsamkeit: Flexible Leiterplatten können gebogen, verdreht und gefaltet werden und eignen sich daher für Anwendungen, bei denen der Platz begrenzt ist oder die Leiterplatte eine bestimmte Form aufweisen muss.

2. Geringes Gewicht: Flexible Leiterplatten sind leicht und nehmen im Vergleich zu starren Leiterplatten weniger Platz ein, was sie ideal für tragbare elektronische Geräte macht.

3. Besser für Umgebungen mit starken Vibrationen: Flexible Leiterplatten sind widerstandsfähiger gegen Vibrationen und Stöße, so dass sie sich für den Einsatz in Umgebungen mit starken Vibrationen eignen.

4. Höhere Zuverlässigkeit: Flexible Leiterplatten haben weniger Zwischenverbindungen und Lötstellen, was die Wahrscheinlichkeit von Fehlern verringert und die Zuverlässigkeit erhöht.

Nachteile der flexiblen Leiterplatte:

1. Höhere Kosten: Flexible Leiterplatten sind in der Regel in der Herstellung teurer als starre Leiterplatten.

2. Begrenzte Bauteildichte: Flexible Leiterplatten haben im Vergleich zu starren Leiterplatten eine geringere Bauteildichte, was ihre Verwendung in Anwendungen mit hoher Dichte einschränken kann.

3. Schwierig zu reparieren: Flexible Leiterplatten sind im Vergleich zu starren Leiterplatten schwieriger zu reparieren, da sie spezielle Geräte und Fachkenntnisse erfordern.

4. Weniger geeignet für Hochgeschwindigkeitsanwendungen: Flexible Leiterplatten weisen im Vergleich zu starren Leiterplatten höhere Signalverluste und eine geringere Signalintegrität auf, wodurch sie für Hochgeschwindigkeitsanwendungen weniger geeignet sind.

Welche Faktoren sind bei der Auswahl des richtigen Leiterplattenmaterials für eine bestimmte Anwendung zu berücksichtigen?

Wir sind kundenorientiert und achten stets auf die Bedürfnisse unserer Kunden im Bereich der Leiterplattenbestückung.

1. Elektrische Eigenschaften: Die elektrischen Eigenschaften des Leiterplattenmaterials, wie z. B. Dielektrizitätskonstante, Verlusttangente und Isolationswiderstand, sollten sorgfältig geprüft werden, um eine optimale Leistung für die jeweilige Anwendung zu gewährleisten.

2. Thermische Eigenschaften: Die Wärmeleitfähigkeit und der Wärmeausdehnungskoeffizient des Leiterplattenmaterials sind wichtige Faktoren, die zu berücksichtigen sind, insbesondere bei Anwendungen, die eine hohe Leistung erfordern oder unter extremen Temperaturen arbeiten.

3. Mechanische Eigenschaften: Die mechanische Festigkeit, Steifigkeit und Flexibilität des Leiterplattenmaterials sollte bewertet werden, um sicherzustellen, dass es den physikalischen Belastungen und Beanspruchungen der Anwendung standhalten kann.

4. Chemische Beständigkeit: Das PCB-Material sollte gegen alle Chemikalien oder Lösungsmittel beständig sein, mit denen es während seiner Verwendung in Kontakt kommen kann.

5. Kosten: Die Kosten des Leiterplattenmaterials sollten berücksichtigt werden, da sie je nach Art und Qualität des Materials erheblich variieren können.

6. Verfügbarkeit: Einige PCB-Materialien sind möglicherweise leichter verfügbar als andere, was sich auf die Produktionszeiten und -kosten auswirken kann.

7. Herstellungsprozess: Das gewählte Leiterplattenmaterial sollte mit dem Herstellungsprozess, wie Ätzen, Bohren und Beschichten, kompatibel sein, um eine effiziente und zuverlässige Produktion zu gewährleisten.

8. Umweltfaktoren: Bei der Auswahl eines Leiterplattenmaterials sollten die Umgebungsbedingungen, wie Feuchtigkeit, Nässe und UV-Licht, berücksichtigt werden, um sicherzustellen, dass es diesen Bedingungen standhält.

9. Signalintegrität: Bei Hochfrequenzanwendungen sollte das Leiterplattenmaterial einen geringen Signalverlust und eine gute Signalintegrität aufweisen, um Störungen zu vermeiden und eine genaue Signalübertragung zu gewährleisten.

10. RoHS-Konformität: Wenn die Anwendung die Einhaltung von Umweltvorschriften wie der RoHS-Richtlinie (Restriction of Hazardous Substances) erfordert, sollte das Leiterplattenmaterial entsprechend ausgewählt werden.

5. können PCBs auf der Grundlage spezifischer Designanforderungen angepasst werden?

Wir verfügen über reiche Branchenerfahrung und Fachkenntnisse und sind auf dem Markt sehr wettbewerbsfähig.

Ja, PCBs (Leiterplatten) können auf der Grundlage spezifischer Designanforderungen angepasst werden. Dies geschieht in der Regel durch den Einsatz von CAD-Software (Computer-Aided Design), die die Erstellung eines kundenspezifischen Layouts und Designs für die Leiterplatte ermöglicht. Das Design kann so angepasst werden, dass es bestimmte Anforderungen an Größe, Form und Funktionalität erfüllt sowie bestimmte Komponenten und Merkmale enthält. Der Anpassungsprozess kann auch die Auswahl geeigneter Materialien und Fertigungstechniken beinhalten, um sicherzustellen, dass die Leiterplatte den gewünschten Spezifikationen entspricht.

6 Wie wirkt sich die Art der Durchkontaktierung auf die Leistung einer Leiterplatte aus?

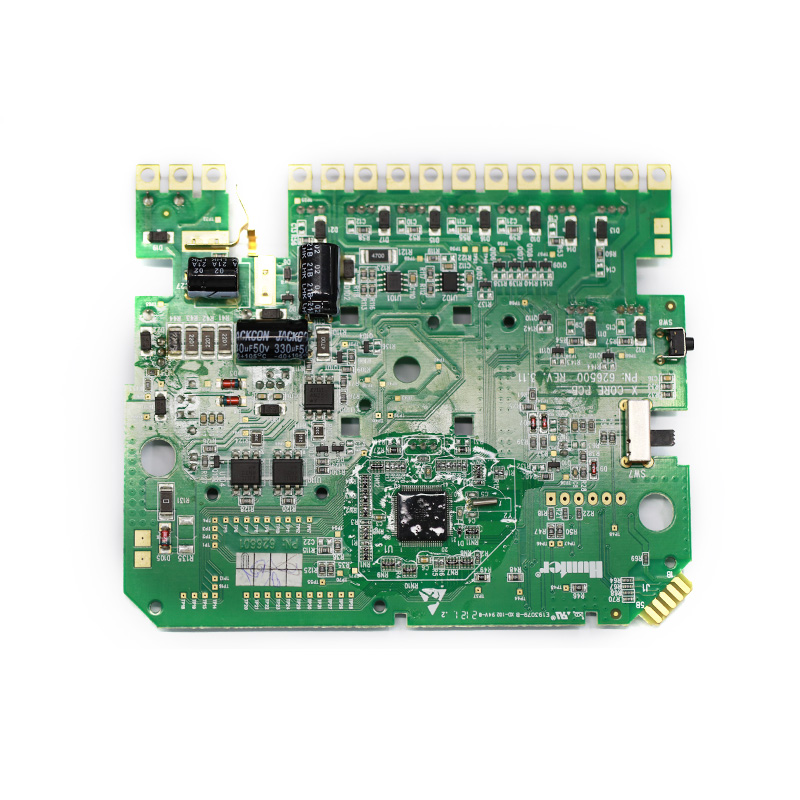

Als einer der führenden Hersteller von Leiterplattenbestückungen in China legen wir großen Wert auf dieses Detail.

Die Art der verwendeten Durchkontaktierungen kann die Leistung einer Leiterplatte in mehrfacher Hinsicht beeinflussen:

1. Signalintegrität: Durchkontaktierungen können als Diskontinuitäten im Signalpfad wirken und Reflexionen und Signalverschlechterungen verursachen. Die Art der Durchkontaktierung kann sich auf die Impedanz und die Signalintegrität der Leiterplatte auswirken. Für Hochgeschwindigkeitssignale ist es wichtig, Durchkontaktierungen mit kontrollierter Impedanz zu verwenden, um die Signalintegrität zu erhalten.

2. Elektrische Leistung: Auch die Art der Durchkontaktierung kann sich auf die elektrische Leistung der Leiterplatte auswirken. Durchkontaktierungen haben beispielsweise einen geringeren Widerstand und eine geringere Induktivität als Blind- oder vergrabene Durchkontaktierungen, was sich auf die Strom- und Signalübertragung auf der Leiterplatte auswirken kann.

3. Thermische Leistung: Durchkontaktierungen können ebenfalls eine Rolle für die thermische Leistung einer Leiterplatte spielen. Durchkontaktierungen können als thermische Durchgänge fungieren, die es ermöglichen, Wärme von einer Schicht zur anderen abzuleiten. Blind- und vergrabene Durchkontaktierungen hingegen können Wärme einschließen und das gesamte Wärmemanagement der Leiterplatte beeinträchtigen.

4. Herstellungskosten: Die Art der Durchkontaktierung kann sich auch auf die Herstellungskosten der Leiterplatte auswirken. Blind- und vergrabene Durchkontaktierungen erfordern komplexere und teurere Verfahren, während Durchkontaktierungen relativ einfach und billiger herzustellen sind.

5. Größe und Dichte der Leiterplatte: Die Art der Durchkontaktierung kann sich auch auf die Größe und Dichte der Leiterplatte auswirken. Blind- und vergrabene Durchkontaktierungen nehmen weniger Platz auf der Oberfläche der Leiterplatte ein und ermöglichen Designs mit höherer Dichte. Dies kann für kleinere und kompaktere Leiterplatten von Vorteil sein.

Insgesamt kann die Art der verwendeten Durchkontaktierungen einen erheblichen Einfluss auf die Leistung, die Kosten und das Design einer Leiterplatte haben. Es ist wichtig, sorgfältig zu überlegen, welche Art von Durchkontaktierungen für eine bestimmte Anwendung benötigt wird, um eine optimale Leistung und Funktionalität der Leiterplatte zu gewährleisten.

7. können Leiterplatten unterschiedliche Formen und Größen haben?

Unser Unternehmen verfügt über langjährige Erfahrung und Fachwissen im Bereich der Leiterplattenbestückung.

Ja, Leiterplatten (PCBs) können je nach Design und Zweck der Schaltung unterschiedliche Formen und Größen haben. Sie können von klein und kompakt bis hin zu groß und komplex sein, und sie können rechteckig, rund oder sogar unregelmäßig geformt sein. Die Form und Größe einer Leiterplatte wird durch das Layout der Komponenten und die gewünschte Funktionalität der Schaltung bestimmt.

Tags:Lieferanten für Leiterplattenbestückung,12-Lagen-Leiterplattenstapel