procédé de fabrication d'assemblage de cartes de circuits imprimés

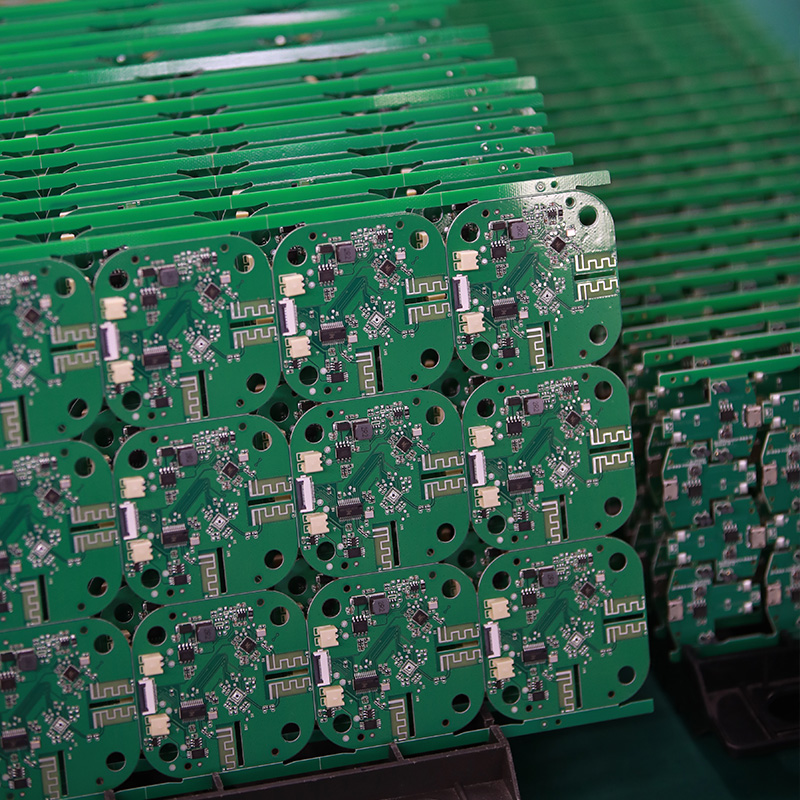

MTI est un fabricant de circuits imprimés de haute précision, spécialisé dans la fabrication de circuits imprimés double face et multicouches de haute précision, qui fournit des produits de haute qualité et un service rapide aux entreprises de haute technologie.

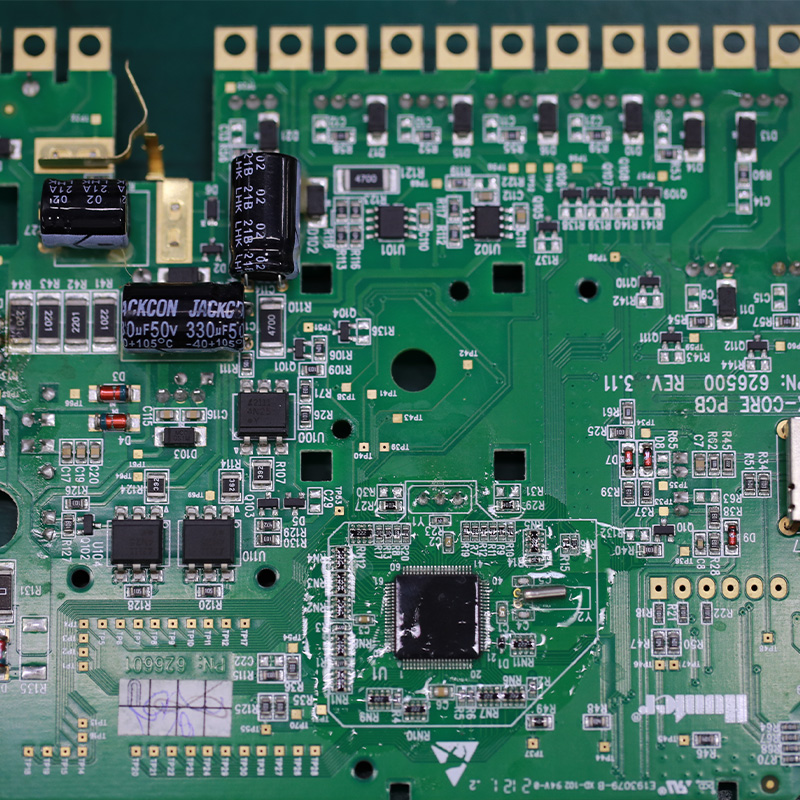

Nous disposons d'un groupe de personnel expérimenté et d'une équipe de gestion de haute qualité, qui ont mis en place un système complet d'assurance de la qualité. Les produits comprennent les circuits imprimés FR-4, les circuits imprimés métalliques et les circuits imprimés RF (circuits imprimés en céramique, circuits imprimés en PTFE), le processus de fabrication d'assemblage de cartes de circuits imprimés, etc. Nous possédons une riche expérience dans la production de circuits imprimés en cuivre épais, de circuits imprimés RF, de circuits imprimés à haut Tg et de circuits imprimés HDI. Nous sommes certifiés ISO9001, ISO14001, TS16949, ISO 13485 et RoHS.

| Nom du produit | procédé de fabrication d'assemblage de cartes de circuits imprimés |

| Mot-clé | 1 oz pcb copper thickness,assemblage de circuits imprimés chinois,assemblage de circuits imprimés,carte pcb flexible |

| Lieu d'origine | Chine |

| Épaisseur du panneau | 1~3,2mm |

| Industries concernées | l'aérospatiale, etc. |

| Service | Fabrication OEM/ODM |

| Certificat | ISO-9001:2015, ISO-14001:2015,ISO-13485:2012.UL/CSA |

| Couleur du masque de soudure | Vert |

| Avantage | Nous maintenons une bonne qualité et des prix compétitifs afin de garantir le bénéfice de nos clients. |

| Pays de vente | Dans le monde entier, par exemple : Belarus, Suriname, Guam, Pérou, Îles Spratleys |

Les produits livrés sont toujours en avance sur le calendrier et de la plus haute qualité.

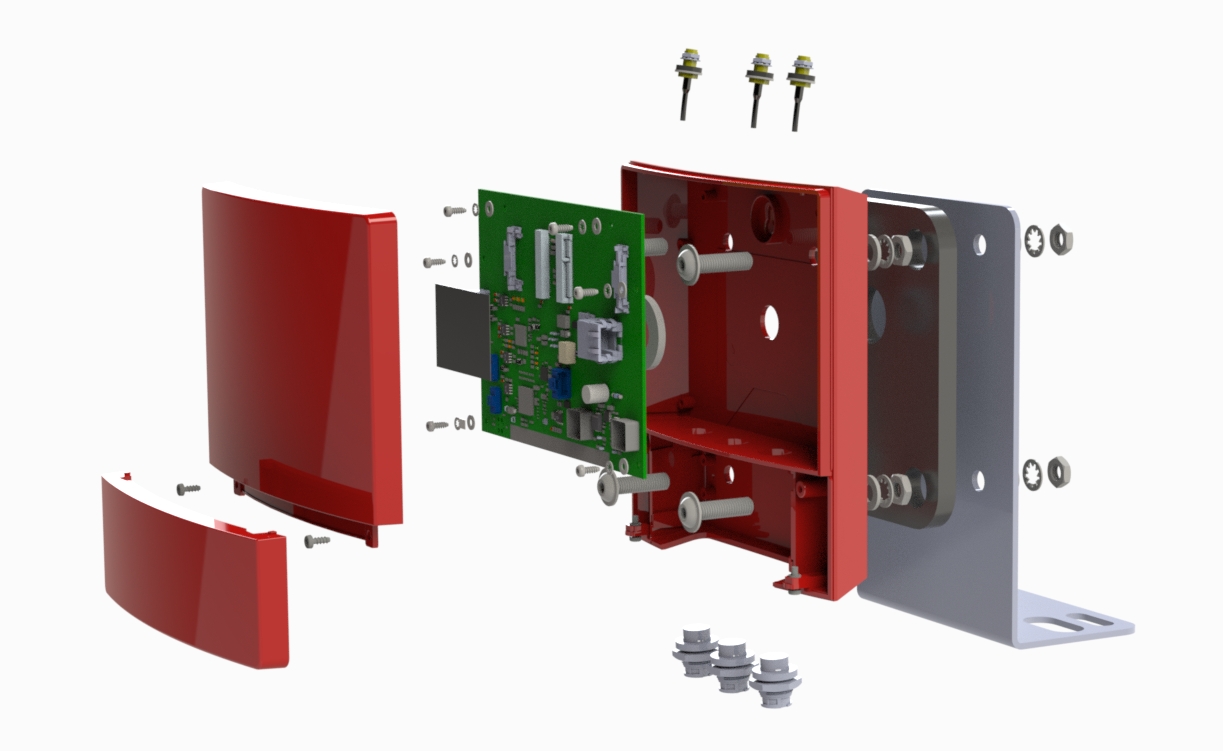

L'un de nos services de conception de matériel est la fabrication en petites séries, qui vous permet de tester rapidement votre idée et de vérifier la fonctionnalité du processus de conception du matériel et d'assemblage des cartes de circuits imprimés.

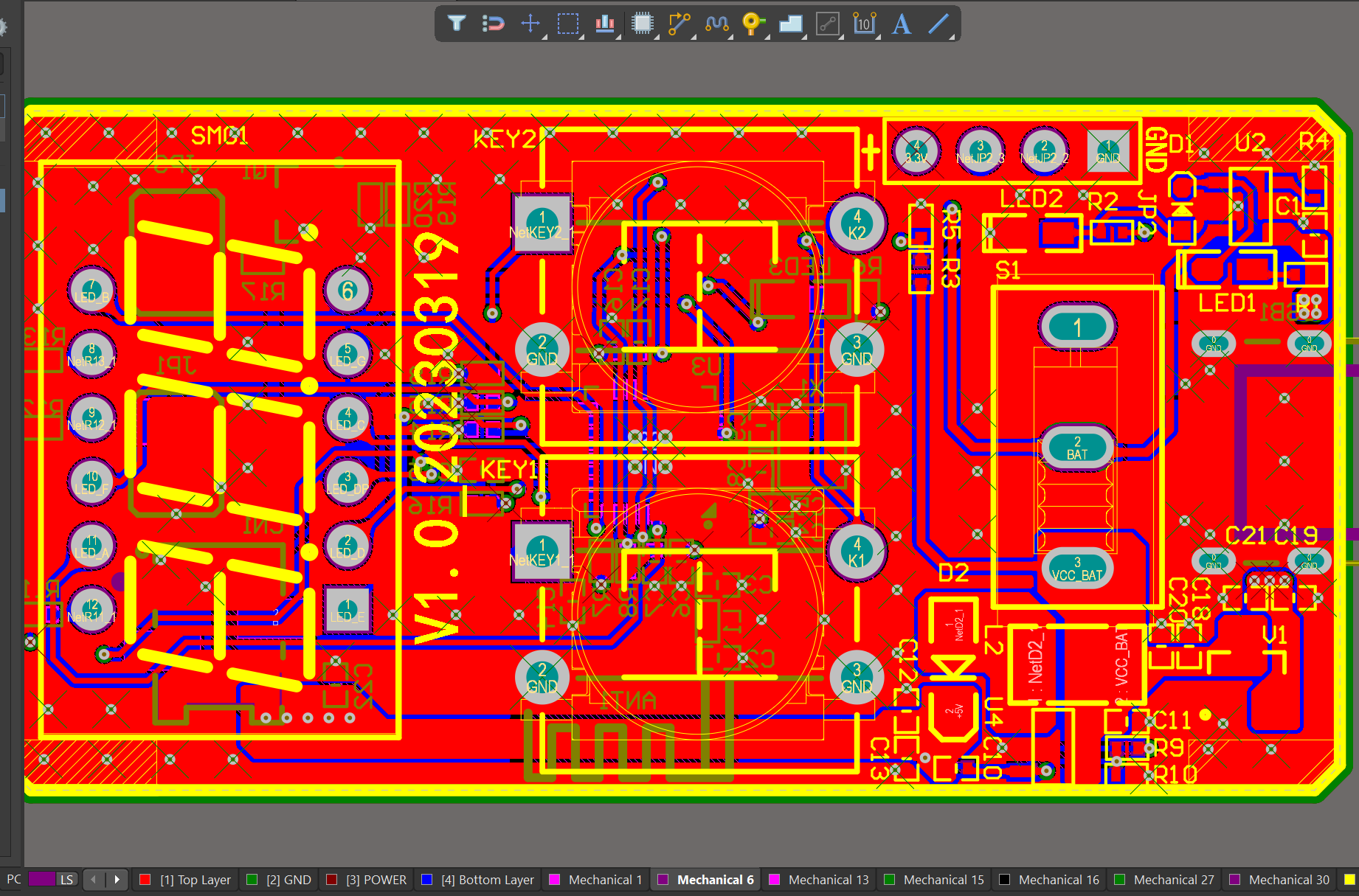

Nous disposons d'une riche expérience d'ingénieur pour créer un layout à l'aide d'une plateforme logicielle telle qu'Altium Designer. Ce schéma vous montre l'aspect et l'emplacement exacts des composants sur votre carte.

Guide des FAQ

2. les circuits imprimés peuvent-ils être personnalisés en fonction d'exigences de conception spécifiques ?

3) Quelle est la distance minimale requise entre les composants d'un circuit imprimé ?

4. quels sont les avantages et les inconvénients de l'utilisation d'un circuit imprimé rigide ou flexible ?

5) Quels sont les matériaux couramment utilisés pour fabriquer les PCB ?

1) Comment le type de finition des circuits imprimés influe-t-il sur leur durabilité et leur durée de vie ?

Je dispose d'un système de service après-vente complet, capable de prêter attention aux tendances du marché à temps et d'adapter notre stratégie en temps utile.

Le type de finition des circuits imprimés peut avoir un impact significatif sur la durabilité et la durée de vie d'un circuit imprimé. La finition est le revêtement final appliqué à la surface du circuit imprimé pour le protéger des facteurs environnementaux et garantir son bon fonctionnement. Les types de finition les plus courants sont HASL (Hot Air Solder Leveling), ENIG (Electroless Nickel Immersion Gold) et OSP (Organic Solderability Preservative).

1. HASL (Hot Air Solder Leveling) :

La finition HASL est une finition populaire et rentable qui consiste à recouvrir le circuit imprimé d'une couche de soudure en fusion, puis à la niveler à l'air chaud. Cette finition offre une bonne soudabilité et convient à la plupart des applications. Cependant, elle n'est pas très durable et peut être sujette à l'oxydation, ce qui peut affecter les performances du circuit imprimé au fil du temps. La finition HASL a également une durée de vie limitée et peut nécessiter des retouches après un certain temps.

2. ENIG (Electroless Nickel Immersion Gold) :

ENIG est une finition plus avancée et plus durable que HASL. Elle consiste à déposer une couche de nickel puis une couche d'or sur la surface du circuit imprimé. Cette finition offre une excellente résistance à la corrosion et convient aux applications à haute fiabilité. La finition ENIG a également une durée de vie plus longue et ne nécessite pas de retouches aussi fréquentes que la finition HASL.

3. OSP (Organic Solderability Preservative) :

L'OSP est une fine couche organique appliquée à la surface du circuit imprimé pour le protéger de l'oxydation. Il s'agit d'une finition économique qui offre une bonne soudabilité. Cependant, la finition OSP n'est pas aussi durable que l'ENIG et peut nécessiter des retouches après un certain temps. Elle ne convient pas non plus aux applications à haute température.

En résumé, le type de finition du PCB peut affecter sa durabilité et sa durée de vie de la manière suivante :

- Résistance à la corrosion : Les finitions telles que ENIG et OSP offrent une meilleure résistance à la corrosion que HASL, ce qui peut affecter les performances et la durée de vie du circuit imprimé.

- Durée de conservation : Les finitions telles que l'ENIG ont une durée de vie plus longue que l'HASL, qui peut nécessiter des retouches après une certaine période.

- Soudabilité : Toutes les finitions offrent une bonne soudabilité, mais les finitions ENIG et OSP conviennent mieux aux applications à haute fiabilité.

- Facteurs environnementaux : Le type de finition peut également affecter la résistance du circuit imprimé à des facteurs environnementaux tels que l'humidité, la température et les produits chimiques, ce qui peut avoir une incidence sur sa durabilité et sa durée de vie.

En conclusion, le choix du bon type de finition pour PCB est crucial pour assurer la durabilité et la longévité du PCB. Des facteurs tels que l'application, les conditions environnementales et le budget doivent être pris en compte lors de la sélection de la finition appropriée pour un circuit imprimé.

2. les circuits imprimés peuvent-ils être personnalisés en fonction d'exigences de conception spécifiques ?

Nous disposons d'une riche expérience industrielle et de connaissances professionnelles, et nous sommes très compétitifs sur le marché.

Oui, les circuits imprimés peuvent être personnalisés en fonction d'exigences de conception spécifiques. Cela se fait généralement par l'utilisation d'un logiciel de conception assistée par ordinateur (CAO), qui permet de créer une disposition et une conception personnalisées pour le circuit imprimé. La conception peut être adaptée pour répondre à des exigences spécifiques en matière de taille, de forme et de fonctionnalité, ainsi que pour incorporer des composants et des caractéristiques spécifiques. Le processus de personnalisation peut également impliquer la sélection des matériaux et des techniques de fabrication appropriés pour s'assurer que le circuit imprimé répond aux spécifications souhaitées.

3) Quelle est la distance minimale requise entre les composants d'un circuit imprimé ?

Nous disposons d'équipements et de technologies de production avancés pour répondre aux besoins des clients, et nous pouvons leur fournir des produits de haute qualité et à bas prix en matière de processus de fabrication d'assemblage de cartes de circuits imprimés.

La distance minimale requise entre les composants d'un circuit imprimé dépend de divers facteurs tels que le type de composants, leur taille et le processus de fabrication utilisé. En général, la distance minimale entre les composants est déterminée par les règles et directives de conception du fabricant.

Pour les composants montés en surface, la distance minimale entre les composants est généralement de 0,2 mm à 0,3 mm. Cette distance est nécessaire pour s'assurer que la pâte à braser ne passe pas entre les plots pendant le processus de refusion.

Pour les composants à trous traversants, la distance minimale entre les composants est généralement de 1 à 2 mm. Cette distance est nécessaire pour garantir que les composants n'interfèrent pas les uns avec les autres au cours du processus d'assemblage.

Dans les applications à haute vitesse et à haute fréquence, il peut être nécessaire d'augmenter la distance minimale entre les composants afin d'éviter les interférences et la diaphonie des signaux. Dans ce cas, il convient de respecter scrupuleusement les règles et directives de conception du fabricant.

Globalement, la distance minimale entre les composants d'un circuit imprimé doit être déterminée en fonction des exigences spécifiques de la conception et des capacités du processus de fabrication.

4. quels sont les avantages et les inconvénients de l'utilisation d'un circuit imprimé rigide ou flexible ?

Nous disposons d'une technologie de pointe et de capacités d'innovation, nous attachons de l'importance à la formation et au développement de nos employés et nous leur offrons des possibilités de promotion.

Avantages des circuits imprimés rigides :

1. Durabilité : Les circuits imprimés rigides sont plus durables et peuvent supporter des niveaux de stress et de tension plus élevés que les circuits imprimés souples.

2. Mieux adaptés aux applications à grande vitesse : Les circuits imprimés rigides sont mieux adaptés aux applications à grande vitesse, car ils présentent une meilleure intégrité du signal et une perte de signal moindre.

3. Rentabilité : Les circuits imprimés rigides sont généralement moins coûteux à fabriquer que les circuits imprimés souples.

4. Plus facile à assembler : Les circuits imprimés rigides sont plus faciles à assembler et peuvent être utilisés avec des processus d'assemblage automatisés, ce qui les rend plus efficaces pour la production de masse.

5. Densité de composants plus élevée : Les circuits imprimés rigides peuvent accueillir un plus grand nombre de composants et ont une densité de composants plus élevée que les circuits imprimés souples.

Inconvénients des circuits imprimés rigides :

1. Flexibilité limitée : Les circuits imprimés rigides ne sont pas flexibles et ne peuvent pas être pliés ou tordus, ce qui les rend inadaptés à certaines applications.

2. Plus encombrants : Les circuits imprimés rigides sont plus encombrants et prennent plus de place que les circuits imprimés souples, ce qui peut constituer un inconvénient pour les appareils électroniques compacts.

3. Susceptibles d'être endommagés : Les circuits imprimés rigides sont plus susceptibles d'être endommagés par les vibrations et les chocs, ce qui peut affecter leurs performances.

Avantages des circuits imprimés flexibles :

1. Flexibilité : Les circuits imprimés flexibles peuvent être pliés, tordus et repliés, ce qui les rend appropriés pour les applications où l'espace est limité ou lorsque le circuit imprimé doit se conformer à une forme spécifique.

2. Légèreté : Les circuits imprimés flexibles sont légers et prennent moins de place que les circuits imprimés rigides, ce qui les rend idéaux pour les appareils électroniques portables.

3. Mieux adaptés aux environnements à fortes vibrations : Les circuits imprimés flexibles sont plus résistants aux vibrations et aux chocs, ce qui permet de les utiliser dans des environnements à fortes vibrations.

4. Fiabilité accrue : Les circuits imprimés flexibles comportent moins d'interconnexions et de joints de soudure, ce qui réduit les risques de défaillance et accroît la fiabilité.

Inconvénients des circuits imprimés flexibles :

1. Coût plus élevé : Les circuits imprimés flexibles sont généralement plus chers à fabriquer que les circuits imprimés rigides.

2. Densité limitée des composants : Les circuits imprimés souples ont une densité de composants plus faible que les circuits imprimés rigides, ce qui peut limiter leur utilisation dans les applications à haute densité.

3. Difficile à réparer : Les circuits imprimés souples sont plus difficiles à réparer que les circuits imprimés rigides, car ils nécessitent un équipement et une expertise spécialisés.

4. Moins adaptés aux applications à grande vitesse : Les circuits imprimés flexibles présentent une perte de signal plus importante et une intégrité de signal plus faible que les circuits imprimés rigides, ce qui les rend moins adaptés aux applications à grande vitesse.

5) Quels sont les matériaux couramment utilisés pour fabriquer les PCB ?

Nous disposons d'avantages en matière de marketing et d'expansion des canaux de distribution. Les fournisseurs ont établi de bonnes relations de coopération, amélioré en permanence les flux de travail, amélioré l'efficacité et la productivité, et fourni aux clients des produits et des services de haute qualité.

1. Le cuivre : Le cuivre est le matériau le plus couramment utilisé pour les circuits imprimés. Il est utilisé comme couche conductrice pour les pistes et les pastilles du circuit.

2. FR4 : Le FR4 est un type de stratifié époxy renforcé de fibre de verre qui est utilisé comme matériau de base pour la plupart des circuits imprimés. Il offre une bonne résistance mécanique et de bonnes propriétés d'isolation.

3. Masque de soudure : Le masque de soudure est une couche de polymère appliquée sur les traces de cuivre pour les protéger de l'oxydation et éviter les ponts de soudure pendant l'assemblage.

4. Sérigraphie : La sérigraphie est une couche d'encre imprimée sur le masque de soudure pour fournir des étiquettes de composants, des désignateurs de référence et d'autres informations.

5. Soudure étain/plomb ou sans plomb : La soudure est utilisée pour fixer les composants sur le circuit imprimé et pour créer des connexions électriques entre eux.

6. L'or : L'or est utilisé pour plaquer les plages de contact et les trous d'interconnexion sur le circuit imprimé, car il offre une bonne conductivité et une bonne résistance à la corrosion.

7. L'argent : L'argent est parfois utilisé comme alternative à l'or pour le placage des plages de contact et des trous d'interconnexion, car il est moins cher tout en offrant une bonne conductivité.

8. Nickel : Le nickel est utilisé comme couche barrière entre le cuivre et le placage d'or ou d'argent pour éviter qu'ils ne se diffusent l'un dans l'autre.

9. Résine époxy : La résine époxy est utilisée comme adhésif pour coller les couches du circuit imprimé.

10. Céramique : Les matériaux céramiques sont utilisés pour les circuits imprimés spécialisés qui nécessitent une conductivité thermique et des propriétés d'isolation élevées, comme dans les applications à haute puissance.

Tags:1 4 carte jack,1 oz pcb copper thickness