L'expertise de MTI PCBA dévoilée : MindLax, pionnier de l'avenir du sommeil

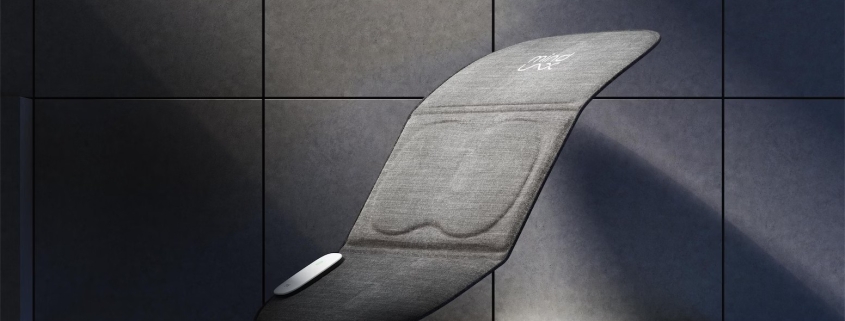

Dans le monde rapide d'aujourd'hui, un sommeil de qualité est un bien précieux que beaucoup ont du mal à obtenir. Reconnaissant l'importance de nuits reposantes, MTI PCBA a pris les devants en lançant une solution innovante pour le sommeil : le matelas de sommeil MindLax. Cet outil révolutionnaire, conçu de A à Z par l'équipe expérimentée de MTI PCBA, promet de transformer notre approche du sommeil.

La naissance de MindLax

Un sommeil de qualité est un élément fondamental de notre bien-être général, qui a un impact sur notre santé physique, notre acuité mentale et notre stabilité émotionnelle. Fort de ce constat, MTI PCBA s'est lancé dans le développement d'un somnifère innovant qui révolutionnerait notre façon de nous reposer.

MindLax est né de la fusion d'une technologie de pointe et d'une compréhension scientifique des habitudes de sommeil. Il utilise des métaux rares spéciaux de qualité aéronautique et les associe à un contenu numérique et à un algorithme sophistiqué afin d'optimiser son efficacité.

Le rôle de MTI PCBA dans le parcours de MindLax

MTI PCBA est la force motrice derrière la création de MindLax, prenant en charge chaque étape du développement, de la conception à la production de masse. Nous allons nous plonger dans les capacités et les expériences remarquables qui font de MindLax un outil de travail efficace. MTI PCBA le partenaire idéal pour un projet aussi ambitieux.

1. Conception schématique : Le plan d'action pour l'innovation

Le voyage a commencé par la création d'une conception schématique complète qui a jeté les bases des capacités exceptionnelles de MindLax. MTI PCBAL'équipe d'ingénieurs compétents de l'entreprise a méticuleusement élaboré le plan, en veillant à ce que chaque composant interagisse de manière transparente afin d'obtenir les effets souhaités sur le sommeil.

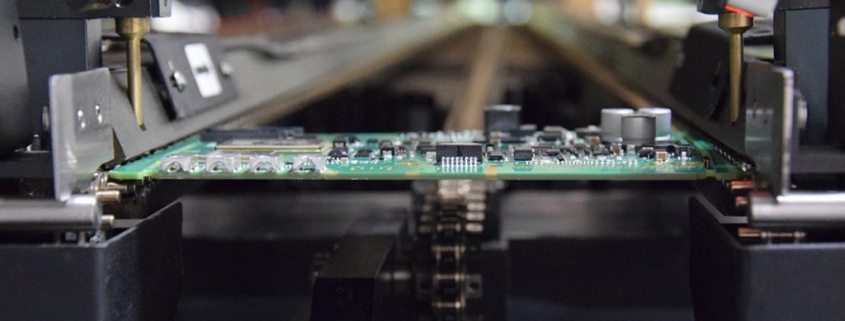

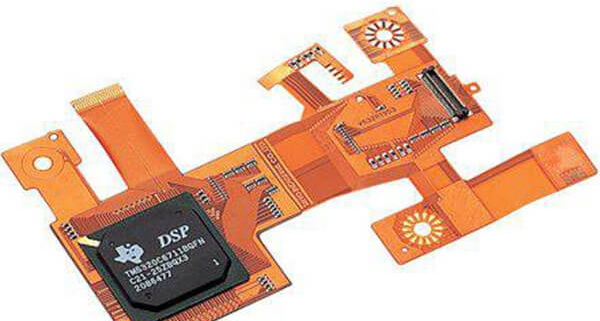

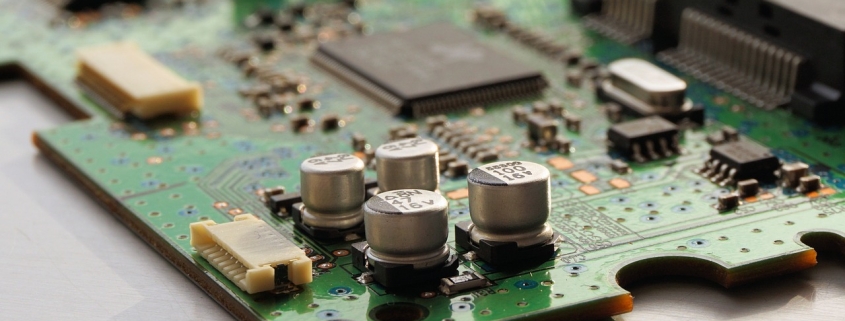

2. Disposition des circuits imprimés : La précision dans les moindres détails

Le circuit imprimé (PCB) est le système nerveux de MindLax, reliant ses différents composants et facilitant la communication. MTI PCBASon expertise en matière de mise en page de circuits imprimés a été déterminante dans la conception d'une carte compacte mais efficace qui a maximisé la fonctionnalité de MindLax tout en préservant le confort de l'utilisateur.

3. Développement de micrologiciels : Donner vie à MindLax

Les capacités de MindLax vont au-delà du matériel. Son micrologiciel, développé par MTI PCBApermet un fonctionnement et une synchronisation sans faille de son système de guide d'ondes multifréquences. L'efficacité du micrologiciel permet aux utilisateurs d'exploiter le potentiel de MindLax sans effort.

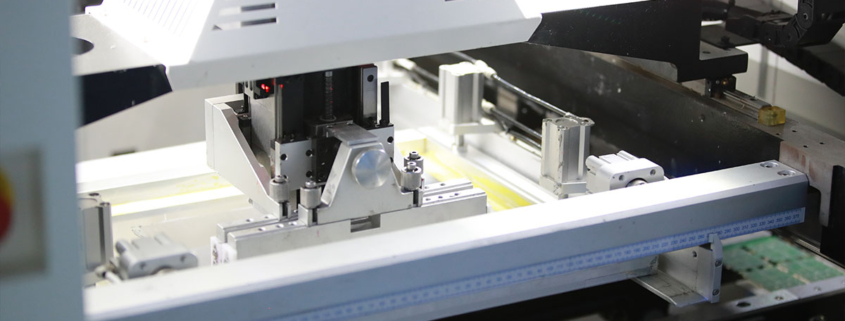

4. Le prototypage : Perfectionnement itératif

Avant de dévoiler le produit final, un important travail de prototypage a été nécessaire pour affiner les performances de MindLax. MTI PCBAL'engagement de la société à atteindre la perfection a conduit à une série d'itérations et d'améliorations, aboutissant à un somnifère qui tient toujours ses promesses.

PCBA

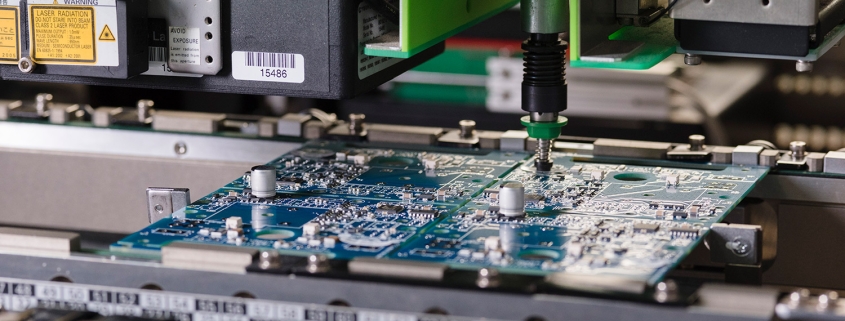

5. Production de masse : La mise à l'échelle de Sweet Dreams

La capacité de MTI PCBA à passer du prototype à la production de masse témoigne de ses prouesses en matière de fabrication. Cette transition garantit la disponibilité de MindLax pour aider les personnes du monde entier à profiter des avantages d'un meilleur sommeil.

Les caractéristiques uniques de MindLax

L'efficacité de MindLax repose sur son système de guide d'ondes multifréquences, qui intègre deux éléments essentiels : Neuro TIM™️ et Neuro Arc™️. Ensemble, ces composants transmettent des sons et des vibrations favorisant le sommeil directement au cerveau, ce qui stimule la production d'ondes cérébrales alpha, un facteur clé pour obtenir un sommeil de qualité.

- Neuro TIM™️ : Le Maestro des ondes cérébrales

Neuro TIM™️ est le chef d'orchestre de la symphonie du sommeil MindLax. Grâce à des paysages sonores et des vibrations soigneusement élaborés, il orchestre la production d'ondes Alpha par le cerveau. Ces ondes Alpha sont essentielles pour atteindre une relaxation profonde et favoriser un état d'esprit tranquille propice à un sommeil réparateur.

- Neuro Arc™️ : La voie de la relaxation rapide

Neuro Arc™️ complète Neuro TIM™️ en assurant une relaxation rapide et profonde. Son approche innovante s'appuie sur des algorithmes avancés et un contenu numérique pour guider rapidement les utilisateurs vers un état de relaxation profonde. Cette combinaison révolutionnaire ouvre la voie à un sommeil réparateur.

L'avenir du sommeil avec MindLax

L'introduction de MindLax marque une étape importante dans la recherche d'une meilleure qualité de sommeil. MTI PCBAL'engagement inébranlable d'innovation, de précision et d'excellence de la société a abouti à un produit qui promet de redéfinir la façon dont nous dormons.

MindLax continue d'être reconnu pour ses effets transformateurs, ce qui témoigne également de l'importance du rôle de l'Union européenne dans le domaine de la santé. MTI PCBALes capacités et la volonté de repousser les limites de ce qui est possible dans le monde de la conception et de la fabrication électroniques ont été mises à l'honneur.

En conclusion, MindLax représente une union harmonieuse entre la technologie, la science et l'ingéniosité. MTI PCBA aest son architecte visionnaire. Ensemble, ils ont créé une solution de sommeil qui permet aux individus de libérer tout le potentiel de leurs nuits reposantes, contribuant ainsi à une vie plus saine et plus heureuse.

Découvrez l'avenir du sommeil avec MindLax, un témoignage de la qualité du sommeil. MTI PCBApour l'innovation et l'excellence.