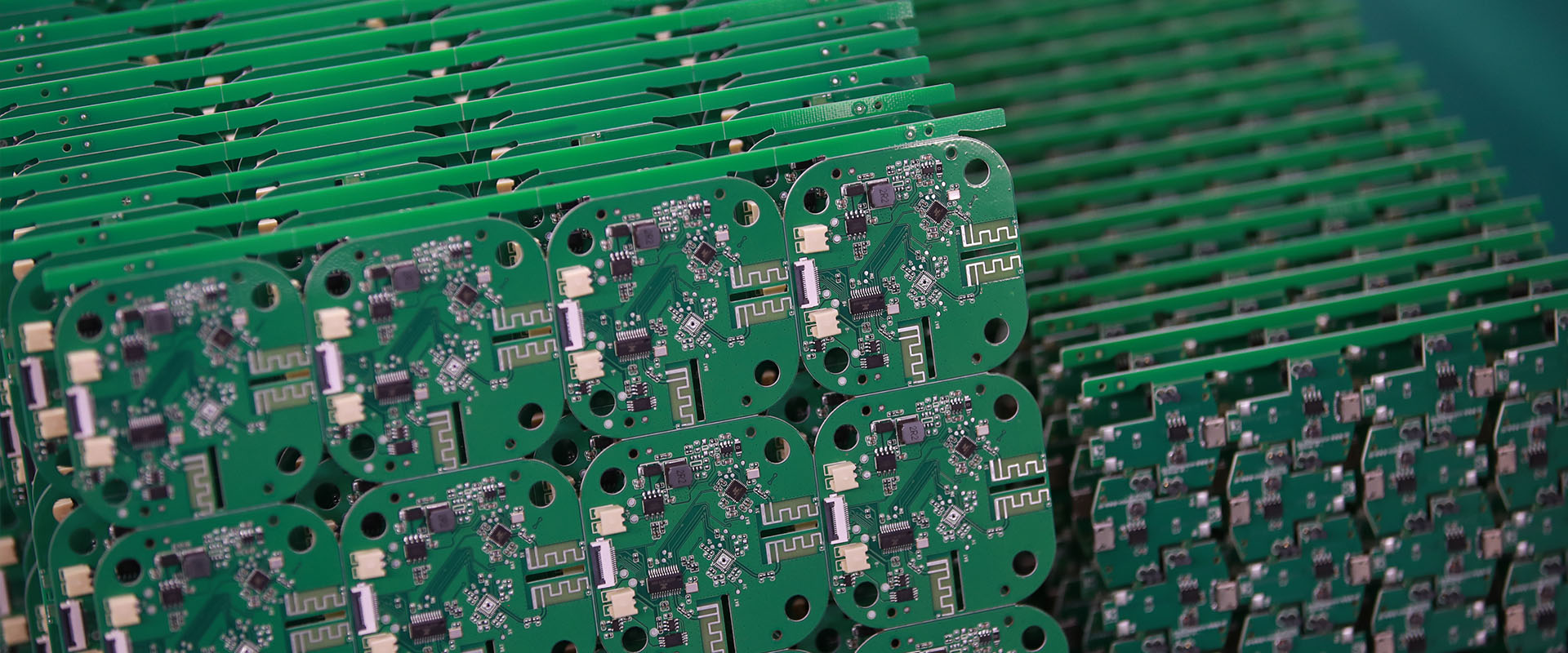

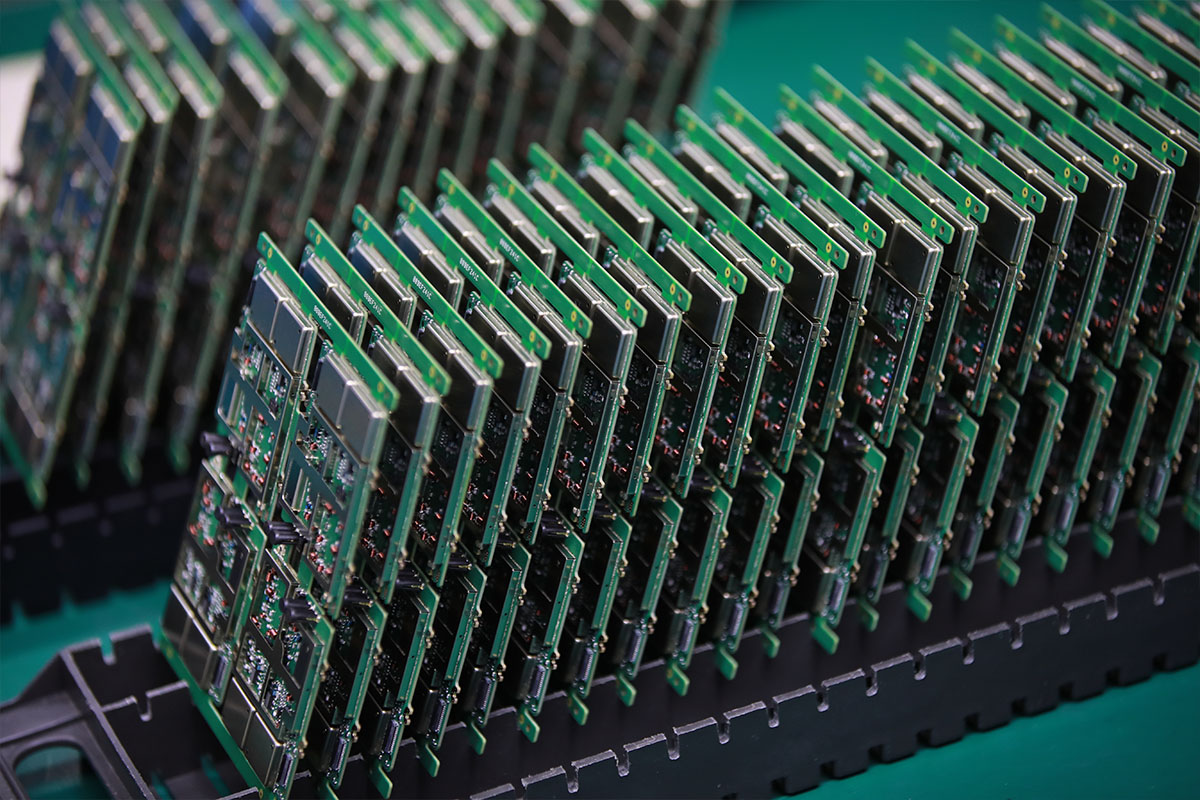

In today’s fast-paced electronics industry, high-volume Fabrico de PCB is essential to meet the growing demand for reliable and cost-effective electronic components. MTI, a leading printed circuit board manufacturer, specializes in delivering high-quality PCB tailored for large-scale production. This article explores the features and benefits of MTI’s PCB manufacturing capabilities and how they cater to high-volume production needs.

The Importance of High-Volume PCB Manufacturing

High-volume PCB manufacturing is crucial for industries that require large quantities of electronic components quickly and efficiently. This includes sectors like consumer electronics, automotive, telecommunications, and industrial automation, where consistency, quality, and rapid delivery are paramount.

Key Features of MTI’s High-Volume PCB Manufacturing

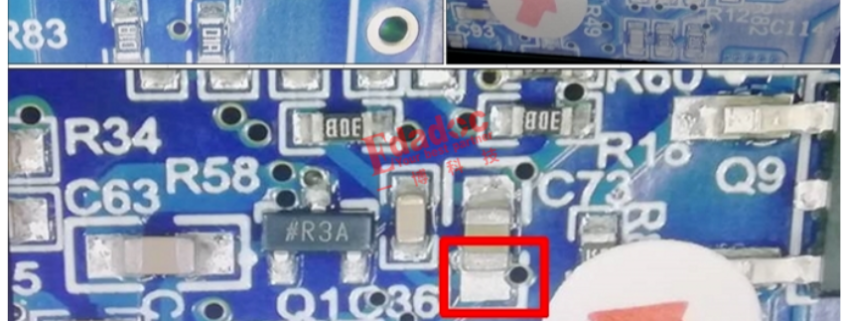

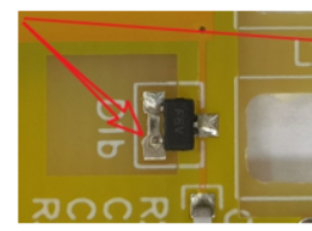

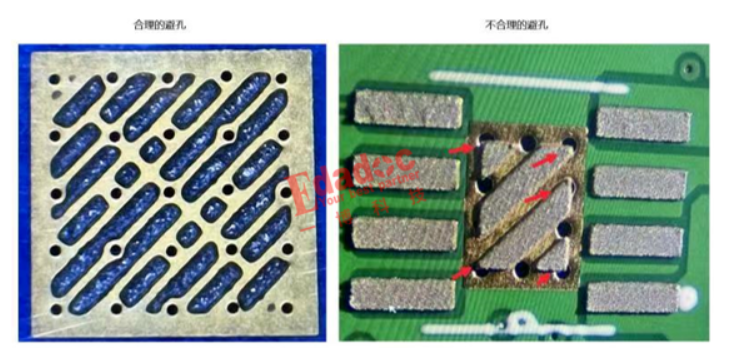

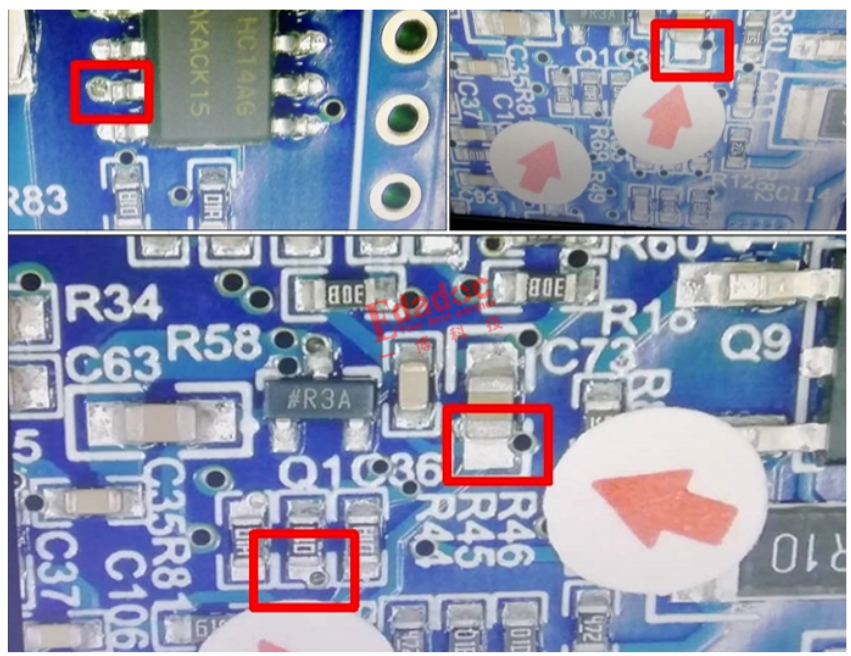

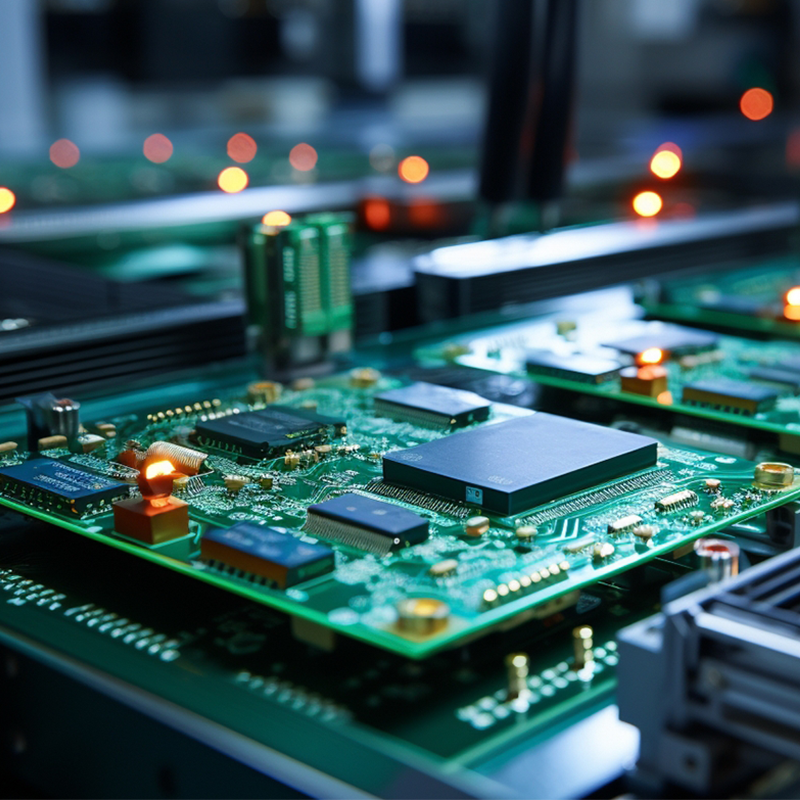

1. State-of-the-Art Manufacturing Facilities: MTI’s manufacturing facilities are equipped with advanced machinery and technology to handle large-scale PCB production. This ensures high precision and consistency across all units.

2. Efficient Production Processes: MTI utilizes lean manufacturing principles to streamline production processes, reduce waste, and improve efficiency. This results in faster turnaround times and cost savings for high-volume orders.

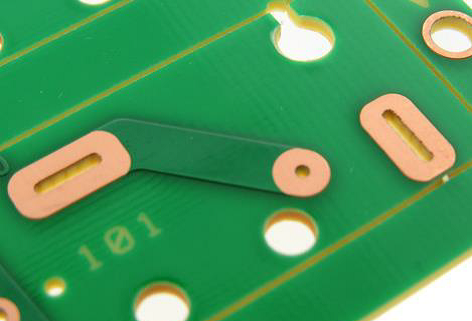

3. High-Quality Materials: MTI sources high-quality materials to ensure the durability and performance of their PCB. These materials meet strict industry standards, guaranteeing reliability and longevity in various applications.

Benefits of MTI’s High-Volume PCB Manufacturing

1. Scalability: MTI’s manufacturing capabilities allow for easy scalability, making it possible to ramp up production quickly in response to increasing demand. This is particularly advantageous for industries that experience seasonal spikes or sudden market shifts.

2. Cost Performance: MTI focuses on providing excellent cost performance by optimizing production processes and using high-quality materials. This ensures competitive pricing without compromising on quality, making it an attractive option for businesses looking to maximize their ROI.

3. Customizable Solutions: MTI offers customizable PCB solutions for OEM/ODM projects, allowing clients to tailor the design to their specific needs. This flexibility ensures that each PCB meets the unique requirements of its intended application.

A vantagem da MTI

Como fabricante chinês líder, a MTI oferece várias vantagens importantes:

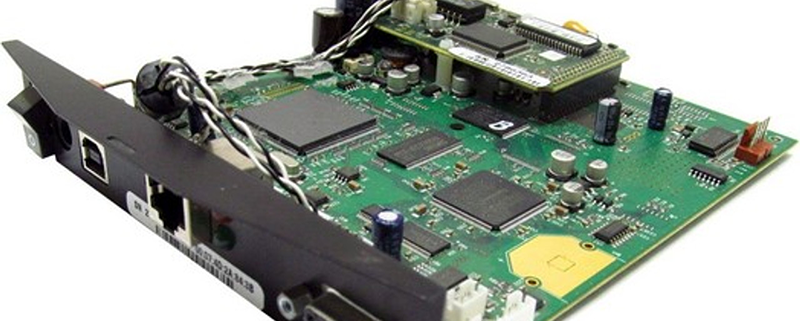

1. Expertise in Manufacturing: With extensive experience in PCB manufacturing, MTI combines traditional craftsmanship with modern technology to deliver superior PCB that meet international standards.

2. I&D inovador: Os esforços contínuos de investigação e desenvolvimento garantem que a MTI se mantém à frente das tendências do sector e incorpora os últimos avanços nos seus produtos. Este compromisso com a inovação mantém a MTI na vanguarda da indústria de PCB.

3. Apoio abrangente: Desde a consulta inicial do projeto até ao serviço pós-venda, a MTI presta um apoio abrangente aos seus clientes. A sua equipa de especialistas está sempre disponível para ajudar com questões técnicas e garantir a satisfação do cliente.

Applications of MTI’s High-Volume PCB

MTI’s PCB are suitable for a wide range of applications, including:

– Consumer Electronics: High-volume production of PCB for smartphones, tablets, and other consumer devices.

– Automotive: Reliable PCB for automotive electronics, including infotainment systems, sensors, and control units.

– Telecommunications: Advanced PCB for networking equipment, routers, and communication devices.

– Industrial Automation: Durable PCB for industrial machinery, control systems, and automation solutions.

Conclusão

High-volume PCB manufacturing is essential for meeting the growing demands of various industries. MTI, a renowned printed circuit board manufacturer, offers advanced solutions that cater to large-scale production needs. By leveraging state-of-the-art facilities, efficient production processes, and high-quality materials, MTI ensures that their PCB deliver superior performance, reliability, and cost efficiency.