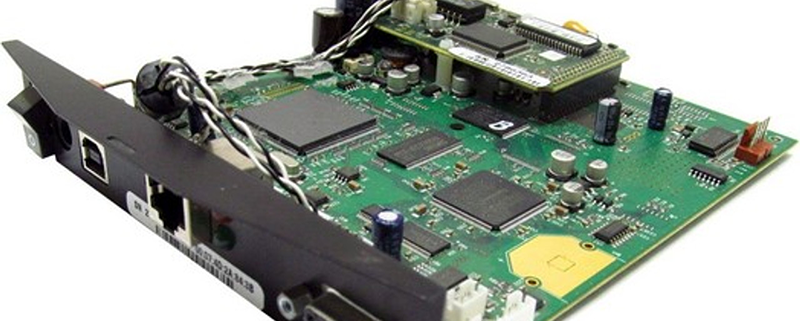

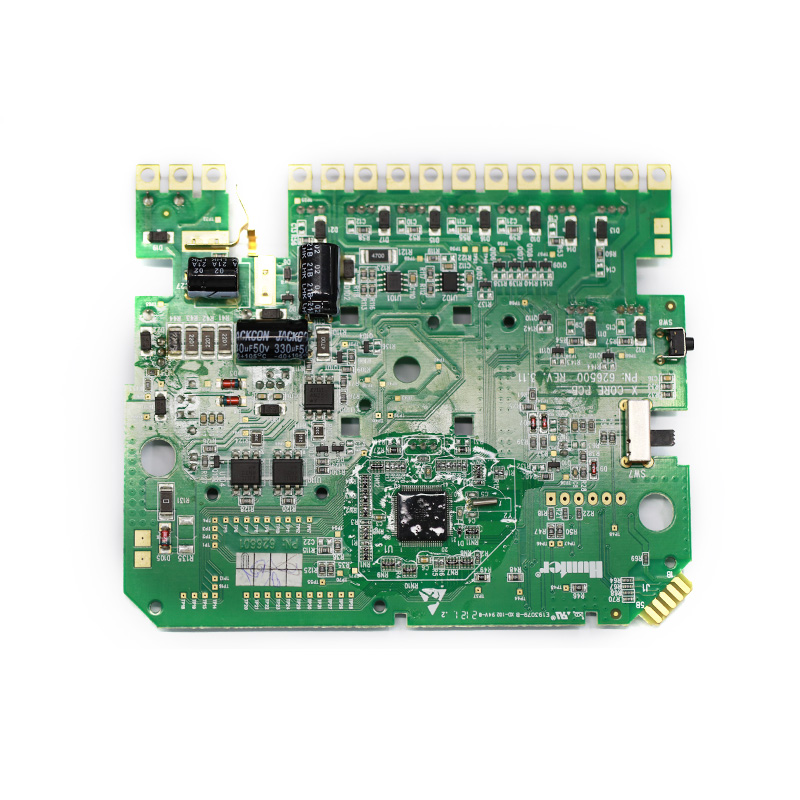

Carregador de bateria de 12v pcb

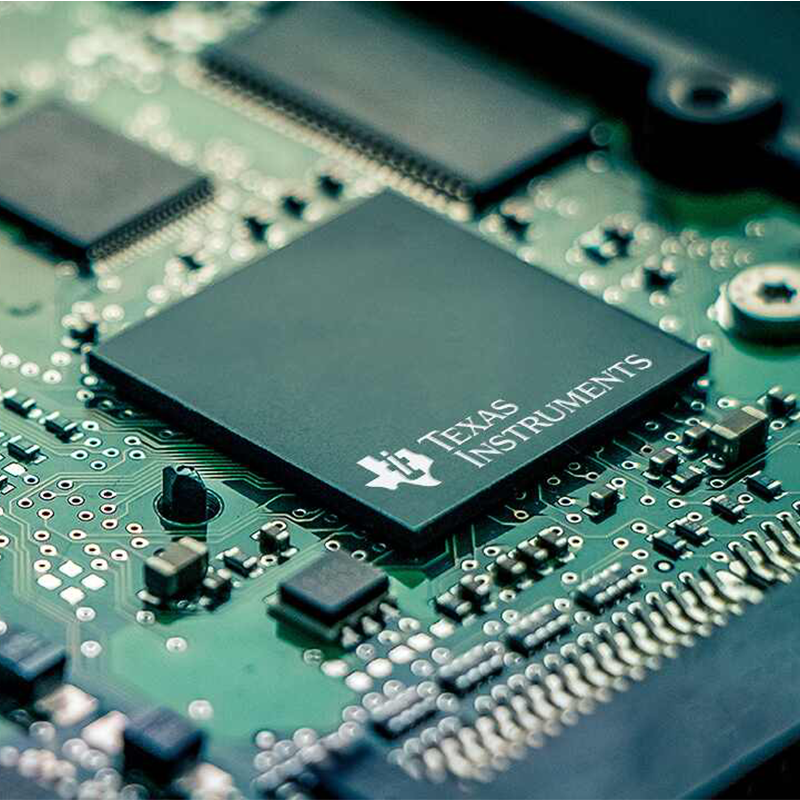

A MTI é especializada em serviços de fabricação de produtos eletrônicos prontos para uso, fornecendo soluções abrangentes desde a documentação do produto até a entrega de produtos de alta qualidade em todo o mundo.

Com uma ampla variedade, boa qualidade, preços razoáveis e designs elegantes, nossos produtos são amplamente utilizados em comunicações. Nossos produtos são amplamente reconhecidos e confiáveis pelos usuários e podem atender às necessidades econômicas e sociais em constante mudança.

| Nome do produto | Carregador de bateria de 12v pcb |

| Palavra-chave | montagem de placa de circuito impresso pcba, amplificador de 1000 watts pcb |

| Local de origem | China |

| Espessura da placa | 2~3,2 mm |

| Setores aplicáveis | computadores e periféricos, etc. |

| Serviço | Fabricação OEM/ODM |

| Certificado | ISO-9001:2015, ISO-14001:2015,ISO-13485:2012.UL/CSA |

| Cor da máscara de solda | Branco |

| Vantagens | Mantemos a boa qualidade e o preço competitivo para garantir que nossos clientes se beneficiem |

| País de vendas | Em todo o mundo, por exemplo: Ilha Europa, Groenlândia, Alemanha, Jamaica, Líbano, Trinidad e Tobago |

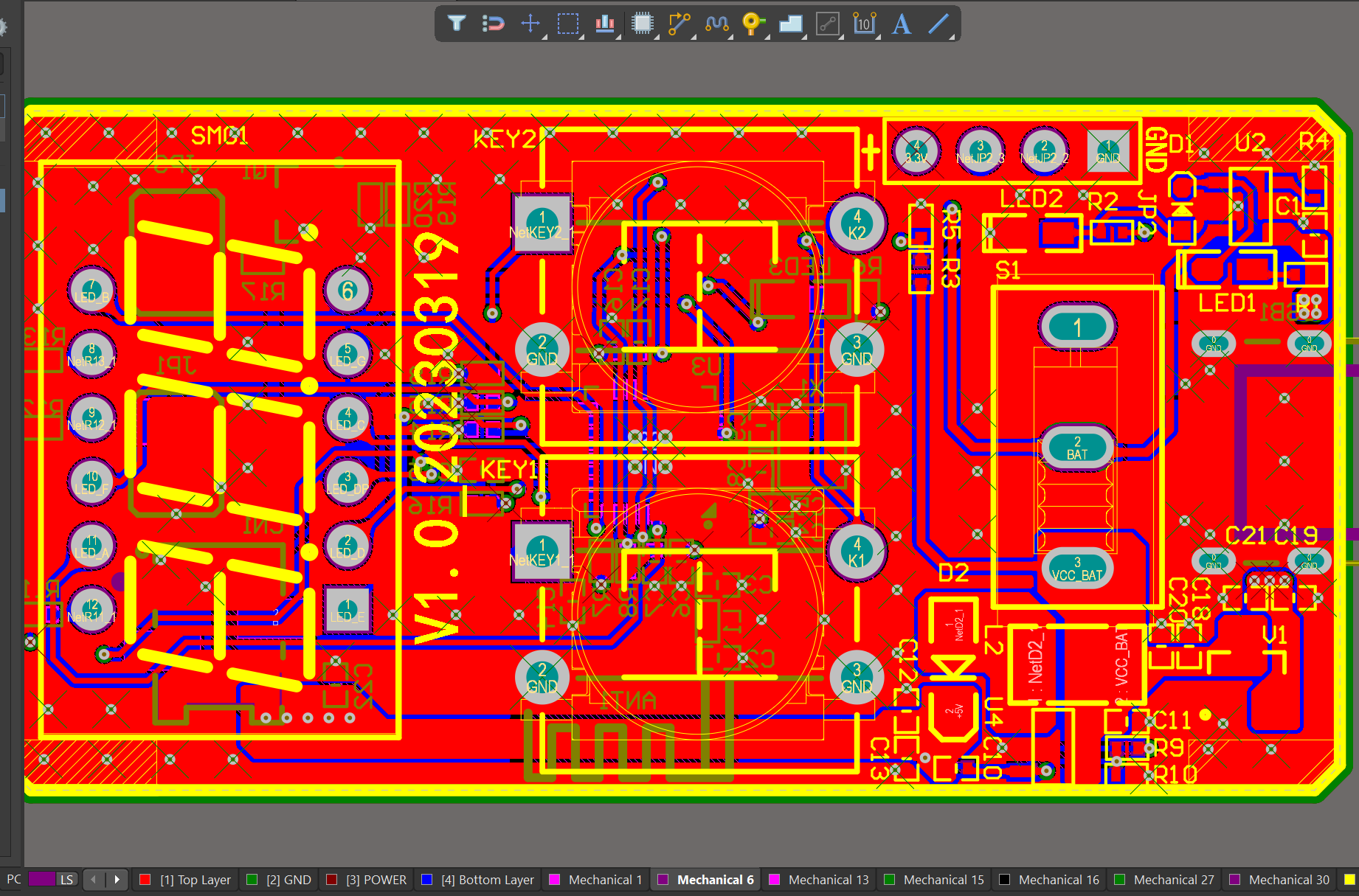

Um de nossos serviços de projeto de hardware é a fabricação de pequenos lotes, que permite testar sua ideia rapidamente e verificar a funcionalidade do projeto de hardware e da placa PCB.

Temos uma vasta experiência em engenharia para criar um layout usando uma plataforma de software como o Altium Designer. Esse layout mostra a aparência e o posicionamento exatos dos componentes em sua placa.

Seus produtos são sempre entregues antes do prazo e com a mais alta qualidade.

Guia de perguntas frequentes

2) Como os componentes de montagem em superfície diferem dos componentes de furo passante em uma placa de circuito impresso?

3) Quais são os principais recursos de uma placa de circuito impresso?

4) O que é testabilidade no projeto de PCB e como ela é obtida?

5) Como o tipo de material laminado usado afeta o projeto da placa de circuito impresso?

6) Qual é a importância da largura e do espaçamento dos traços em um projeto de PCB?

1. como o tipo de vias usadas afeta o desempenho de uma placa de circuito impresso?

Como um dos principais fabricantes de pcb de carregador de bateria de 12v na China, damos grande importância a esse detalhe.

O tipo de vias utilizadas pode afetar o desempenho de uma PCB de várias maneiras:

1. Integridade do sinal: As vias podem atuar como descontinuidades no caminho do sinal, causando reflexos e degradação do sinal. O tipo de via usada pode afetar a impedância e a integridade do sinal da placa de circuito impresso. Para sinais de alta velocidade, é importante usar vias de impedância controlada para manter a integridade do sinal.

2. Desempenho elétrico: O tipo de via usada também pode afetar o desempenho elétrico da PCB. Por exemplo, as vias através de orifícios têm menor resistência e indutância em comparação com as vias cegas ou enterradas, o que pode afetar o fornecimento de energia e a transmissão de sinais na PCB.

3. Desempenho térmico: As vias também podem desempenhar um papel importante no desempenho térmico de uma PCB. As vias através de orifícios podem atuar como vias térmicas, permitindo que o calor se dissipe de uma camada para outra. As vias cegas e enterradas, por outro lado, podem reter o calor e afetar o gerenciamento térmico geral da placa de circuito impresso.

4. Custo de fabricação: O tipo de via utilizada também pode afetar o custo de fabricação da placa de circuito impresso. As vias cegas e enterradas exigem processos mais complexos e caros, enquanto as vias de passagem são relativamente mais simples e mais baratas de fabricar.

5. Tamanho e densidade da placa de circuito impresso: O tipo de via usada também pode afetar o tamanho e a densidade da PCB. As vias cegas e enterradas ocupam menos espaço na superfície da PCB, permitindo projetos de maior densidade. Isso pode ser benéfico para PCBs menores e mais compactas.

De modo geral, o tipo de vias usadas pode ter um impacto significativo no desempenho, no custo e no design de uma placa de circuito impresso. É importante considerar cuidadosamente o tipo de vias necessárias para uma aplicação específica a fim de garantir o desempenho e a funcionalidade ideais da placa de circuito impresso.

2) Como os componentes de montagem em superfície diferem dos componentes de furo passante em uma placa de circuito impresso?

Prestamos atenção à experiência do usuário e à qualidade do produto, e fornecemos a melhor qualidade de produto e o menor custo de produção para clientes cooperativos.

Os componentes de montagem em superfície (SMD) e os componentes de furo passante (THD) são dois tipos diferentes de componentes eletrônicos usados em placas de circuito impresso (PCBs). A principal diferença entre eles está em seu método de montagem na PCB.

1. Método de montagem:

A principal diferença entre os componentes SMD e THD é o método de montagem. Os componentes SMD são montados diretamente na superfície da placa de circuito impresso, enquanto os componentes THD são inseridos em orifícios perfurados na placa de circuito impresso e soldados no outro lado.

2. Tamanho:

Os componentes SMD geralmente são menores em comparação com os componentes THD. Isso ocorre porque os componentes SMD não exigem fios ou pinos para montagem, o que permite um design mais compacto. Os componentes THD, por outro lado, têm fios ou pinos que precisam ser inseridos na placa de circuito impresso, o que os torna maiores.

3. Eficiência de espaço:

Devido ao seu tamanho menor, os componentes SMD permitem um design mais eficiente em termos de espaço na placa de circuito impresso. Isso é especialmente importante em dispositivos eletrônicos modernos em que o espaço é limitado. Os componentes THD ocupam mais espaço na placa de circuito impresso devido ao seu tamanho maior e à necessidade de fazer furos.

4. Custo:

Os componentes SMD geralmente são mais caros do que os componentes THD. Isso ocorre porque os componentes SMD exigem técnicas e equipamentos de fabricação mais avançados, o que torna sua produção mais cara.

5. Processo de montagem:

O processo de montagem dos componentes SMD é automatizado, usando máquinas pick-and-place para colocar os componentes com precisão na placa de circuito impresso. Isso torna o processo mais rápido e mais eficiente em comparação com os componentes THD, que exigem inserção e soldagem manuais.

6. Desempenho elétrico:

Os componentes SMD têm melhor desempenho elétrico em comparação com os componentes THD. Isso ocorre porque os componentes SMD têm cabos mais curtos, resultando em menos capacitância e indutância parasitas, o que leva a uma melhor integridade do sinal.

Em resumo, os componentes SMD oferecem um design mais compacto, melhor desempenho elétrico e um processo de montagem mais rápido, mas a um custo mais alto. Os componentes THD, por outro lado, são maiores em tamanho, mais baratos e podem suportar potências e tensões nominais mais altas. A escolha entre componentes SMD e THD depende dos requisitos específicos do projeto da PCB e do uso pretendido do dispositivo eletrônico.

3) Quais são os principais recursos de uma placa de circuito impresso?

Temos o compromisso de fornecer soluções personalizadas e estabelecemos relações estratégicas de cooperação de longo prazo com os clientes.

1. Substrato: O material de base no qual o circuito é impresso, geralmente feito de fibra de vidro ou epóxi composto.

2. Traços condutores: Linhas finas de cobre que conectam os componentes na placa de circuito impresso.

3. Pads: Pequenas áreas de cobre na superfície da placa de circuito impresso onde os componentes são soldados.

4. Vias: Furos feitos na placa de circuito impresso para conectar as diferentes camadas do circuito.

5. Máscara de solda: Uma camada de material protetor que cobre os traços e as almofadas de cobre, evitando curtos-circuitos acidentais.

6. Serigrafia: Uma camada de tinta que é impressa na placa de circuito impresso para rotular os componentes e fornecer outras informações úteis.

7. Componentes: Dispositivos eletrônicos, como resistores, capacitores e circuitos integrados, que são montados na placa de circuito impresso.

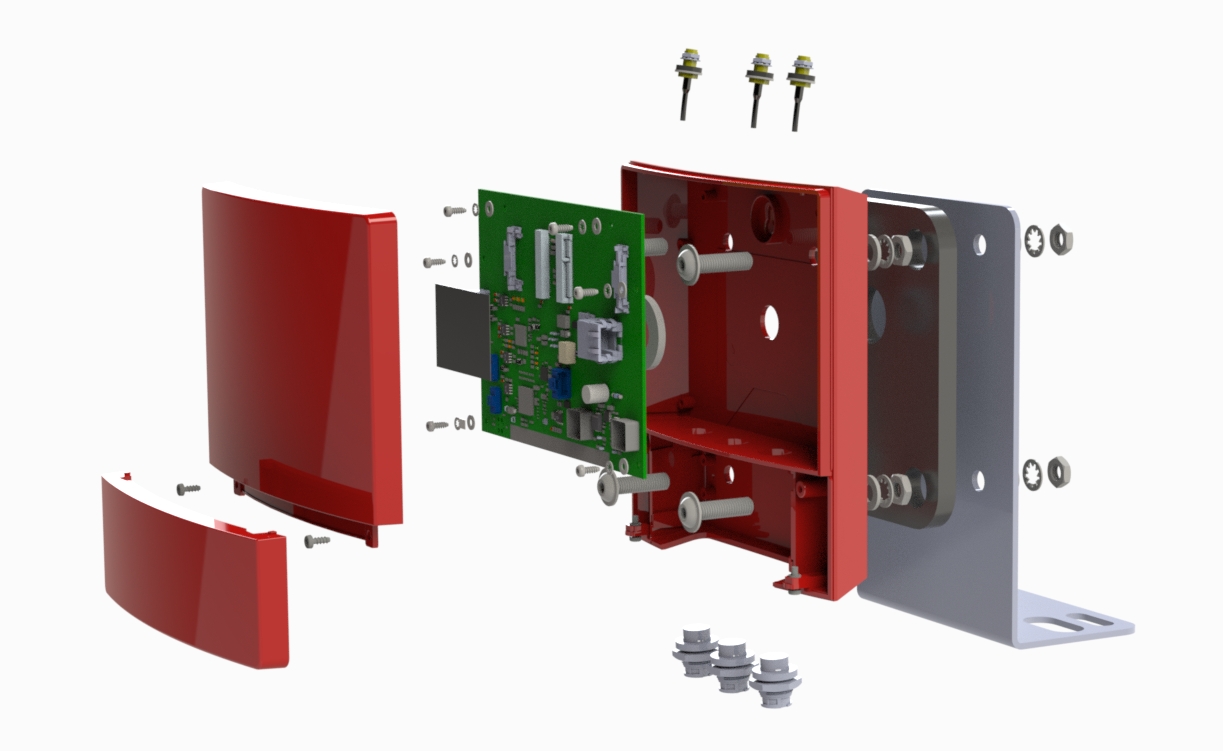

8. Furos de montagem: Furos feitos na placa de circuito impresso para permitir que ela seja fixada com segurança em um dispositivo ou gabinete maior.

9. Derrame de cobre: Grandes áreas de cobre que são usadas para fornecer um aterramento comum ou um plano de energia para o circuito.

10. Conectores de borda: Contatos metálicos na borda da placa de circuito impresso que permitem que ela seja conectada a outros circuitos ou dispositivos.

11. Pontes de solda: Pequenas áreas de cobre exposto que permitem a conexão de dois ou mais traços.

12. Pontos de teste: Pequenas almofadas ou orifícios na placa de circuito impresso que permitem o teste e a solução de problemas do circuito.

13. Legenda da serigrafia: Texto ou símbolos impressos na camada de serigrafia que fornecem informações adicionais sobre a PCB e seus componentes.

14. Designadores: Letras ou números impressos na camada de serigrafia para identificar componentes específicos na placa de circuito impresso.

15. Designadores de referência: Uma combinação de letras e números que identificam a localização de um componente na placa de circuito impresso de acordo com o diagrama esquemático.

4) O que é testabilidade no projeto de PCB e como ela é obtida?

Nossos produtos de pcb de carregador de bateria de 12v passam por um rigoroso controle de qualidade para garantir a satisfação do cliente.

A capacidade de teste no projeto de PCB refere-se à facilidade e à precisão com que uma placa de circuito impresso (PCB) pode ser testada quanto à funcionalidade e ao desempenho. É um aspecto importante do projeto de PCB, pois garante que quaisquer defeitos ou problemas com a placa possam ser identificados e resolvidos antes de ser colocada em uso.

A obtenção da capacidade de teste no projeto de PCB envolve a implementação de determinados recursos e técnicas de projeto que facilitam o teste da placa. Esses recursos incluem:

1. Projeto para teste (DFT): Isso envolve o projeto da placa de circuito impresso com pontos de teste e pontos de acesso específicos que permitem testes fáceis e precisos de diferentes componentes e circuitos.

2. Pontos de teste: São pontos designados na placa de circuito impresso onde as sondas de teste podem ser conectadas para medir a tensão, a corrente e outros parâmetros. Os pontos de teste devem ser estrategicamente posicionados para fornecer acesso a componentes e circuitos críticos.

3. Pads de teste: São pequenas almofadas de cobre na placa de circuito impresso usadas para fixar as sondas de teste. Elas devem ser colocadas perto do componente ou circuito correspondente para que o teste seja preciso.

4. Jigs de teste: São ferramentas especializadas usadas para testar PCBs. Elas podem ser feitas sob medida para um projeto específico de PCB e podem melhorar muito a precisão e a eficiência dos testes.

5. Projeto para manufaturabilidade (DFM): Isso envolve projetar a PCB tendo em mente a fabricação e os testes. Isso inclui o uso de componentes padrão, evitando layouts complexos e minimizando o número de camadas para facilitar os testes.

6. Projeto para depuração (DFD): Isso envolve projetar a placa de circuito impresso com recursos que facilitem a identificação e a solução de problemas que possam surgir durante o teste.

De modo geral, a obtenção da capacidade de teste no projeto de PCB requer planejamento cuidadoso e consideração do processo de teste. Ao implementar o DFT, usar pontos e pads de teste e projetar para a capacidade de fabricação e depuração, os projetistas podem garantir que suas PCBs sejam facilmente testáveis e possam ser diagnosticadas com rapidez e precisão quanto a possíveis problemas.

5) Como o tipo de material laminado usado afeta o projeto da placa de circuito impresso?

Como um dos principais fabricantes de pcb de carregador de bateria de 12v na China, levamos isso muito a sério.

O tipo de material laminado usado pode afetar o projeto da placa de circuito impresso de várias maneiras:

1. Propriedades elétricas: Diferentes materiais laminados têm diferentes propriedades elétricas, como constante dielétrica, tangente de perda e resistência de isolamento. Essas propriedades podem afetar a integridade do sinal e a impedância da placa de circuito impresso, o que pode afetar o desempenho do circuito.

2. Propriedades térmicas: Alguns materiais laminados têm melhor condutividade térmica do que outros, o que pode afetar a dissipação de calor da placa de circuito impresso. Isso é especialmente importante para aplicações de alta potência em que o gerenciamento de calor é fundamental.

3. Propriedades mecânicas: As propriedades mecânicas do material laminado, como rigidez e flexibilidade, podem afetar a durabilidade e a confiabilidade gerais da placa de circuito impresso. Isso é importante para aplicações em que a PCB pode ser submetida a estresse físico ou vibração.

4. Custo: Diferentes materiais laminados têm custos diferentes, o que pode afetar o custo geral da placa de circuito impresso. Alguns materiais podem ser mais caros, mas oferecem melhor desempenho, enquanto outros podem ser mais econômicos, mas têm desempenho inferior.

5. Processo de fabricação: O tipo de material laminado usado também pode afetar o processo de fabricação da placa de circuito impresso. Alguns materiais podem exigir equipamentos ou processos especializados, o que pode afetar o tempo e o custo de produção.

6. Compatibilidade com componentes: Certos materiais laminados podem não ser compatíveis com determinados componentes, como componentes de alta frequência ou componentes que exigem temperaturas de solda específicas. Isso pode limitar as opções de design e afetar a funcionalidade da placa de circuito impresso.

De modo geral, o tipo de material laminado usado pode afetar significativamente o design, o desempenho e o custo de uma placa de circuito impresso. É importante considerar cuidadosamente os requisitos do circuito e escolher um material laminado adequado para garantir desempenho e confiabilidade ideais.

6) Qual é a importância da largura e do espaçamento dos traços em um projeto de PCB?

Nossos produtos de pcb de carregador de bateria de 12v têm vantagens competitivas e diferenciadas e promovem ativamente a transformação digital e a inovação.

A largura e o espaçamento dos traços em um projeto de PCB são fatores cruciais que podem afetar muito o desempenho e a confiabilidade do circuito. Aqui estão alguns motivos para isso:

1. Capacidade de transporte de corrente: A largura do traço determina a quantidade de corrente que pode fluir através do traço sem causar aquecimento excessivo. Se a largura do traço for muito estreita, poderá causar superaquecimento e danos ao circuito.

2. Queda de tensão: A largura do traço também afeta a queda de tensão através do traço. Um traço estreito terá uma resistência maior, resultando em uma queda de tensão maior. Isso pode causar uma diminuição no nível de tensão no final do traço, afetando o desempenho do circuito.

3. Integridade do sinal: O espaçamento entre os traços é fundamental para manter a integridade do sinal. Se o espaçamento for muito estreito, poderá ocorrer diafonia e interferência entre os sinais, resultando em erros e mau funcionamento do circuito.

4. Gerenciamento térmico: O espaçamento entre os traços também desempenha uma função no gerenciamento térmico. O espaçamento adequado entre os traços permite uma melhor circulação de ar, o que ajuda a dissipar o calor do circuito. Isso é especialmente importante para circuitos de alta potência.

5. Restrições de fabricação: A largura e o espaçamento dos traços também precisam ser considerados no processo de fabricação. Se os traços estiverem muito próximos uns dos outros, pode ser difícil gravar e inspecionar a placa de circuito impresso, o que leva a defeitos de fabricação.

Em resumo, a largura e o espaçamento do traço são parâmetros críticos que precisam ser cuidadosamente considerados no projeto da placa de circuito impresso para garantir o funcionamento adequado e a confiabilidade do circuito.

Tags:fabricação e montagem de placas de circuito impresso , Placa de circuito impresso de 1,27 mm , processo de montagem de placas de circuito , 3080 pcb