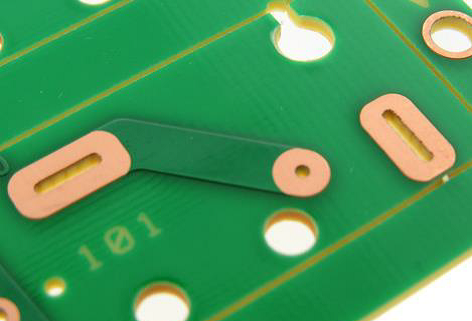

Como um abrangente PCBA Na seção "Acabamento de superfície" do fabricante, nosso objetivo é esclarecer a importância e as nuances do acabamento de superfície OSP (Organic Solderability Preservatives) em Fabricação de PCBs. OSP, ou Organic Solderability Preservatives, também conhecido como Copper Protective Agent, é um método de tratamento de superfície amplamente utilizado que protege o cobre exposto do ar durante o processo de soldagem. Fabricação de placas de circuito impresso. No entanto, como em qualquer tecnologia, o OSP tem seu próprio conjunto de pontos fortes e limitações. Vamos explorar as vantagens e desvantagens dessa técnica de tratamento de superfície em PCBA.

Vantagens do OSP:

O OSP funciona como uma barreira protetora entre o cobre e o ar. Sua natureza orgânica o diferencia, tornando-o uma alternativa econômica em comparação com outros tratamentos, como os processos de pulverização de estanho. O princípio envolve o cultivo químico de uma fina película orgânica em uma superfície de cobre limpa e nua, geralmente encontrada em placas-mãe de computadores.

No entanto, há desvantagens a serem consideradas:

A transparência e a falta de cor da OSP tornam a inspeção visual desafiadora; é difícil distinguir se o tratamento com OSP foi aplicado.

A natureza não condutora da OSP interfere nos testes elétricos, exigindo a remoção da camada de OSP usando pasta de estanho por meio de impressão em estêncil para facilitar esses testes.

A OSP é suscetível à corrosão e vulnerável a influências de ácido e temperatura. O armazenamento ou a exposição prolongados podem exigir um novo tratamento da superfície.

Uma placa tratada com OSP exposta ao ar por cerca de dez dias torna-se inadequada para a soldagem de componentes.

Esse insight oferece uma visão geral das funções do tratamento de superfície OSP e seus prós e contras na fabricação de PCBs. Para obter informações mais detalhadas, não hesite em entrar em contato com MTI PCBA.