Verfahren zur Montage von Leiterplatten

MTI ist ein Hightech-Unternehmen, das sich auf die Herstellung von Leiterplatten, die Montage von Leiterplatten und die Beschaffung von Teilen spezialisiert hat und über mehr als 20 Jahre Erfahrung verfügt. Wir produzieren verschiedene Arten von Leiterplatten, vor allem einseitige, doppelseitige, mehrschichtige Leiterplatten, hochpräzise HDI, flexible Leiterplatten (FPC), starr-flexible Leiterplatten (einschließlich HDI), Metall-Leiterplatten und ihre SMD-Stecker.Produktlinie Anwendungsbereiche umfassen: industrielle Steuerung.Schnelle Reaktion, strenge Qualitätskontrolle, bester Service und starke technische Unterstützung exportieren unsere PCB-Produkte auf den globalen Märkten, einschließlich, Brunei, Iran, Anguilla, Estland, Navassa Island, Bhutan.

MTI möchte lange und stabile Geschäftsbeziehungen mit Kunden aus aller Welt aufbauen, die auf gegenseitigen Vorteilen und gegenseitigem Fortschritt beruhen. Wählen Sie MTI, um erfolgreich zu sein!

| Name des Produkts | Verfahren zur Montage von Leiterplatten |

| Schlüsselwort | 104-Tasten-Tastatur-Leiterplatte, China-Leiterplattenmontage |

| Ort der Herkunft | China |

| Dicke der Platte | 1~3,2mm |

| Anwendbare Industrien | Luft- und Raumfahrt, usw. |

| Dienst | OEM/ODM-Fertigung |

| Zertifikat | ISO-9001:2015, ISO-14001:2015,ISO-13485:2012.UL/CSA |

| Farbe der Lötmaske | Gelb |

| Vorteil | Wir sorgen für gute Qualität und wettbewerbsfähige Preise, damit unsere Kunden davon profitieren. |

| Verkaufsland | Auf der ganzen Welt zum Beispiel: Brunei, Iran, Anguilla, Estland, Navassa Island, Bhutan |

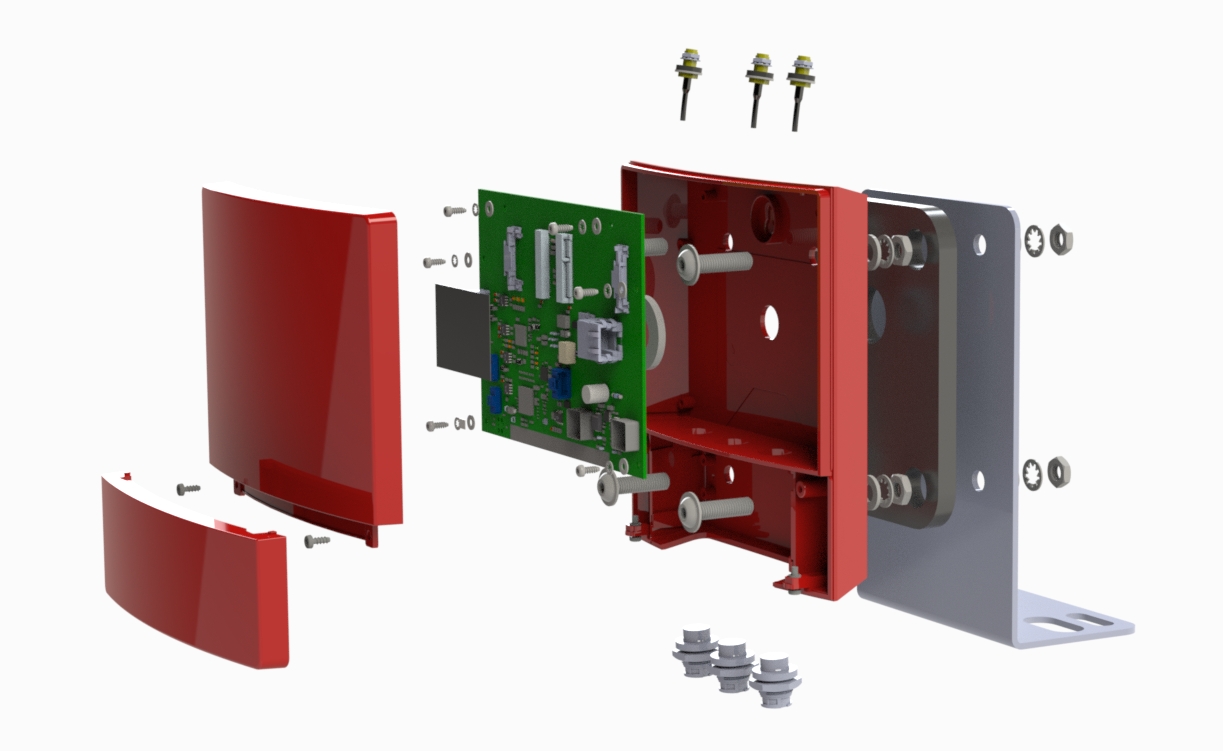

Einer unserer Hardware-Design-Services ist die Kleinserienfertigung, die es Ihnen ermöglicht, Ihre Idee schnell zu testen und die Funktionalität des Hardware-Designs und der Leiterplatte zu überprüfen.

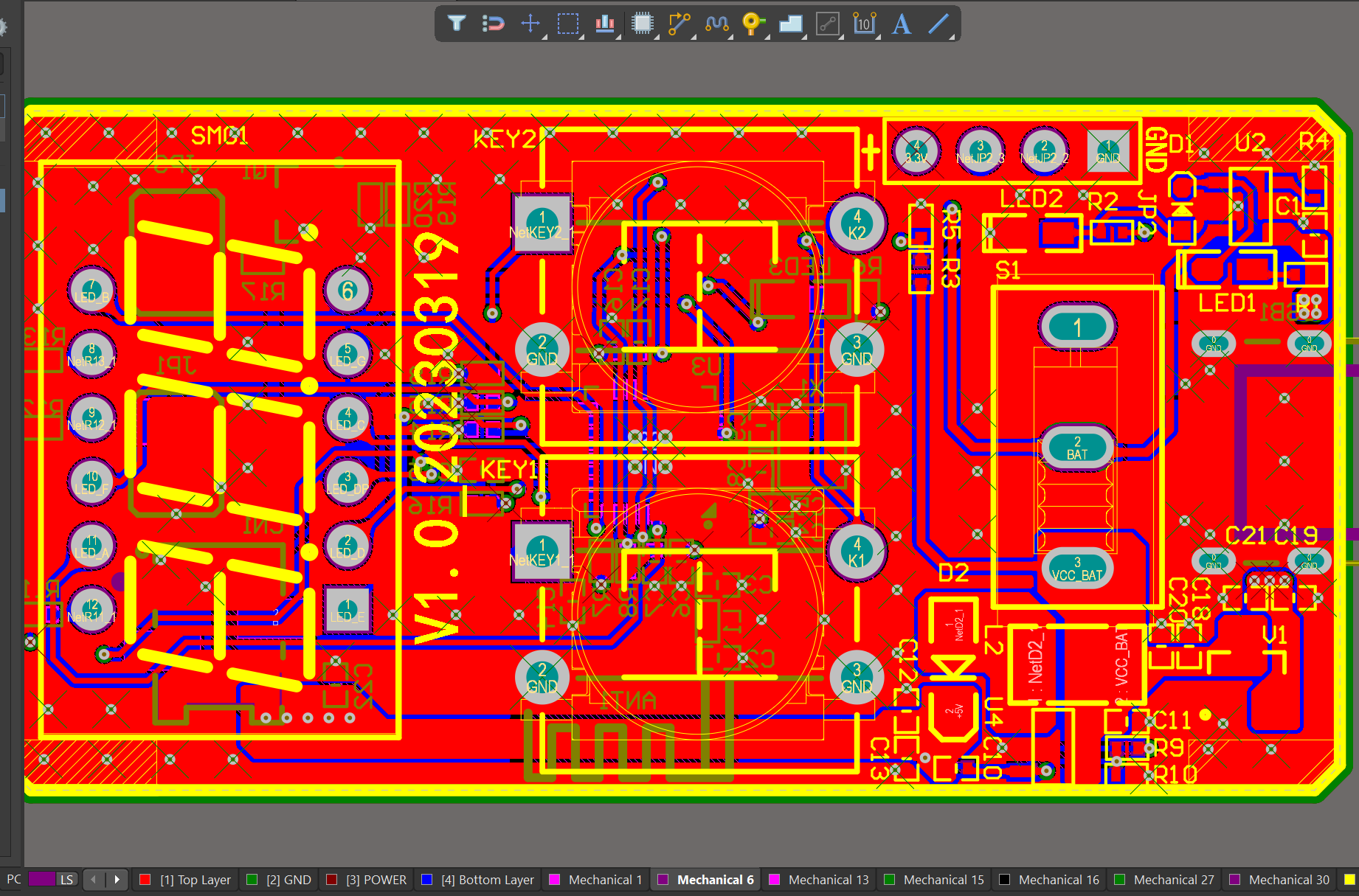

Wir haben reiche Erfahrung mit der Erstellung eines Layouts mit einer Softwareplattform wie Altium Designer. Dieses Layout zeigt Ihnen das genaue Aussehen und die Platzierung der Komponenten auf Ihrer Platine.

Ihre Arbeitsergebnisse liegen immer vor dem Zeitplan und sind von höchster Qualität.

FAQ-Leitfaden

Wie wirkt sich die Art der Leiterplattenverbindung (kabelgebunden oder drahtlos) auf das Design und die Funktionen aus?

3. wie wirkt sich die Anzahl der Lagen einer Leiterplatte auf ihre Funktionalität aus?

4. können PCBs auf der Grundlage spezifischer Designanforderungen angepasst werden?

Wie wichtig sind Leiterbahnbreite und -abstand bei einem PCB-Design?

6. wie wirkt sich die Art der verwendeten Lötmaske auf die Leistung der Leiterplatte aus?

7. ist es möglich, auf jeder Seite einer Leiterplatte unterschiedliche Bauteile zu haben?

1. wie wirken sich die Größe und Form der Löcher auf den Herstellungsprozess einer Leiterplatte aus?

Wir investieren weiterhin in Forschung und Entwicklung und bringen immer wieder innovative Produkte auf den Markt.

Die Größe und Form der Löcher auf einer Leiterplatte kann den Herstellungsprozess auf verschiedene Weise beeinflussen:

1. Das Bohrverfahren: Größe und Form der Löcher bestimmen die Art des Bohrers und die für die Herstellung der Löcher erforderliche Bohrgeschwindigkeit. Kleinere Löcher erfordern kleinere Bohrer und langsamere Bohrgeschwindigkeiten, während größere Löcher größere Bohrer und schnellere Bohrgeschwindigkeiten erfordern. Die Form des Lochs kann auch die Stabilität des Bohrers und die Genauigkeit des Bohrvorgangs beeinflussen.

2. Beschichtungsverfahren: Nachdem die Löcher gebohrt wurden, müssen sie mit einem leitfähigen Material beschichtet werden, um elektrische Verbindungen zwischen den verschiedenen Schichten der Leiterplatte herzustellen. Die Größe und Form der Löcher kann den Beschichtungsprozess beeinflussen, da größere oder unregelmäßig geformte Löcher mehr Beschichtungsmaterial und längere Beschichtungszeiten erfordern können.

3. Lötprozess: Die Größe und Form der Löcher kann sich auch auf den Lötprozess auswirken. Kleinere Löcher erfordern möglicherweise eine präzisere Platzierung der Bauteile und sorgfältigere Löttechniken, während größere Löcher ein einfacheres Löten ermöglichen.

4. Platzierung von Bauteilen: Die Größe und Form der Löcher kann sich auch auf die Platzierung der Bauteile auf der Leiterplatte auswirken. Kleinere Löcher können die Größe der zu verwendenden Komponenten einschränken, während größere Löcher mehr Flexibilität bei der Platzierung der Komponenten ermöglichen können.

5. PCB-Design: Die Größe und Form der Löcher kann sich auch auf das Gesamtdesign der Leiterplatte auswirken. Unterschiedliche Lochgrößen und -formen können unterschiedliche Routing- und Layout-Strategien erfordern, was sich auf die Gesamtfunktionalität und Leistung der Leiterplatte auswirken kann.

Insgesamt können Größe und Form der Löcher auf einer Leiterplatte den Herstellungsprozess erheblich beeinflussen und sollten in der Entwurfsphase sorgfältig berücksichtigt werden, um eine effiziente und genaue Produktion zu gewährleisten.

Wie wirkt sich die Art der Leiterplattenverbindung (kabelgebunden oder drahtlos) auf das Design und die Funktionen aus?

Unsere Produkte und Dienstleistungen decken ein breites Spektrum an Bereichen ab und entsprechen den Anforderungen verschiedener Branchen.

Die Art der Leiterplattenverbindung, ob verdrahtet oder drahtlos, kann einen erheblichen Einfluss auf das Design und die Eigenschaften der Leiterplatte haben. Einige der wichtigsten Möglichkeiten, wie sich die Art der Verbindung auf das Design und die Eigenschaften der Leiterplatte auswirken kann, sind:

1. Größe und Formfaktor: Für verdrahtete Leiterplatten sind in der Regel physische Steckverbinder und Kabel erforderlich, die die Gesamtgröße und den Formfaktor der Leiterplatte erhöhen können. Bei drahtlosen Leiterplatten hingegen sind keine physischen Anschlüsse und Kabel erforderlich, was ein kleineres und kompakteres Design ermöglicht.

2. Stromverbrauch: Verdrahtete Leiterplatten benötigen eine konstante Stromversorgung, um zu funktionieren, während drahtlose Leiterplatten mit Batterien betrieben werden können. Dies kann sich auf den Stromverbrauch und die Batterielebensdauer des Geräts auswirken, was sich wiederum auf das Gesamtdesign und die Funktionen der Leiterplatte auswirken kann.

3. Flexibilität und Mobilität: Drahtlose Leiterplatten bieten mehr Flexibilität und Mobilität, da sie keine physischen Verbindungen haben, die die Bewegung einschränken. Dies kann bei Anwendungen von Vorteil sein, bei denen das Gerät bewegt oder an verschiedenen Orten eingesetzt werden muss.

4. Datenübertragungsgeschwindigkeit: Kabelgebundene Leiterplatten haben in der Regel eine höhere Datenübertragungsgeschwindigkeit als drahtlose Leiterplatten. Dies kann sich auf das Design und die Merkmale der Leiterplatte auswirken, da bestimmte Anwendungen eine hohe Datenübertragungsgeschwindigkeit erfordern können.

5. Kosten: Die Art der Verbindung kann sich auch auf die Kosten der Leiterplatte auswirken. Für verdrahtete Leiterplatten sind unter Umständen zusätzliche Komponenten wie Steckverbinder und Kabel erforderlich, was die Gesamtkosten in die Höhe treiben kann. Für drahtlose Leiterplatten hingegen sind unter Umständen fortschrittlichere Technologien und Komponenten erforderlich, was sie teurer macht.

6. Verlässlichkeit: Verdrahtete Leiterplatten gelten im Allgemeinen als zuverlässiger, da sie eine physische Verbindung haben, die weniger anfällig für Störungen oder Signalverluste ist. Kabellose Leiterplatten hingegen können anfälliger für Störungen und Signalverluste sein, was ihre Zuverlässigkeit beeinträchtigen kann.

Insgesamt kann sich die Art der Leiterplattenverbindung erheblich auf das Design und die Eigenschaften der Leiterplatte auswirken, und es ist wichtig, bei der Wahl zwischen drahtgebundenen und drahtlosen Verbindungen die spezifischen Anforderungen der Anwendung sorgfältig zu berücksichtigen.

3. wie wirkt sich die Anzahl der Lagen einer Leiterplatte auf ihre Funktionalität aus?

Wir sollten über eine stabile Lieferkette und Logistikkapazitäten verfügen und unseren Kunden qualitativ hochwertige und preisgünstige Produkte für die Leiterplattenmontage anbieten.

Die Anzahl der Lagen einer Leiterplatte (PCB - Printed Circuit Board) kann ihre Funktionalität auf verschiedene Weise beeinflussen:

1. Komplexität: Die Anzahl der Lagen auf einer Leiterplatte bestimmt die Komplexität des Schaltungsentwurfs, der realisiert werden kann. Je mehr Lagen, desto mehr Komponenten und Verbindungen können in das Design aufgenommen werden, was es komplexer und vielseitiger macht.

2. Größe: Eine Leiterplatte mit mehr Lagen kann im Vergleich zu einer Leiterplatte mit weniger Lagen kleiner sein, da sie ein kompakteres Layout von Bauteilen und Anschlüssen ermöglicht. Dies ist besonders wichtig bei Geräten mit begrenztem Platz, wie Smartphones und Wearables.

3. Signalintegrität: Die Anzahl der Lagen in einer Leiterplatte kann sich auch auf die Signalintegrität der Schaltung auswirken. Mehr Lagen ermöglichen eine bessere Signalführung und verringern das Risiko von Interferenzen und Übersprechen zwischen verschiedenen Komponenten.

4. Stromverteilung: Leiterplatten mit mehreren Lagen können spezielle Stromversorgungs- und Erdungsebenen haben, die eine gleichmäßige Stromverteilung über die Schaltung ermöglichen. Dies verbessert die Gesamtleistung und Stabilität der Schaltung.

5. Kosten: Die Anzahl der Lagen einer Leiterplatte kann sich auch auf ihre Kosten auswirken. Mehr Lagen bedeuten mehr Materialien und Herstellungsverfahren, was die Gesamtkosten der Leiterplatte erhöhen kann.

6. Wärmemanagement: Leiterplatten mit mehr Lagen können ein besseres Wärmemanagement aufweisen, da sie die Platzierung von Durchkontaktierungen und Kühlkörpern zur effizienteren Wärmeableitung ermöglichen. Dies ist wichtig für Anwendungen mit hoher Leistung, die viel Wärme erzeugen.

Zusammenfassend lässt sich sagen, dass die Anzahl der Lagen einer Leiterplatte erhebliche Auswirkungen auf ihre Funktionalität, Komplexität, Größe, Signalintegrität, Stromverteilung, Kosten und Wärmemanagement haben kann. Die Entwickler müssen die Anzahl der für eine Leiterplatte erforderlichen Lagen auf der Grundlage der spezifischen Anforderungen der Schaltung und des Geräts, in dem sie verwendet werden soll, sorgfältig abwägen.

4. können PCBs auf der Grundlage spezifischer Designanforderungen angepasst werden?

Wir verfügen über reiche Branchenerfahrung und Fachkenntnisse und sind auf dem Markt sehr wettbewerbsfähig.

Ja, PCBs (Leiterplatten) können auf der Grundlage spezifischer Designanforderungen angepasst werden. Dies geschieht in der Regel durch den Einsatz von CAD-Software (Computer-Aided Design), die die Erstellung eines kundenspezifischen Layouts und Designs für die Leiterplatte ermöglicht. Das Design kann so angepasst werden, dass es bestimmte Anforderungen an Größe, Form und Funktionalität erfüllt sowie bestimmte Komponenten und Merkmale enthält. Der Anpassungsprozess kann auch die Auswahl geeigneter Materialien und Fertigungstechniken beinhalten, um sicherzustellen, dass die Leiterplatte den gewünschten Spezifikationen entspricht.

Wie wichtig sind Leiterbahnbreite und -abstand bei einem PCB-Design?

Unsere Produkte für die Leiterplattenmontage haben wettbewerbsfähige und differenzierte Vorteile und fördern aktiv die digitale Transformation und Innovation.

Die Leiterbahnbreite und -abstände in einem Leiterplattendesign sind entscheidende Faktoren, die die Leistung und Zuverlässigkeit der Schaltung stark beeinflussen können. Hier sind einige Gründe dafür:

1. Strombelastbarkeit: Die Leiterbahnbreite bestimmt die Strommenge, die durch die Leiterbahn fließen kann, ohne eine übermäßige Erwärmung zu verursachen. Eine zu geringe Leiterbahnbreite kann zu Überhitzung und Beschädigung der Schaltung führen.

2. Spannungsabfall: Die Leiterbahnbreite wirkt sich auch auf den Spannungsabfall über der Leiterbahn aus. Eine schmale Leiterbahn hat einen höheren Widerstand, was zu einem höheren Spannungsabfall führt. Dies kann zu einem Absinken des Spannungspegels am Ende der Leiterbahn führen und die Leistung der Schaltung beeinträchtigen.

3. Signalintegrität: Der Abstand zwischen den Leiterbahnen ist entscheidend für die Wahrung der Signalintegrität. Ist der Abstand zu gering, kann es zu Übersprechen und Interferenzen zwischen den Signalen kommen, was zu Fehlern und Störungen in der Schaltung führt.

4. Wärmemanagement: Der Abstand zwischen den Leiterbahnen spielt ebenfalls eine Rolle beim Wärmemanagement. Ein angemessener Abstand zwischen den Leiterbahnen ermöglicht eine bessere Luftzirkulation, wodurch die Wärme aus der Schaltung abgeleitet werden kann. Dies ist besonders wichtig für Schaltungen mit hohem Stromverbrauch.

5. Einschränkungen bei der Herstellung: Auch die Breite und der Abstand der Leiterbahnen müssen im Herstellungsprozess berücksichtigt werden. Wenn die Leiterbahnen zu dicht beieinander liegen, kann es schwierig sein, die Leiterplatte zu ätzen und zu prüfen, was zu Herstellungsfehlern führt.

Zusammenfassend lässt sich sagen, dass die Leiterbahnbreite und -abstände kritische Parameter sind, die bei der Entwicklung von Leiterplatten sorgfältig berücksichtigt werden müssen, um die ordnungsgemäße Funktion und Zuverlässigkeit der Schaltung zu gewährleisten.

6. wie wirkt sich die Art der verwendeten Lötmaske auf die Leistung der Leiterplatte aus?

Wir verfügen über einen großen Entwicklungsspielraum auf in- und ausländischen Märkten. Leiterplattenmontageprozesse haben große Vorteile in Bezug auf Preis, Qualität und Liefertermin.

Die Art der verwendeten Lötmaske kann die Leistung der Leiterplatte auf verschiedene Weise beeinflussen:

1. Isolierung: Die Lötmaske wird verwendet, um die Kupferbahnen auf einer Leiterplatte zu isolieren und zu verhindern, dass sie miteinander in Kontakt kommen und einen Kurzschluss verursachen. Die Art der verwendeten Lötstoppmaske kann den Grad der Isolierung beeinflussen, was sich auf die allgemeine Zuverlässigkeit und Funktionalität der Leiterplatte auswirken kann.

2. Lötbarkeit: Auch die Lötmaske spielt eine entscheidende Rolle im Lötprozess. Die Art der verwendeten Lötmaske kann die Oberflächenspannung und die Benetzungseigenschaften des Lots beeinflussen, was sich auf die Qualität der Lötstellen und die allgemeine Zuverlässigkeit der Leiterplatte auswirken kann.

3. Thermische Beständigkeit: Die Lötstoppmaske kann auch als thermische Barriere dienen und die Leiterplatte vor übermäßiger Hitze schützen. Die Art der verwendeten Lötstoppmaske kann den Wärmewiderstand der Leiterplatte beeinflussen, was sich auf ihre Fähigkeit zur Wärmeableitung und ihre allgemeine thermische Leistung auswirken kann.

4. Chemische Beständigkeit: Die Lötstoppmaske ist während des Herstellungsprozesses der Leiterplatte auch verschiedenen Chemikalien ausgesetzt, z. B. Flussmittel und Reinigungsmittel. Die Art der verwendeten Lötstoppmaske kann ihre Beständigkeit gegen diese Chemikalien beeinflussen, was sich auf die allgemeine Haltbarkeit und Zuverlässigkeit der Leiterplatte auswirken kann.

5. Elektrische Eigenschaften: Die Art der verwendeten Lötmaske kann sich auch auf die elektrischen Eigenschaften der Leiterplatte auswirken, z. B. auf die Dielektrizitätskonstante und den Verlustfaktor. Diese Eigenschaften können sich auf die Leistung von Hochfrequenzschaltungen und die Signalintegrität auswirken.

Insgesamt kann die Art der verwendeten Lötmaske einen erheblichen Einfluss auf die Leistung, Zuverlässigkeit und Haltbarkeit einer Leiterplatte haben. Um eine optimale Leistung zu gewährleisten, muss die geeignete Lötstoppmaske für eine bestimmte Anwendung sorgfältig ausgewählt werden.

7. ist es möglich, auf jeder Seite einer Leiterplatte unterschiedliche Bauteile zu haben?

Wir setzen auf Innovation und kontinuierliche Verbesserung, um einen Wettbewerbsvorteil zu erhalten.

Ja, es ist möglich, auf jeder Seite einer Leiterplatte unterschiedliche Bauteile zu haben. Dies wird als doppelseitige Leiterplatte oder zweilagige Leiterplatte bezeichnet. Die Bauteile auf jeder Seite können durch Durchkontaktierungen verbunden werden. Das sind kleine Löcher, die durch die Leiterplatte gebohrt werden und elektrische Verbindungen zwischen den Lagen ermöglichen. Auf diese Weise lassen sich kompaktere und komplexere Schaltungen entwerfen. Allerdings wird dadurch auch der Herstellungsprozess komplexer und die Kosten für die Leiterplatte können steigen.

Tags:12v batterieladegerät platine