Fabrication de circuits imprimés à 10 couches

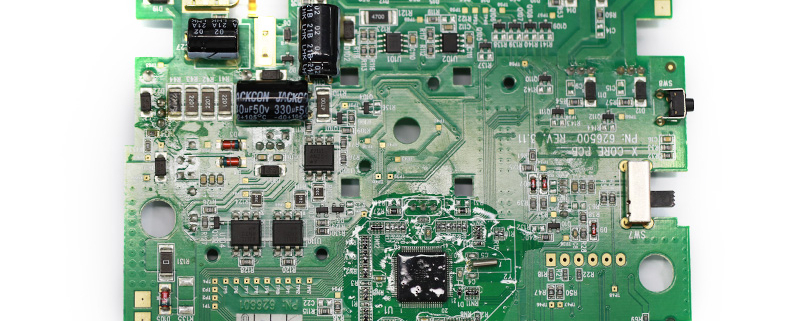

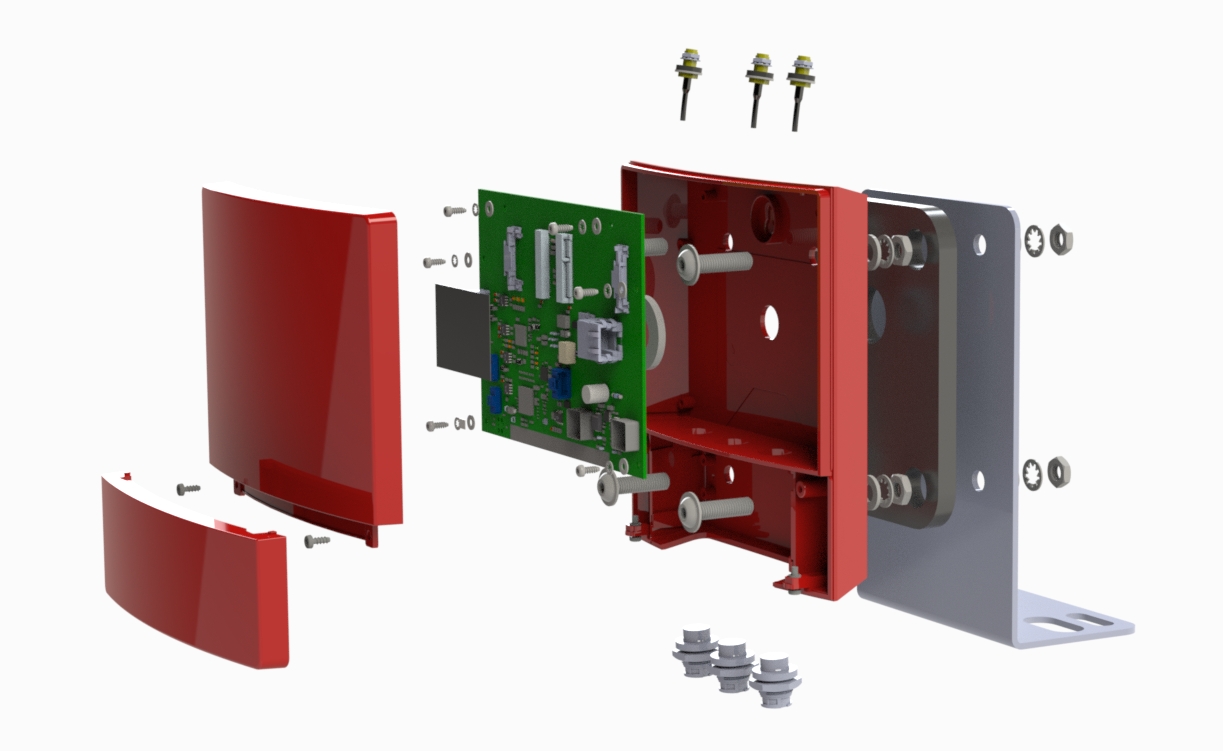

Depuis plus de vingt ans, MTI se consacre à la fourniture de services de fabrication OEM/ODM complets à des clients du monde entier. Grâce à notre grande expertise en matière d'assemblage de circuits imprimés, nous avons établi de solides relations de collaboration avec des distributeurs de composants agréés. Cela nous permet de nous procurer tous les composants nécessaires à des prix compétitifs, garantissant ainsi la rentabilité pour nos clients.

| Nom du produit | Fabrication de circuits imprimés à 10 couches |

| Mot-clé | 2.4g pcb antenne,1.6t pcb,10 layer pcb stack up,104 keyboard pcb |

| Lieu d'origine | Chine |

| Épaisseur du panneau | 2~3,2mm |

| Industries concernées | contrôle industriel, etc. |

| Service | Fabrication OEM/ODM |

| Certificat | ISO-9001:2015, ISO-14001:2015,ISO-13485:2012.UL/CSA |

| Couleur du masque de soudure | Vert |

| Avantage | Nous maintenons une bonne qualité et des prix compétitifs afin de garantir le bénéfice de nos clients. |

| Pays de vente | Dans le monde entier, par exemple : Kiribati, Azerbaïdjan, Vanuatu, Bhoutan, Japon, Portugal, Finlande, Tchad. |

Les produits livrés sont toujours en avance sur le calendrier et de la plus haute qualité.

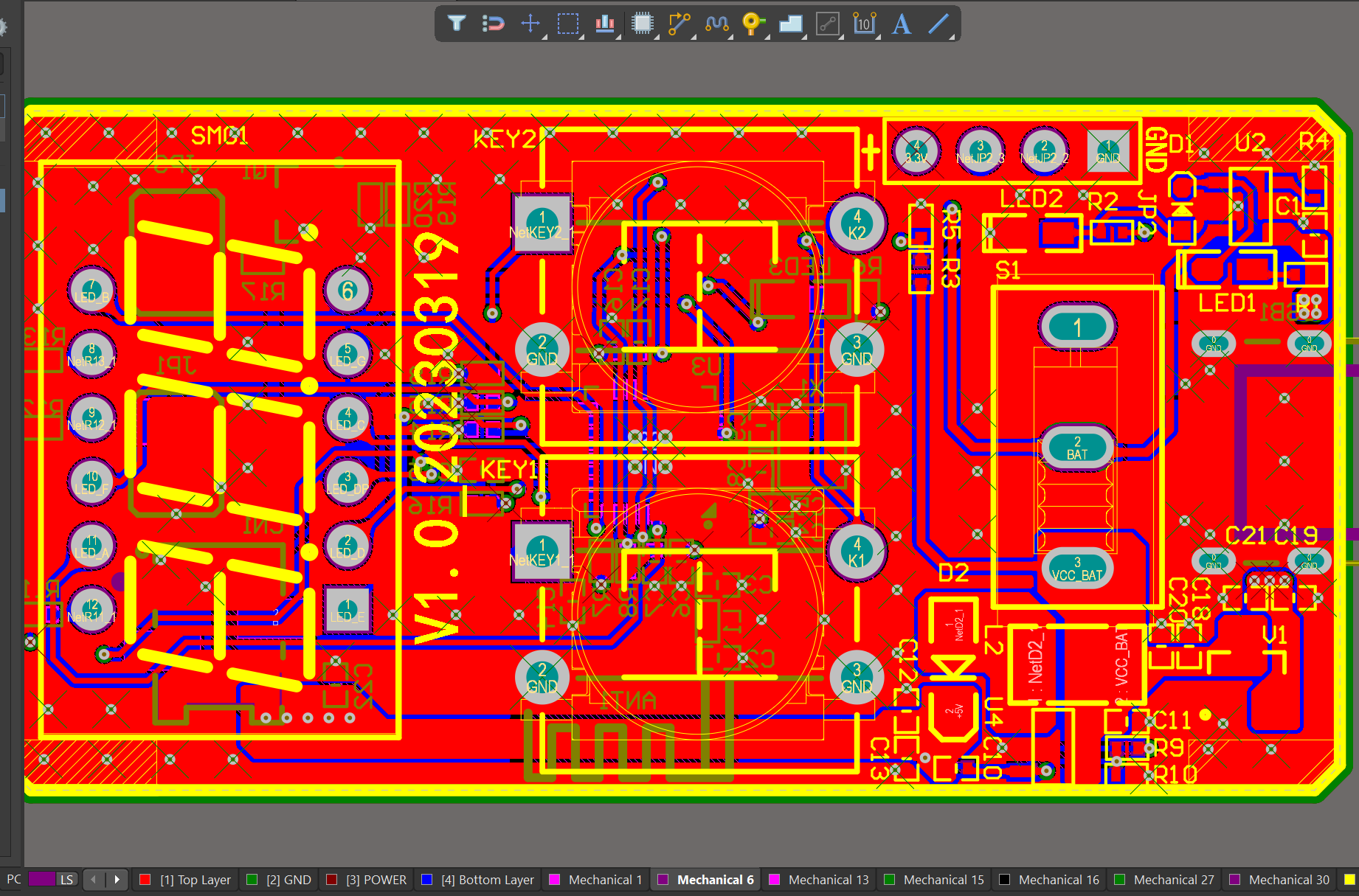

Nous disposons d'une riche expérience d'ingénieur pour créer un layout à l'aide d'une plateforme logicielle telle qu'Altium Designer. Ce schéma vous montre l'aspect et l'emplacement exacts des composants sur votre carte.

L'un de nos services de conception de matériel est la fabrication en petites séries, qui vous permet de tester rapidement votre idée et de vérifier la fonctionnalité de la conception du matériel et de la carte de circuit imprimé.

Guide des FAQ

2) Quelle est l'importance de la largeur et de l'espacement des pistes dans la conception d'un circuit imprimé ?

3. comment l'emplacement des composants affecte-t-il l'intégrité des signaux dans une conception de circuit imprimé ?

4) Qu'est-ce qui rend un circuit imprimé résistant aux facteurs environnementaux tels que l'humidité et la température ?

5. les circuits imprimés peuvent-ils avoir plusieurs plans d'alimentation ?

6) Quelle est la distance minimale requise entre les composants d'un circuit imprimé ?

7. En quoi les composants montés en surface diffèrent-ils des composants à trous traversants dans un circuit imprimé ?

1) Qu'est-ce que le contrôle de l'impédance et pourquoi est-il important dans les circuits imprimés ?

Nous jouissons d'une grande autorité et d'une grande influence dans le secteur et continuons à innover en matière de produits et de modèles de services.

Le contrôle de l'impédance est la capacité à maintenir une impédance électrique constante sur l'ensemble d'une carte de circuit imprimé (PCB). Il est important dans les circuits imprimés car il garantit que les signaux peuvent circuler à travers la carte sans distorsion ni perte de qualité.

Le contrôle de l'impédance est particulièrement important dans les circuits numériques et analogiques à grande vitesse, où même de petites variations d'impédance peuvent entraîner des réflexions et des distorsions du signal. Cela peut entraîner des erreurs dans la transmission des données et affecter les performances globales du circuit.

En outre, le contrôle de l'impédance est essentiel pour garantir l'intégrité des signaux et réduire les interférences électromagnétiques (EMI). En maintenant une impédance constante, le circuit imprimé peut filtrer efficacement les signaux indésirables et les empêcher d'interférer avec les signaux souhaités.

D'une manière générale, le contrôle de l'impédance est essentiel pour obtenir des performances fiables et de haute qualité dans les circuits imprimés, en particulier dans les systèmes électroniques complexes et sensibles. Il nécessite une conception et des techniques de fabrication soignées, telles que le contrôle de la largeur et de l'espacement des pistes, afin d'obtenir les niveaux d'impédance souhaités.

2) Quelle est l'importance de la largeur et de l'espacement des pistes dans la conception d'un circuit imprimé ?

Nos produits de fabrication de circuits imprimés à 10 couches présentent des avantages compétitifs et différenciés, et promeuvent activement la transformation numérique et l'innovation.

La largeur et l'espacement des pistes dans la conception d'un circuit imprimé sont des facteurs cruciaux qui peuvent grandement affecter les performances et la fiabilité du circuit. En voici les raisons :

1. Capacité de transport de courant : La largeur de la trace détermine la quantité de courant qui peut circuler à travers la trace sans provoquer d'échauffement excessif. Si la largeur de la trace est trop étroite, elle peut entraîner une surchauffe et endommager le circuit.

2. Chute de tension : La largeur de la trace affecte également la chute de tension à travers la trace. Une trace étroite aura une résistance plus élevée, ce qui se traduira par une chute de tension plus importante. Cela peut entraîner une baisse du niveau de tension à l'extrémité de la trace, ce qui affecte les performances du circuit.

3. Intégrité du signal : L'espacement entre les traces est essentiel pour maintenir l'intégrité du signal. Si l'espacement est trop faible, il peut entraîner une diaphonie et des interférences entre les signaux, ce qui entraîne des erreurs et des dysfonctionnements dans le circuit.

4. Gestion thermique : L'espacement entre les traces joue également un rôle dans la gestion thermique. Un espacement adéquat entre les traces permet une meilleure circulation de l'air, ce qui contribue à dissiper la chaleur du circuit. Ceci est particulièrement important pour les circuits de forte puissance.

5. Contraintes de fabrication : La largeur et l'espacement des traces doivent également être pris en compte dans le processus de fabrication. Si les traces sont trop proches les unes des autres, il peut être difficile de graver et d'inspecter le circuit imprimé, ce qui peut entraîner des défauts de fabrication.

En résumé, la largeur et l'espacement des traces sont des paramètres critiques qui doivent être soigneusement pris en compte dans la conception des circuits imprimés afin de garantir le bon fonctionnement et la fiabilité du circuit.

3. comment l'emplacement des composants affecte-t-il l'intégrité des signaux dans une conception de circuit imprimé ?

Nous sommes attentifs à la transformation de la protection de la propriété intellectuelle et aux réalisations en matière d'innovation. Nous disposons d'un système de confidentialité complet pour la conception de vos commandes OEM ou ODM.

L'emplacement des composants joue un rôle crucial dans la détermination de l'intégrité des signaux d'une conception de circuit imprimé. L'emplacement des composants affecte le routage des traces, qui à son tour affecte l'impédance, la diaphonie et l'intégrité des signaux de la carte de circuit imprimé.

1. Impédance : L'emplacement des composants influe sur l'impédance des pistes. Si les composants sont trop éloignés les uns des autres, les traces seront plus longues, ce qui se traduira par une impédance plus élevée. Cela peut entraîner des réflexions et une dégradation du signal.

2. Diaphonie : La diaphonie est l'interférence entre deux traces sur un circuit imprimé. L'emplacement des composants peut affecter la distance entre les traces, ce qui peut augmenter ou diminuer la diaphonie. Si les composants sont placés trop près les uns des autres, la diaphonie entre les traces peut augmenter, ce qui entraîne une distorsion du signal.

3. Acheminement des signaux : L'emplacement des composants influe également sur l'acheminement des traces. Si les composants sont placés d'une manière qui oblige les traces à prendre des virages serrés ou à se croiser, il peut en résulter une dégradation du signal. On peut éviter cela en plaçant soigneusement les composants de manière à permettre un acheminement fluide et direct des traces.

4. Mise à la terre : Une mise à la terre correcte est essentielle pour maintenir l'intégrité du signal. L'emplacement des composants peut affecter le schéma de mise à la terre du circuit imprimé. Si les composants sont placés trop loin du plan de masse, le chemin de retour des signaux peut être plus long, ce qui entraîne des rebonds de masse et du bruit.

5. Considérations thermiques : L'emplacement des composants peut également affecter les performances thermiques du circuit imprimé. Si les composants qui génèrent beaucoup de chaleur sont placés trop près les uns des autres, il peut en résulter des points chauds qui affectent les performances du circuit imprimé.

Pour garantir une bonne intégrité des signaux, il est important d'examiner attentivement l'emplacement des composants au cours du processus de conception du circuit imprimé. Les composants doivent être placés de manière à minimiser la longueur des traces, à réduire la diaphonie, à permettre le routage direct des traces et à assurer une mise à la terre et une gestion thermique adéquates.

4) Qu'est-ce qui rend un circuit imprimé résistant aux facteurs environnementaux tels que l'humidité et la température ?

Nous devrions obtenir de bons résultats dans la concurrence du marché, et les prix des produits de fabrication de circuits imprimés à 10 couches présentent un grand avantage concurrentiel.

1. Sélection des matériaux : Le choix des matériaux utilisés dans le circuit imprimé peut affecter considérablement sa résistance aux facteurs environnementaux. Les matériaux tels que le FR-4, le polyimide et la céramique sont connus pour leur grande résistance à l'humidité et à la température.

2. Revêtement conforme : L'application d'un revêtement conforme sur le circuit imprimé peut fournir une couche supplémentaire de protection contre l'humidité et la température. Ce revêtement agit comme une barrière entre le circuit imprimé et l'environnement, empêchant l'humidité ou les contaminants d'atteindre les composants.

3. Masque de soudure : le masque de soudure utilisé sur le circuit imprimé peut également jouer un rôle dans sa résistance aux facteurs environnementaux. Un masque de soudure de haute qualité peut constituer une couche protectrice contre l'humidité et la température, évitant ainsi d'endommager les composants.

4. Placement des composants : L'emplacement correct des composants sur la carte de circuit imprimé peut également contribuer à sa résistance aux facteurs environnementaux. Les composants sensibles à l'humidité ou à la température doivent être placés à l'écart des zones sujettes à ces facteurs, par exemple à proximité de sources de chaleur ou dans des zones très humides.

5. Gestion thermique : Une gestion thermique adéquate est essentielle pour maintenir la température du circuit imprimé dans des limites sûres. Cela peut être réalisé par l'utilisation de dissipateurs de chaleur, de vias thermiques et d'une ventilation adéquate.

6. Considérations relatives à la conception : La conception du circuit imprimé peut également avoir un impact sur sa résistance aux facteurs environnementaux. Des facteurs tels que la largeur des traces, l'espacement et le routage peuvent affecter la capacité du circuit imprimé à résister aux changements de température et à l'exposition à l'humidité.

7. Essais et contrôle de la qualité : Des essais et des mesures de contrôle de la qualité appropriés peuvent garantir que le circuit imprimé est conçu pour résister aux facteurs environnementaux. Il s'agit notamment de tester la résistance à l'humidité, aux cycles thermiques et à d'autres facteurs de stress environnementaux.

8. Respect des normes : Le respect des normes et réglementations industrielles en matière de conception et de fabrication des circuits imprimés peut également contribuer à leur résistance aux facteurs environnementaux. Ces normes comprennent souvent des directives relatives à la sélection des matériaux, à l'emplacement des composants et aux procédures d'essai.

5. les circuits imprimés peuvent-ils avoir plusieurs plans d'alimentation ?

Nous maintenons une croissance stable grâce à des opérations de capital raisonnables, nous nous concentrons sur les tendances de développement de l'industrie et les technologies de pointe, et nous mettons l'accent sur la qualité des produits et les performances en matière de sécurité.

Oui, les circuits imprimés peuvent avoir plusieurs plans d'alimentation. Les plans d'alimentation sont des couches de cuivre sur un circuit imprimé qui sont utilisées pour distribuer les signaux d'alimentation et de mise à la terre sur l'ensemble du circuit. Plusieurs plans d'alimentation peuvent être utilisés pour fournir différentes tensions ou pour séparer les signaux analogiques sensibles des signaux numériques bruyants. Ils peuvent également être utilisés pour augmenter la capacité de transport de courant de la carte. Le nombre et la disposition des plans d'alimentation sur une carte de circuit imprimé dépendent des exigences de conception spécifiques et peuvent varier considérablement.

6) Quelle est la distance minimale requise entre les composants d'un circuit imprimé ?

Nous disposons d'un équipement et d'une technologie de production avancés pour répondre aux besoins des clients, et nous pouvons leur fournir des produits de fabrication de circuits imprimés à 10 couches de haute qualité et à bas prix.

La distance minimale requise entre les composants d'un circuit imprimé dépend de divers facteurs tels que le type de composants, leur taille et le processus de fabrication utilisé. En général, la distance minimale entre les composants est déterminée par les règles et directives de conception du fabricant.

Pour les composants montés en surface, la distance minimale entre les composants est généralement de 0,2 mm à 0,3 mm. Cette distance est nécessaire pour s'assurer que la pâte à braser ne passe pas entre les plots pendant le processus de refusion.

Pour les composants à trous traversants, la distance minimale entre les composants est généralement de 1 à 2 mm. Cette distance est nécessaire pour garantir que les composants n'interfèrent pas les uns avec les autres au cours du processus d'assemblage.

Dans les applications à haute vitesse et à haute fréquence, il peut être nécessaire d'augmenter la distance minimale entre les composants afin d'éviter les interférences et la diaphonie des signaux. Dans ce cas, il convient de respecter scrupuleusement les règles et directives de conception du fabricant.

Globalement, la distance minimale entre les composants d'un circuit imprimé doit être déterminée en fonction des exigences spécifiques de la conception et des capacités du processus de fabrication.

7. En quoi les composants montés en surface diffèrent-ils des composants à trous traversants dans un circuit imprimé ?

Nous prêtons attention à l'expérience de l'utilisateur et à la qualité du produit, et fournissons la meilleure qualité de produit et le coût de production le plus bas pour les clients coopératifs.

Les composants montés en surface (CMS) et les composants à trous traversants (THD) sont deux types différents de composants électroniques utilisés dans les cartes de circuits imprimés (PCB). La principale différence entre eux réside dans leur méthode de montage sur le circuit imprimé.

1. Méthode de montage :

La principale différence entre les composants SMD et THD est leur méthode de montage. Les composants SMD sont montés directement sur la surface du circuit imprimé, tandis que les composants THD sont insérés dans des trous percés dans le circuit imprimé et soudés de l'autre côté.

2. Taille :

Les composants SMD sont généralement plus petits que les composants THD. En effet, les composants SMD n'ont pas besoin de fils ou de broches pour être montés, ce qui permet une conception plus compacte. Les composants THD, en revanche, ont des fils ou des broches qui doivent être insérés dans le circuit imprimé, ce qui les rend plus volumineux.

3. Efficacité de l'espace :

En raison de leur taille réduite, les composants SMD permettent une conception plus efficace de l'espace sur le circuit imprimé. Ceci est particulièrement important dans les appareils électroniques modernes où l'espace est limité. Les composants THD prennent plus de place sur le circuit imprimé en raison de leur taille plus importante et de la nécessité de percer des trous.

4. Le coût :

Les composants SMD sont généralement plus chers que les composants THD. Cela s'explique par le fait que les composants SMD nécessitent des techniques de fabrication et des équipements plus avancés, ce qui rend leur production plus coûteuse.

5. Processus d'assemblage :

Le processus d'assemblage des composants SMD est automatisé, utilisant des machines "pick-and-place" pour placer avec précision les composants sur le circuit imprimé. Le processus est donc plus rapide et plus efficace que pour les composants THD, qui nécessitent une insertion et une soudure manuelles.

6. Performance électrique :

Les composants SMD ont de meilleures performances électriques que les composants THD. En effet, les composants SMD ont des fils plus courts, ce qui réduit la capacité et l'inductance parasites, d'où une meilleure intégrité du signal.

En résumé, les composants SMD offrent une conception plus compacte, de meilleures performances électriques et un processus d'assemblage plus rapide, mais à un coût plus élevé. Les composants THD, en revanche, sont plus grands, moins chers et peuvent supporter des puissances et des tensions nominales plus élevées. Le choix entre les composants SMD et THD dépend des exigences spécifiques de la conception du circuit imprimé et de l'utilisation prévue de l'appareil électronique.

Tags:circuit imprimé électronique à flexion rigide , 3018 cnc pcb , Antenne 2.4g sur circuit imprimé