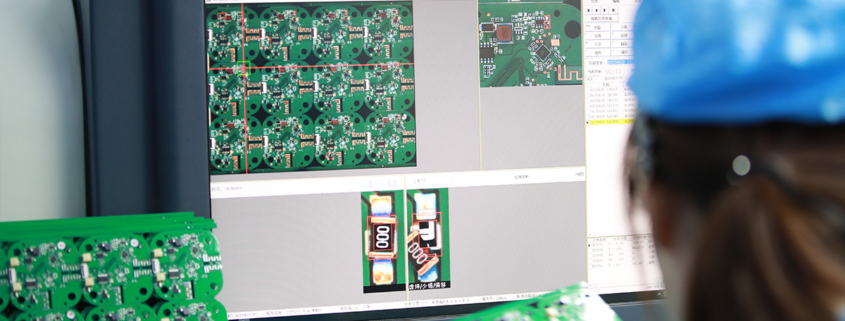

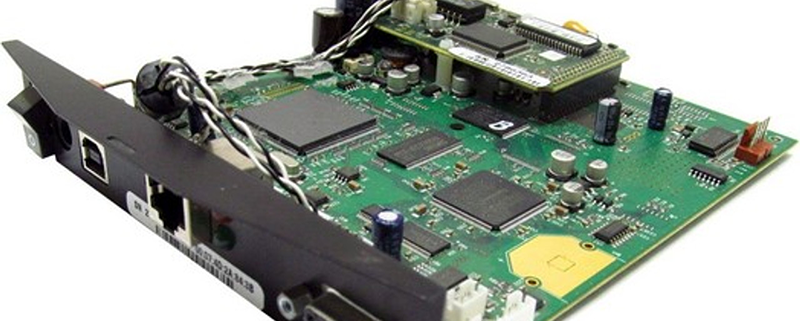

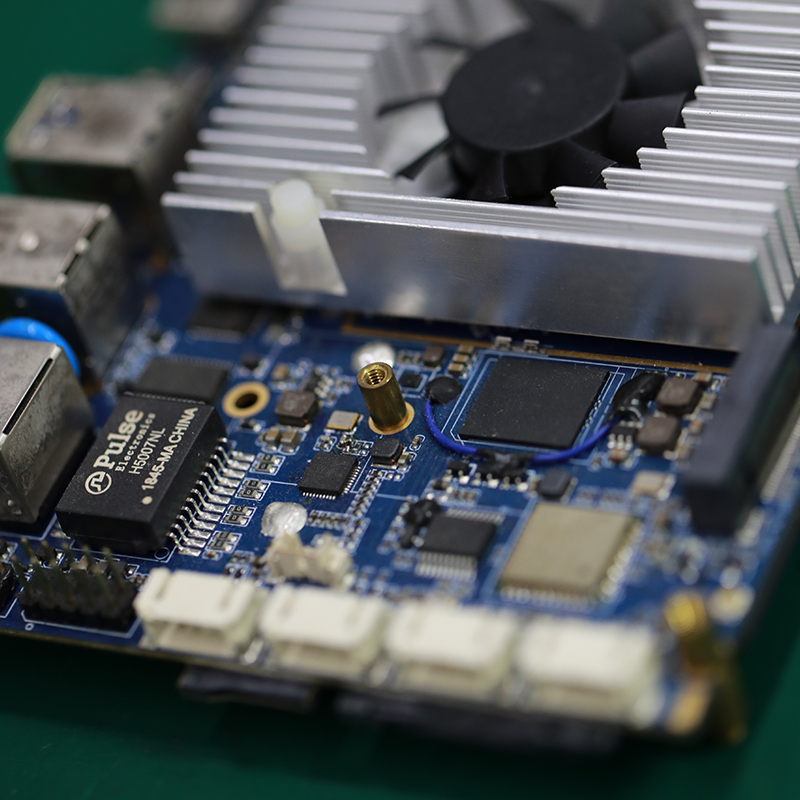

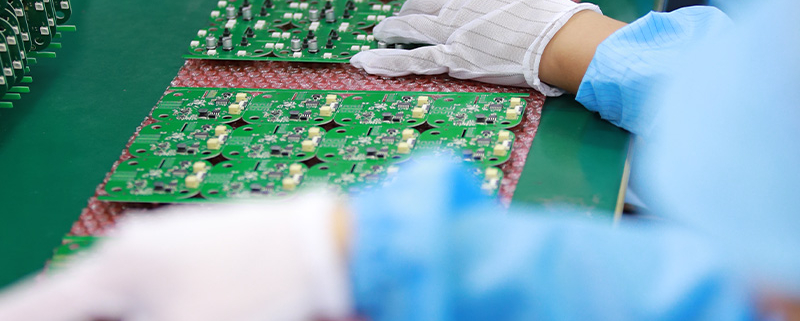

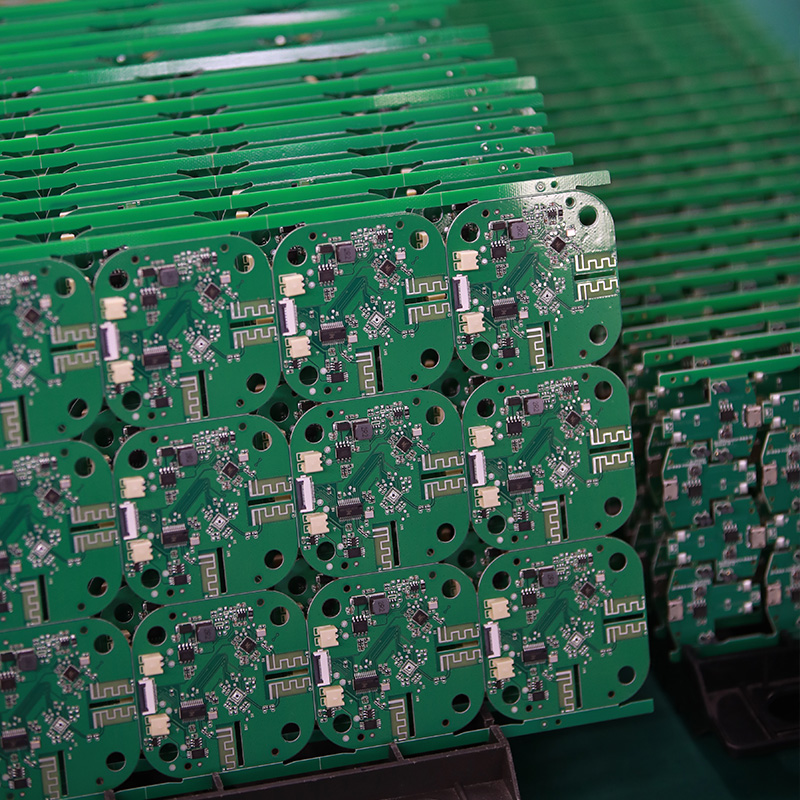

A MTI é especializada em serviços de fabrico de produtos electrónicos chave na mão, fornecendo soluções abrangentes desde a documentação do produto até à entrega de produtos de alta qualidade em todo o mundo.

With a wide range, good quality, reasonable prices and stylish designs, our products are extensively used in telecommunications.Our products are widely recognized and trusted by users and can meet continuously changing economic and social needs.We welcome new and old customers from all walks of life to contact us for future business relationships and mutual success!

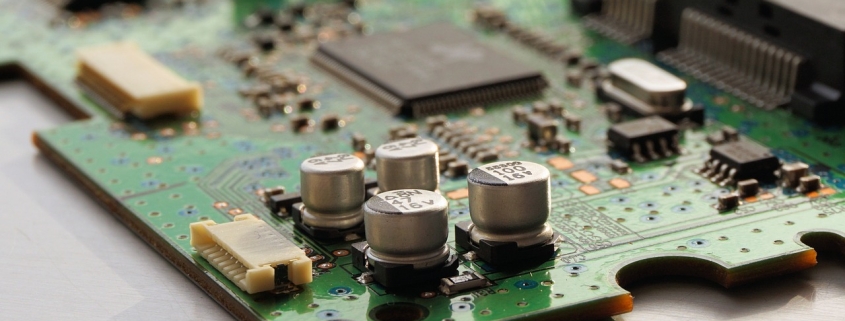

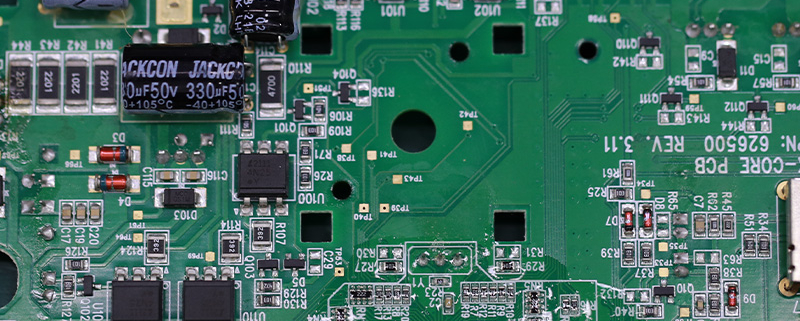

| Nome do produto | montagem de placas de circuito impresso |

| Palavra-chave | 3080 fe pcb,3018 pcb,1.2mm pcb,2.4 ghz pcb trace antenna |

| Local de origem | China |

| Espessura da placa | 2~3,2mm |

| Sectores aplicáveis | telecomunicações, etc. |

| Serviço | Fabrico OEM/ODM |

| Certificado | ISO-9001:2015, ISO-14001:2015,ISO-13485:2012.UL/CSA |

| Cor da máscara de solda | Preto |

| Vantagem | Mantemos a boa qualidade e o preço competitivo para garantir o benefício dos nossos clientes |

| País de vendas | All over the world for example:Solomon Islands,Costa Rica,Saint Pierre and Miquelon,Czech Republic,Benin,Comoros,Navassa Island,Luxembourg,Europa Island |

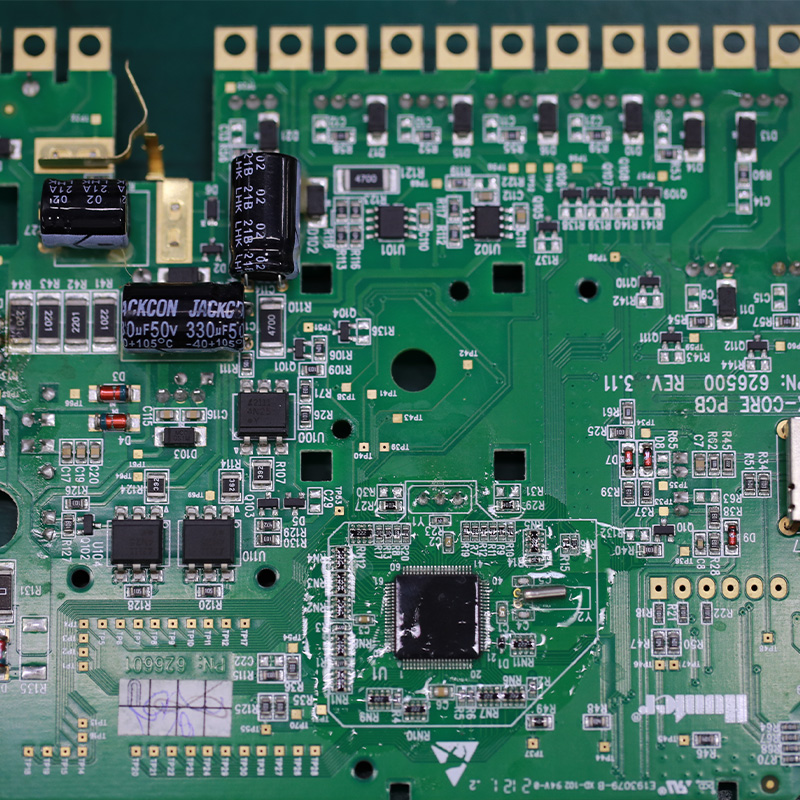

Um dos nossos serviços de conceção de hardware é o fabrico de pequenos lotes, que lhe permite testar rapidamente a sua ideia e verificar a funcionalidade da conceção de hardware e da placa PCB.

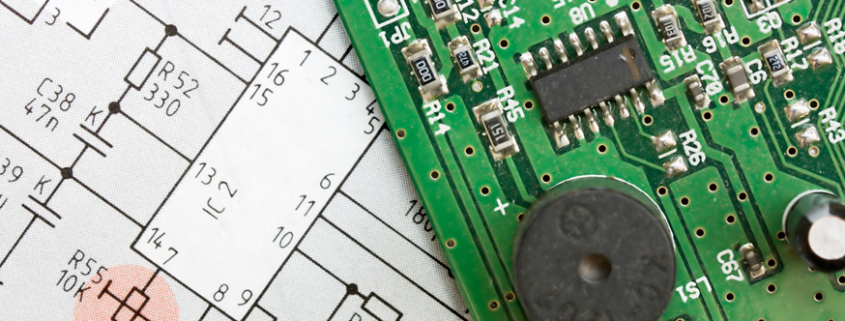

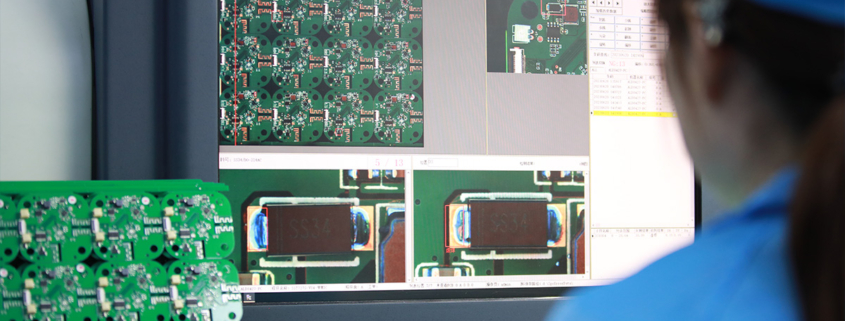

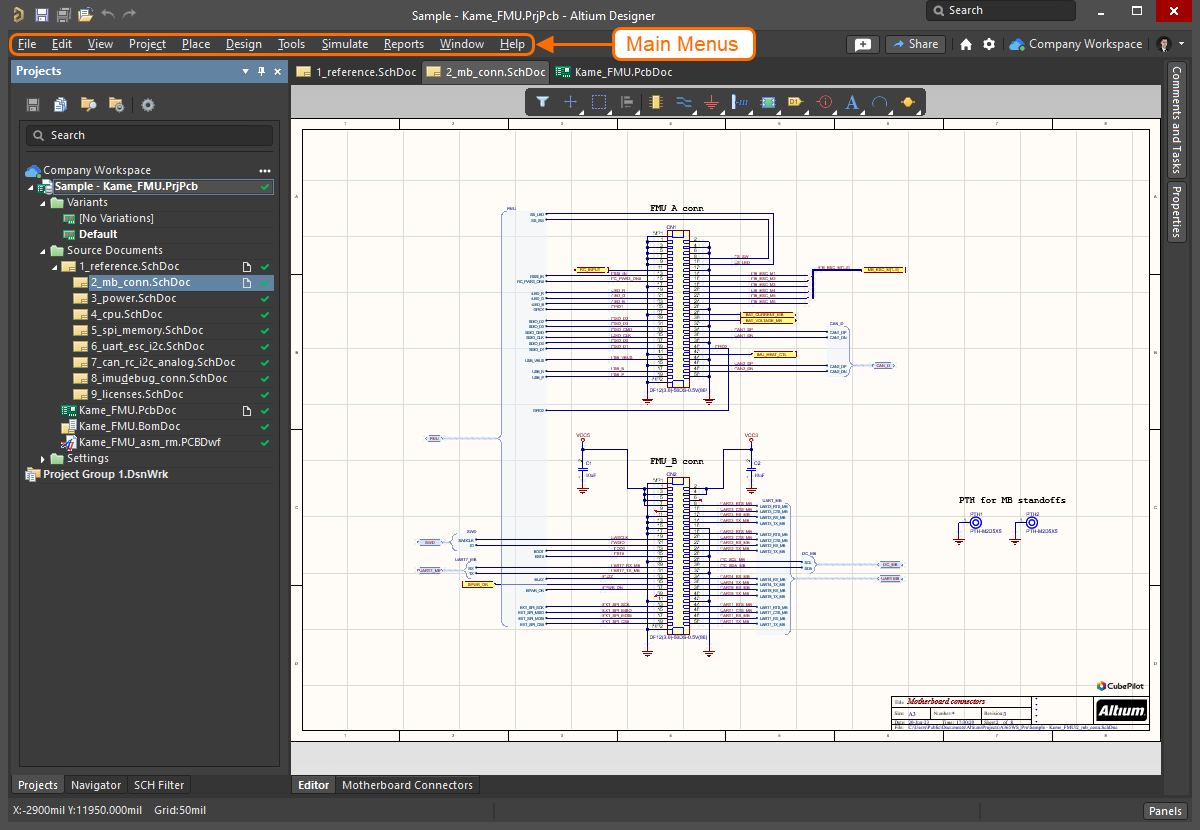

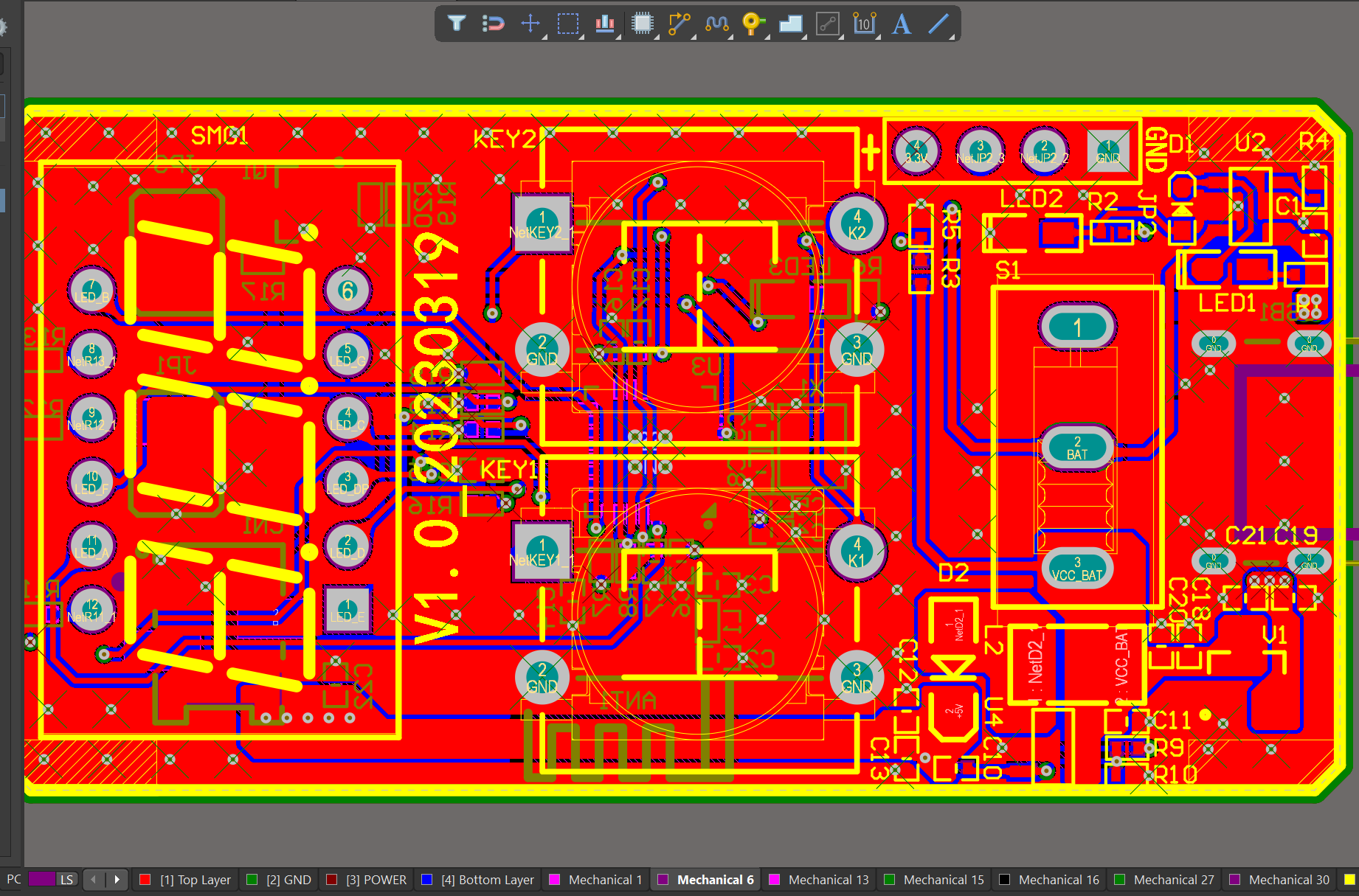

Temos uma vasta experiência em engenharia para criar um esquema utilizando uma plataforma de software como o Altium Designer. Este layout mostra-lhe o aspeto exato e a colocação dos componentes na sua placa.

Os seus produtos são sempre entregues antes do prazo e com a melhor qualidade.

Guia de FAQs

2) Qual é a distância mínima necessária entre os componentes de uma placa de circuito impresso?

3. os PCB podem ser concebidos para suportar vibrações ou choques elevados?

4) Em que é que os componentes de montagem em superfície diferem dos componentes de passagem numa placa de circuito impresso?

5. os PCB podem ser fabricados com diferentes espessuras?

6) Como é que o tamanho e a forma do orifício afectam o processo de fabrico de uma placa de circuito impresso?

1. como é que o tipo de máscara de solda utilizada afecta o desempenho da placa de circuito impresso?

We have broad development space in domestic and foreign markets. pcb assemblings have great advantages in terms of price, quality, and delivery date.

O tipo de máscara de solda utilizada pode afetar o desempenho da placa de circuito impresso de várias formas:

1. Isolamento: A máscara de solda é utilizada para isolar os traços de cobre de uma placa de circuito impresso, evitando que entrem em contacto uns com os outros e provoquem um curto-circuito. O tipo de máscara de solda utilizada pode afetar o nível de isolamento fornecido, o que pode ter impacto na fiabilidade e funcionalidade globais da placa de circuito impresso.

2. Soldabilidade: A máscara de solda também desempenha um papel crucial no processo de soldadura. O tipo de máscara de solda utilizada pode afetar a tensão superficial e as propriedades de molhagem da solda, o que pode ter impacto na qualidade das juntas de solda e na fiabilidade global da placa de circuito impresso.

3. Resistência térmica: A máscara de solda pode também atuar como uma barreira térmica, protegendo a placa de circuito impresso do calor excessivo. O tipo de máscara de solda utilizado pode afetar a resistência térmica da placa de circuito impresso, o que pode ter impacto na sua capacidade de dissipar o calor e no seu desempenho térmico global.

4. Resistência química: A máscara de solda é também exposta a vários produtos químicos durante o processo de fabrico da placa de circuito impresso, como o fluxo e os agentes de limpeza. O tipo de máscara de solda utilizado pode afetar a sua resistência a estes produtos químicos, o que pode ter impacto na durabilidade e fiabilidade globais da placa de circuito impresso.

5. Propriedades eléctricas: O tipo de máscara de solda utilizada pode também afetar as propriedades eléctricas da placa de circuito impresso, como a sua constante dieléctrica e o seu fator de dissipação. Estas propriedades podem afetar o desempenho dos circuitos de alta frequência e a integridade do sinal.

Em geral, o tipo de máscara de solda utilizado pode ter um impacto significativo no desempenho, fiabilidade e durabilidade de uma placa de circuito impresso. É essencial selecionar cuidadosamente a máscara de solda adequada para uma aplicação específica, a fim de garantir um desempenho ótimo.

2) Qual é a distância mínima necessária entre os componentes de uma placa de circuito impresso?

We have advanced production equipment and technology to meet the needs of customers, and can provide customers with high quality, low priced pcb assembling products.

A distância mínima necessária entre os componentes de uma placa de circuito impresso depende de vários factores, como o tipo de componentes, a sua dimensão e o processo de fabrico utilizado. Geralmente, a distância mínima entre os componentes é determinada pelas regras e directrizes de conceção do fabricante.

Para componentes de montagem em superfície, a distância mínima entre componentes é tipicamente de 0,2 mm a 0,3 mm. Esta distância é necessária para garantir que a pasta de solda não faça ponte entre as almofadas durante o processo de refluxo.

Para componentes com orifícios de passagem, a distância mínima entre componentes é normalmente de 1mm a 2mm. Esta distância é necessária para garantir que os componentes não interferem uns com os outros durante o processo de montagem.

Em aplicações de alta velocidade e alta frequência, a distância mínima entre os componentes pode ter de ser aumentada para evitar interferências de sinal e diafonia. Nestes casos, as regras e directrizes de conceção do fabricante devem ser seguidas à risca.

Em geral, a distância mínima entre os componentes de uma placa de circuito impresso deve ser determinada com base nos requisitos específicos do projeto e nas capacidades do processo de fabrico.

3. os PCB podem ser concebidos para suportar vibrações ou choques elevados?

Estabelecemos parcerias estáveis e de longo prazo com os nossos fornecedores, pelo que temos grandes vantagens em termos de preço, custo e garantia de qualidade.

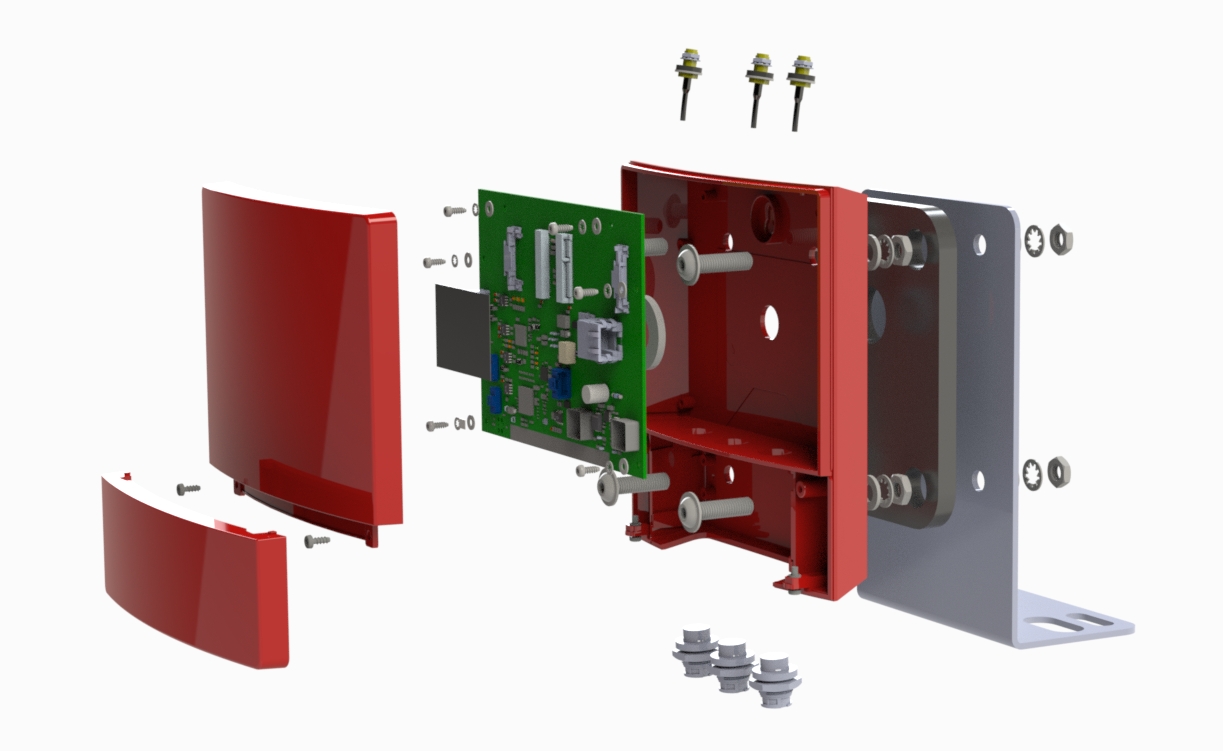

Sim, as PCB podem ser concebidas para resistir a vibrações ou choques elevados, incorporando determinadas características de conceção e utilizando materiais adequados. Algumas formas de tornar uma PCB mais resistente a vibrações e choques incluem:

1. Utilização de um material de substrato de PCB mais espesso e mais rígido, como FR-4 ou cerâmica, para proporcionar um melhor suporte estrutural e reduzir a flexão.

2. Acrescentar estruturas de suporte adicionais, tais como orifícios de montagem ou reforços, para fixar a PCB ao chassis ou à caixa.

3. Utilização de componentes mais pequenos e compactos para reduzir o peso e a dimensão globais da placa de circuito impresso, o que pode ajudar a minimizar os efeitos da vibração.

4. Utilizar materiais de absorção de choques, como borracha ou espuma, entre a placa de circuito impresso e a superfície de montagem para absorver e amortecer as vibrações.

5. Conceber a disposição da placa de circuito impresso para minimizar o comprimento e o número de traços e vias, o que pode reduzir o risco de tensões mecânicas e falhas.

6. Utilização de componentes com tecnologia de montagem em superfície (SMT) em vez de componentes com orifícios passantes, uma vez que são menos susceptíveis de serem danificados por vibrações.

7. Incorporação de um revestimento isolante ou de materiais de encapsulamento para proteger a placa de circuito impresso e os componentes da humidade e das tensões mecânicas.

É importante ter em conta os requisitos específicos e o ambiente em que a placa de circuito impresso será utilizada aquando da conceção para uma elevada resistência a vibrações ou choques. A consulta de um especialista em conceção de PCB também pode ajudar a garantir que a PCB é corretamente concebida para resistir a estas condições.

4) Em que é que os componentes de montagem em superfície diferem dos componentes de passagem numa placa de circuito impresso?

Prestamos atenção à experiência do utilizador e à qualidade do produto, e fornecemos a melhor qualidade do produto e o menor custo de produção para os clientes cooperativos.

Os componentes de montagem em superfície (SMD) e os componentes de orifício passante (THD) são dois tipos diferentes de componentes electrónicos utilizados nas placas de circuito impresso (PCB). A principal diferença entre eles reside no seu método de montagem na placa de circuito impresso.

1. Método de montagem:

A principal diferença entre os componentes SMD e THD é o seu método de montagem. Os componentes SMD são montados diretamente na superfície da placa de circuito impresso, enquanto os componentes THD são inseridos em orifícios perfurados na placa de circuito impresso e soldados do outro lado.

2. Tamanho:

Os componentes SMD são geralmente mais pequenos em comparação com os componentes THD. Isto deve-se ao facto de os componentes SMD não necessitarem de fios ou pinos para a montagem, permitindo um design mais compacto. Os componentes THD, por outro lado, têm fios ou pinos que precisam de ser inseridos na placa de circuito impresso, o que os torna maiores em tamanho.

3. Eficiência de espaço:

Devido ao seu tamanho mais pequeno, os componentes SMD permitem um design mais eficiente em termos de espaço na placa de circuito impresso. Isto é especialmente importante nos dispositivos electrónicos modernos, onde o espaço é limitado. Os componentes THD ocupam mais espaço na placa de circuito impresso devido ao seu tamanho maior e à necessidade de perfuração de orifícios.

4. Custo:

Os componentes SMD são geralmente mais caros do que os componentes THD. Isto deve-se ao facto de os componentes SMD exigirem técnicas e equipamento de fabrico mais avançados, o que torna a sua produção mais dispendiosa.

5. Processo de montagem:

O processo de montagem dos componentes SMD é automatizado, utilizando máquinas pick-and-place para colocar com precisão os componentes na placa de circuito impresso. Isto torna o processo mais rápido e mais eficiente em comparação com os componentes THD, que requerem inserção e soldadura manuais.

6. Desempenho elétrico:

Os componentes SMD têm um melhor desempenho elétrico em comparação com os componentes THD. Isto deve-se ao facto de os componentes SMD terem cabos mais curtos, o que resulta em menos capacitância e indutância parasitas, levando a uma melhor integridade do sinal.

Em resumo, os componentes SMD oferecem um design mais compacto, melhor desempenho elétrico e um processo de montagem mais rápido, mas a um custo mais elevado. Os componentes THD, por outro lado, são maiores em tamanho, menos dispendiosos e podem suportar potências e tensões nominais mais elevadas. A escolha entre componentes SMD e THD depende dos requisitos específicos da conceção da placa de circuito impresso e da utilização prevista do dispositivo eletrónico.

5. os PCB podem ser fabricados com diferentes espessuras?

We operate our pcb assembling business with integrity and honesty.

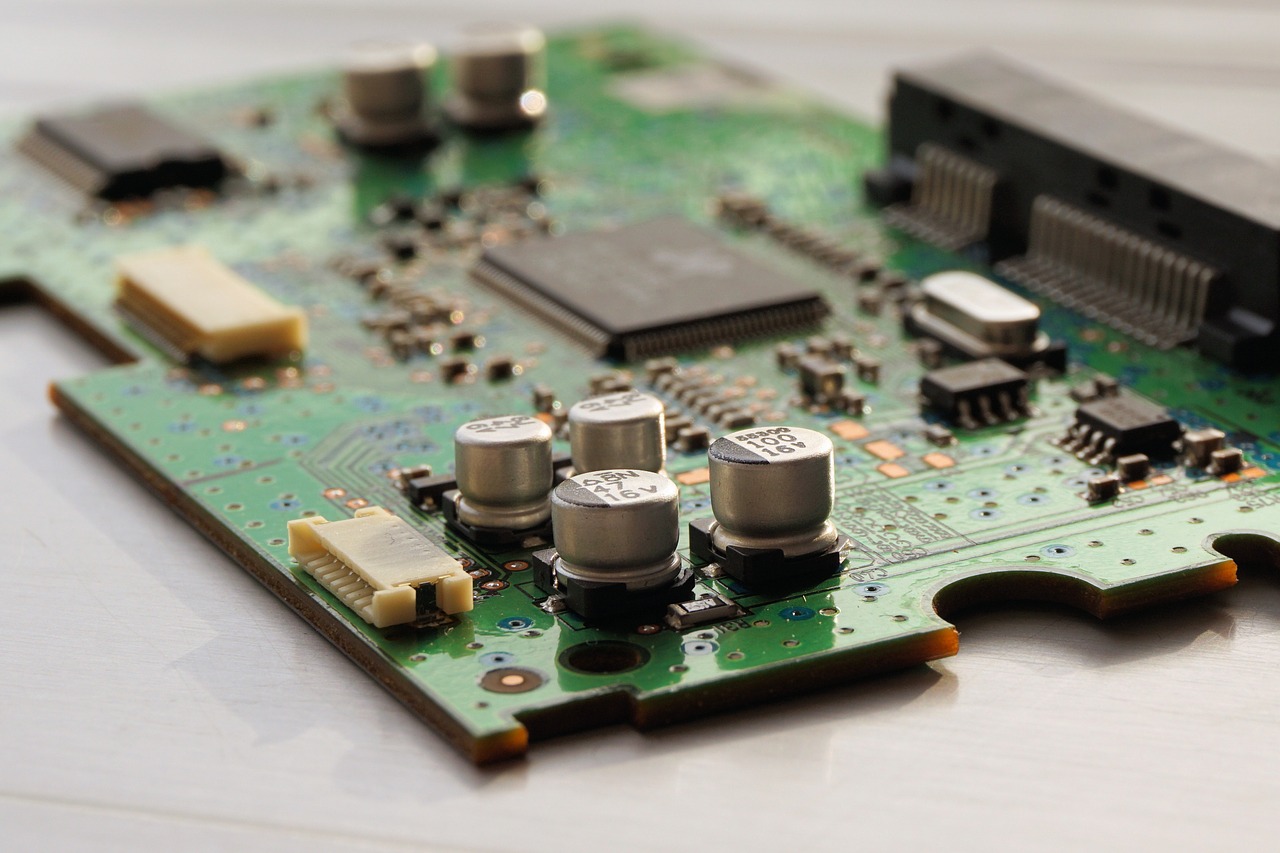

Sim, as PCB (placas de circuito impresso) podem ser fabricadas com diferentes espessuras. A espessura de uma placa de circuito impresso é determinada pela espessura da camada de cobre e pela espessura do material de substrato. A espessura da camada de cobre pode variar entre 0,5 oz e 3 oz, enquanto a espessura do material de substrato pode variar entre 0,2 mm e 3,2 mm. As espessuras mais comuns para PCB são 1,6 mm e 0,8 mm, mas podem ser solicitadas espessuras personalizadas aos fabricantes de PCB. A espessura de uma placa de circuito impresso pode afetar a sua resistência mecânica, propriedades térmicas e desempenho elétrico.

6) Como é que o tamanho e a forma do orifício afectam o processo de fabrico de uma placa de circuito impresso?

Continuamos a investir em investigação e desenvolvimento e a lançar produtos inovadores.

O tamanho e a forma dos orifícios numa placa de circuito impresso podem afetar o processo de fabrico de várias formas:

1. Processo de perfuração: O tamanho e a forma dos furos determinam o tipo de broca e a velocidade de perfuração necessária para os criar. Os furos mais pequenos requerem brocas mais pequenas e velocidades de perfuração mais lentas, enquanto os furos maiores requerem brocas maiores e velocidades de perfuração mais rápidas. A forma do furo também pode afetar a estabilidade da broca e a precisão do processo de perfuração.

2. Processo de revestimento: Após a perfuração dos orifícios, estes têm de ser revestidos com um material condutor para criar ligações eléctricas entre as diferentes camadas da placa de circuito impresso. O tamanho e a forma dos furos podem afetar o processo de galvanização, uma vez que os furos maiores ou de forma irregular podem exigir mais material de galvanização e tempos de galvanização mais longos.

3. Processo de soldadura: O tamanho e a forma dos orifícios também podem afetar o processo de soldadura. Os furos mais pequenos podem exigir uma colocação mais precisa dos componentes e técnicas de soldadura mais cuidadosas, enquanto os furos maiores podem permitir uma soldadura mais fácil.

4. Colocação de componentes: O tamanho e a forma dos furos também podem afetar a colocação dos componentes na placa de circuito impresso. Os orifícios mais pequenos podem limitar o tamanho dos componentes que podem ser utilizados, enquanto os orifícios maiores podem permitir uma maior flexibilidade na colocação dos componentes.

5. Conceção da placa de circuito impresso: A dimensão e a forma dos orifícios podem também afetar a conceção geral da placa de circuito impresso. As diferentes dimensões e formas dos furos podem exigir diferentes estratégias de encaminhamento e disposição, o que pode afetar a funcionalidade e o desempenho globais da placa de circuito impresso.

Em geral, o tamanho e a forma dos orifícios numa placa de circuito impresso podem ter um impacto significativo no processo de fabrico e devem ser cuidadosamente considerados durante a fase de conceção para garantir uma produção eficiente e precisa.

Etiquetas:montagens de placas de circuitos, fabricante de pcba flexível