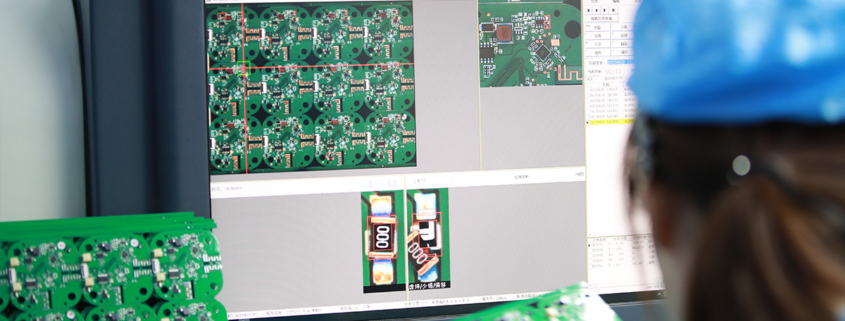

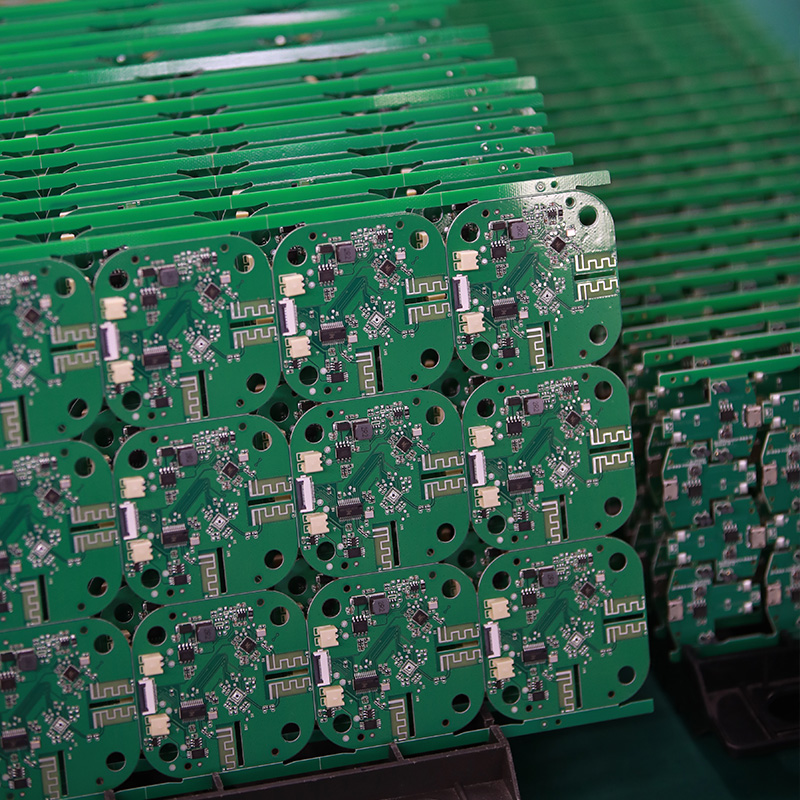

montagem de placas de circuito impresso

A MTI é especializada em serviços de fabricação de produtos eletrônicos prontos para uso, fornecendo soluções abrangentes desde a documentação do produto até a entrega de produtos de alta qualidade em todo o mundo.

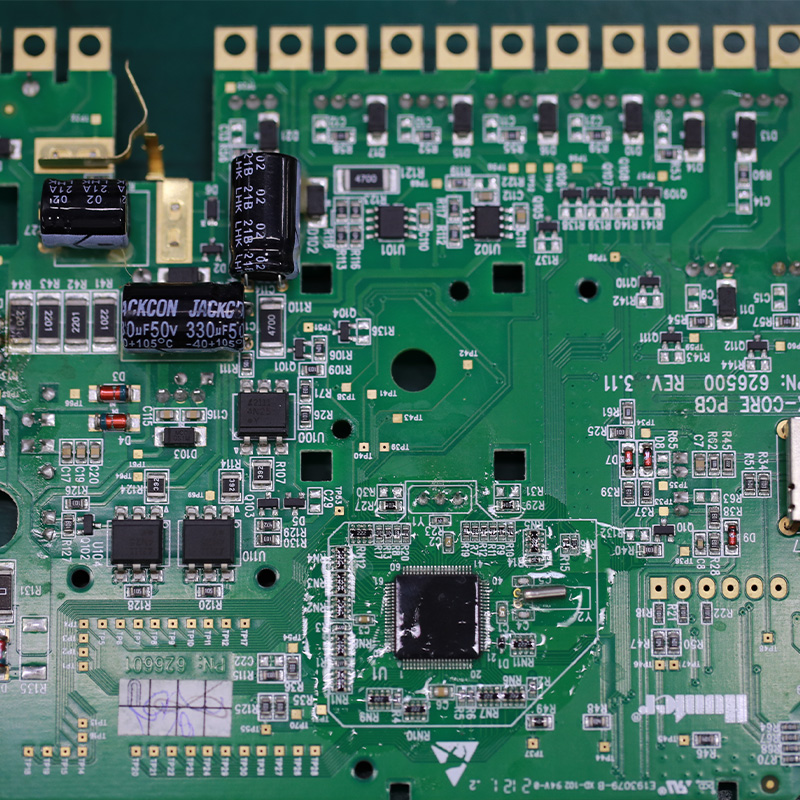

Com uma ampla variedade, boa qualidade, preços razoáveis e designs elegantes, nossos produtos são amplamente utilizados em telecomunicações. Nossos produtos são amplamente reconhecidos e confiáveis pelos usuários e podem atender às necessidades econômicas e sociais em constante mudança.

| Nome do produto | montagem de placas de circuito impresso |

| Palavra-chave | 3080 fe pcb, 3018 pcb, 1.2mm pcb, 2.4 ghz pcb trace antenna |

| Local de origem | China |

| Espessura da placa | 2~3,2 mm |

| Setores aplicáveis | telecomunicações, etc. |

| Serviço | Fabricação OEM/ODM |

| Certificado | ISO-9001:2015, ISO-14001:2015,ISO-13485:2012.UL/CSA |

| Cor da máscara de solda | Preto |

| Vantagens | Mantemos a boa qualidade e o preço competitivo para garantir que nossos clientes se beneficiem |

| País de vendas | Em todo o mundo, por exemplo: Ilhas Salomão, Costa Rica, Saint Pierre e Miquelon, República Tcheca, Benin, Comores, Ilha Navassa, Luxemburgo, Ilha Europa |

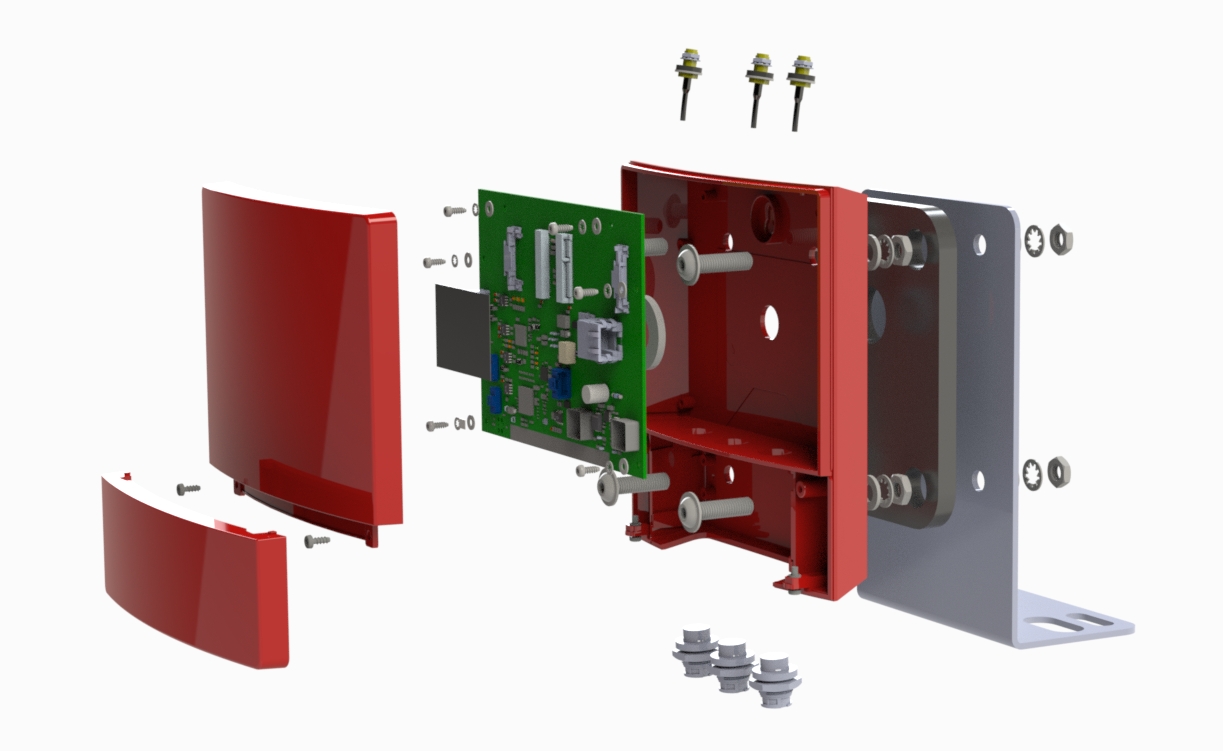

Um de nossos serviços de projeto de hardware é a fabricação de pequenos lotes, que permite testar sua ideia rapidamente e verificar a funcionalidade do projeto de hardware e da placa PCB.

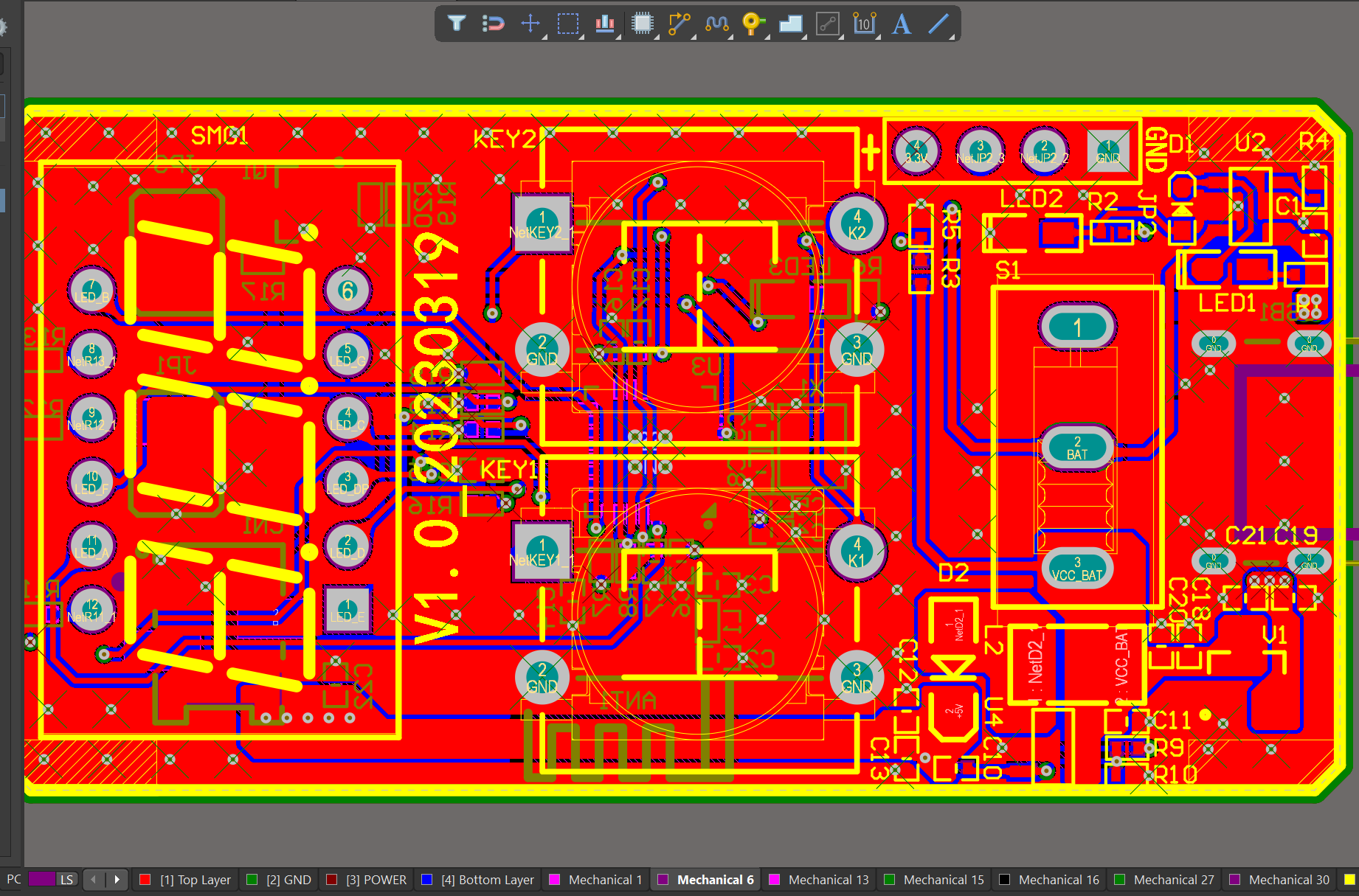

Temos uma vasta experiência em engenharia para criar um layout usando uma plataforma de software como o Altium Designer. Esse layout mostra a aparência e o posicionamento exatos dos componentes em sua placa.

Seus produtos são sempre entregues antes do prazo e com a mais alta qualidade.

Guia de perguntas frequentes

2) Qual é a distância mínima necessária entre os componentes em uma placa de circuito impresso?

3) As PCBs podem ser projetadas para suportar altas vibrações ou choques?

4) Como os componentes de montagem em superfície diferem dos componentes de furo passante em uma placa de circuito impresso?

5) Os PCBs podem ser fabricados com espessuras diferentes?

6) Como o tamanho e o formato do furo afetam o processo de fabricação de uma placa de circuito impresso?

1. como o tipo de máscara de solda usada afeta o desempenho da placa de circuito impresso?

Temos um amplo espaço de desenvolvimento nos mercados interno e externo. A montagem de placas de circuito impresso tem grandes vantagens em termos de preço, qualidade e prazo de entrega.

O tipo de máscara de solda usado pode afetar o desempenho da placa de circuito impresso de várias maneiras:

1. Isolamento: A máscara de solda é usada para isolar os traços de cobre em uma PCB, evitando que eles entrem em contato uns com os outros e causem um curto-circuito. O tipo de máscara de solda usado pode afetar o nível de isolamento fornecido, o que pode afetar a confiabilidade e a funcionalidade gerais da PCB.

2. Soldabilidade: A máscara de solda também desempenha um papel fundamental no processo de soldagem. O tipo de máscara de solda usada pode afetar a tensão superficial e as propriedades de umedecimento da solda, o que pode afetar a qualidade das juntas de solda e a confiabilidade geral da placa de circuito impresso.

3. Resistência térmica: A máscara de solda também pode atuar como uma barreira térmica, protegendo a placa de circuito impresso do calor excessivo. O tipo de máscara de solda usado pode afetar a resistência térmica da placa de circuito impresso, o que pode afetar sua capacidade de dissipar o calor e seu desempenho térmico geral.

4. Resistência química: A máscara de solda também é exposta a vários produtos químicos durante o processo de fabricação da placa de circuito impresso, como fluxo e agentes de limpeza. O tipo de máscara de solda usado pode afetar sua resistência a esses produtos químicos, o que pode afetar a durabilidade e a confiabilidade gerais da PCB.

5. Propriedades elétricas: O tipo de máscara de solda usado também pode afetar as propriedades elétricas da placa de circuito impresso, como a constante dielétrica e o fator de dissipação. Essas propriedades podem afetar o desempenho dos circuitos de alta frequência e a integridade do sinal.

De modo geral, o tipo de máscara de solda usado pode ter um impacto significativo no desempenho, na confiabilidade e na durabilidade de uma placa de circuito impresso. É essencial selecionar cuidadosamente a máscara de solda apropriada para uma aplicação específica a fim de garantir o desempenho ideal.

2) Qual é a distância mínima necessária entre os componentes em uma placa de circuito impresso?

Temos equipamentos e tecnologia de produção avançados para atender às necessidades dos clientes e podemos fornecer produtos de montagem de placas de circuito impresso de alta qualidade e baixo preço.

A distância mínima necessária entre os componentes em uma placa de circuito impresso depende de vários fatores, como o tipo de componentes, seu tamanho e o processo de fabricação usado. Em geral, a distância mínima entre os componentes é determinada pelas regras e diretrizes de projeto do fabricante.

Para componentes de montagem em superfície, a distância mínima entre os componentes é normalmente de 0,2 mm a 0,3 mm. Essa distância é necessária para garantir que a pasta de solda não faça uma ponte entre as almofadas durante o processo de refluxo.

Para componentes com orifício de passagem, a distância mínima entre os componentes é normalmente de 1 mm a 2 mm. Essa distância é necessária para garantir que os componentes não interfiram uns nos outros durante o processo de montagem.

Em aplicações de alta velocidade e alta frequência, a distância mínima entre os componentes pode precisar ser aumentada para evitar interferência de sinal e diafonia. Nesses casos, as regras e diretrizes de projeto do fabricante devem ser seguidas à risca.

Em geral, a distância mínima entre os componentes em uma placa de circuito impresso deve ser determinada com base nos requisitos específicos do projeto e nos recursos do processo de fabricação.

3) As PCBs podem ser projetadas para suportar altas vibrações ou choques?

Estabelecemos parcerias estáveis e de longo prazo com nossos fornecedores, de modo que temos grandes vantagens em termos de preço, custo e garantia de qualidade.

Sim, as PCBs podem ser projetadas para resistir a altas vibrações ou choques, incorporando determinados recursos de design e usando materiais apropriados. Algumas maneiras de tornar uma PCB mais resistente a vibrações e choques incluem:

1. Uso de um material de substrato de PCB mais espesso e mais rígido, como FR-4 ou cerâmica, para oferecer melhor suporte estrutural e reduzir a flexão.

2. Acrescentar estruturas de suporte adicionais, como furos de montagem ou reforços, para fixar a PCB no chassi ou no gabinete.

3. Uso de componentes menores e mais compactos para reduzir o peso e o tamanho total da placa de circuito impresso, o que pode ajudar a minimizar os efeitos da vibração.

4. Usar materiais de absorção de choque, como borracha ou espuma, entre a PCB e a superfície de montagem para absorver e amortecer as vibrações.

5. Projetar o layout da PCB para minimizar o comprimento e o número de traços e vias, o que pode reduzir o risco de estresse mecânico e falhas.

6. Usar componentes com tecnologia de montagem em superfície (SMT) em vez de componentes com orifícios passantes, pois eles são menos propensos a danos causados por vibração.

7. Incorporação de revestimento isolante ou materiais de envasamento para proteger a PCB e os componentes contra umidade e estresse mecânico.

É importante considerar os requisitos específicos e o ambiente em que a placa de circuito impresso será usada ao projetar uma alta resistência a vibrações ou choques. Consultar um especialista em projeto de PCB também pode ajudar a garantir que a PCB seja projetada adequadamente para suportar essas condições.

4) Como os componentes de montagem em superfície diferem dos componentes de furo passante em uma placa de circuito impresso?

Prestamos atenção à experiência do usuário e à qualidade do produto, e fornecemos a melhor qualidade de produto e o menor custo de produção para clientes cooperativos.

Os componentes de montagem em superfície (SMD) e os componentes de furo passante (THD) são dois tipos diferentes de componentes eletrônicos usados em placas de circuito impresso (PCBs). A principal diferença entre eles está em seu método de montagem na PCB.

1. Método de montagem:

A principal diferença entre os componentes SMD e THD é o método de montagem. Os componentes SMD são montados diretamente na superfície da placa de circuito impresso, enquanto os componentes THD são inseridos em orifícios perfurados na placa de circuito impresso e soldados no outro lado.

2. Tamanho:

Os componentes SMD geralmente são menores em comparação com os componentes THD. Isso ocorre porque os componentes SMD não exigem fios ou pinos para montagem, o que permite um design mais compacto. Os componentes THD, por outro lado, têm fios ou pinos que precisam ser inseridos na placa de circuito impresso, o que os torna maiores.

3. Eficiência de espaço:

Devido ao seu tamanho menor, os componentes SMD permitem um design mais eficiente em termos de espaço na placa de circuito impresso. Isso é especialmente importante em dispositivos eletrônicos modernos em que o espaço é limitado. Os componentes THD ocupam mais espaço na placa de circuito impresso devido ao seu tamanho maior e à necessidade de fazer furos.

4. Custo:

Os componentes SMD geralmente são mais caros do que os componentes THD. Isso ocorre porque os componentes SMD exigem técnicas e equipamentos de fabricação mais avançados, o que torna sua produção mais cara.

5. Processo de montagem:

O processo de montagem dos componentes SMD é automatizado, usando máquinas pick-and-place para colocar os componentes com precisão na placa de circuito impresso. Isso torna o processo mais rápido e mais eficiente em comparação com os componentes THD, que exigem inserção e soldagem manuais.

6. Desempenho elétrico:

Os componentes SMD têm melhor desempenho elétrico em comparação com os componentes THD. Isso ocorre porque os componentes SMD têm cabos mais curtos, resultando em menos capacitância e indutância parasitas, o que leva a uma melhor integridade do sinal.

Em resumo, os componentes SMD oferecem um design mais compacto, melhor desempenho elétrico e um processo de montagem mais rápido, mas a um custo mais alto. Os componentes THD, por outro lado, são maiores em tamanho, mais baratos e podem suportar potências e tensões nominais mais altas. A escolha entre componentes SMD e THD depende dos requisitos específicos do projeto da PCB e do uso pretendido do dispositivo eletrônico.

5) Os PCBs podem ser fabricados com espessuras diferentes?

Operamos nossa empresa de montagem de placas de circuito impresso com integridade e honestidade.

Sim, as PCBs (placas de circuito impresso) podem ser fabricadas com espessuras diferentes. A espessura de uma PCB é determinada pela espessura da camada de cobre e pela espessura do material do substrato. A espessura da camada de cobre pode variar de 0,5 oz a 3 oz, enquanto a espessura do material do substrato pode variar de 0,2 mm a 3,2 mm. As espessuras mais comuns para PCBs são 1,6 mm e 0,8 mm, mas é possível solicitar espessuras personalizadas aos fabricantes de PCBs. A espessura de uma PCB pode afetar sua resistência mecânica, suas propriedades térmicas e seu desempenho elétrico.

6) Como o tamanho e o formato do furo afetam o processo de fabricação de uma placa de circuito impresso?

Continuamos a investir em pesquisa e desenvolvimento e a lançar produtos inovadores.

O tamanho e o formato do furo em uma placa de circuito impresso podem afetar o processo de fabricação de várias maneiras:

1. Processo de perfuração: O tamanho e a forma dos furos determinam o tipo de broca e a velocidade de perfuração necessária para criar os furos. Furos menores exigem brocas menores e velocidades de perfuração mais lentas, enquanto furos maiores exigem brocas maiores e velocidades de perfuração mais rápidas. O formato do furo também pode afetar a estabilidade da broca e a precisão do processo de perfuração.

2. Processo de revestimento: Depois que os furos são feitos, eles precisam ser revestidos com um material condutor para criar conexões elétricas entre as diferentes camadas da placa de circuito impresso. O tamanho e a forma dos furos podem afetar o processo de galvanização, pois furos maiores ou de formato irregular podem exigir mais material de galvanização e tempos de galvanização mais longos.

3. Processo de soldagem: O tamanho e a forma dos furos também podem afetar o processo de soldagem. Os furos menores podem exigir uma colocação mais precisa dos componentes e técnicas de soldagem mais cuidadosas, enquanto os furos maiores podem facilitar a soldagem.

4. Posicionamento de componentes: O tamanho e a forma dos furos também podem afetar o posicionamento dos componentes na placa de circuito impresso. Os furos menores podem limitar o tamanho dos componentes que podem ser usados, enquanto os furos maiores podem permitir mais flexibilidade na colocação dos componentes.

5. Projeto da placa de circuito impresso: O tamanho e a forma dos furos também podem afetar o design geral da placa de circuito impresso. Diferentes tamanhos e formatos de orifícios podem exigir diferentes estratégias de roteamento e layout, o que pode afetar a funcionalidade e o desempenho gerais da placa de circuito impresso.

De modo geral, o tamanho e a forma dos furos em uma placa de circuito impresso podem afetar significativamente o processo de fabricação e devem ser cuidadosamente considerados durante a fase de projeto para garantir uma produção eficiente e precisa.

Tags:montagens de placas de circuito, fabricante de pcba flexível