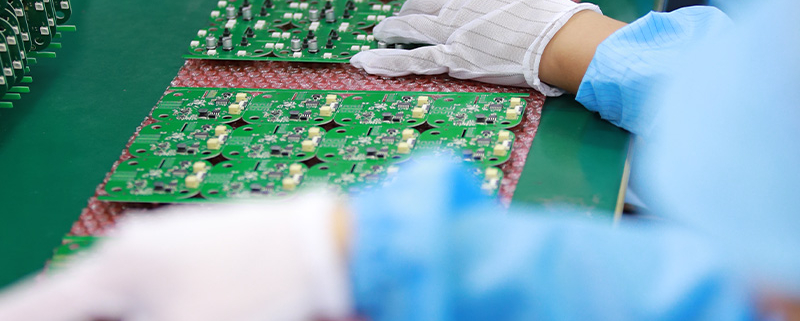

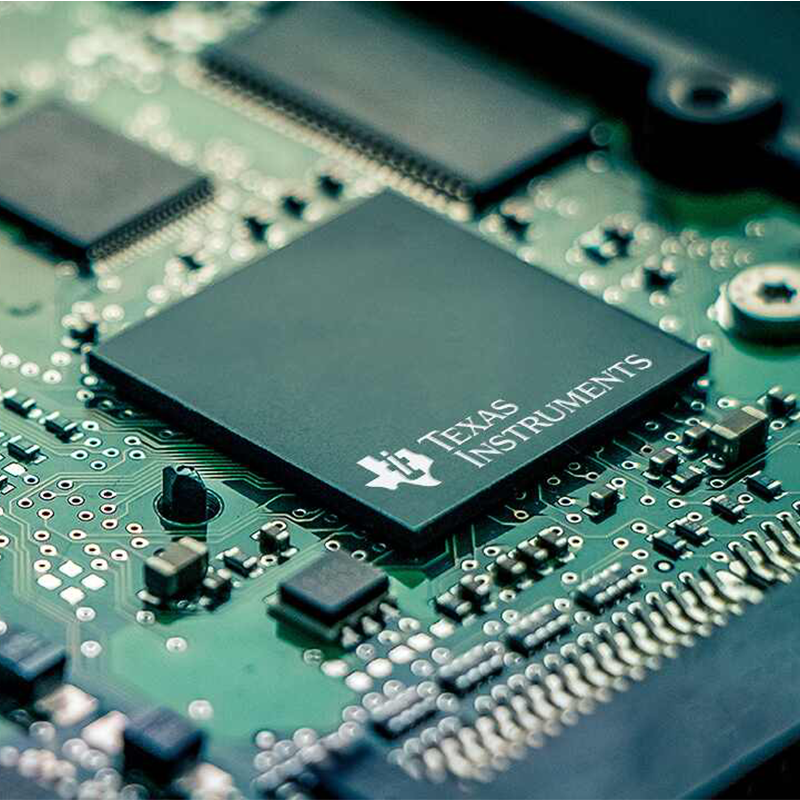

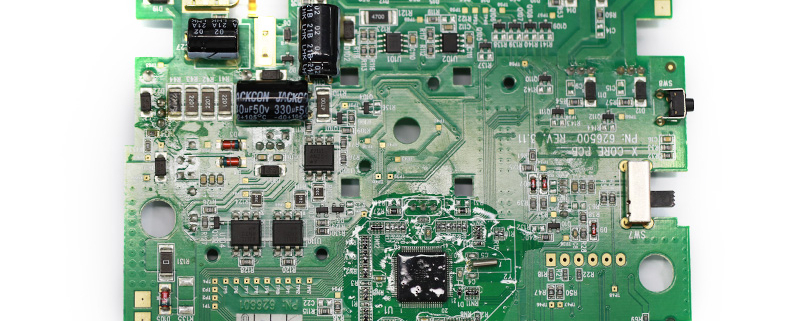

Depuis plus de vingt ans, MTI se consacre à la fourniture de services de fabrication OEM/ODM complets à des clients du monde entier. Grâce à notre grande expertise en matière d'assemblage de circuits imprimés, nous avons établi de solides relations de collaboration avec des distributeurs de composants agréés. Cela nous permet de nous procurer tous les composants nécessaires à des prix compétitifs, garantissant ainsi la rentabilité pour nos clients.

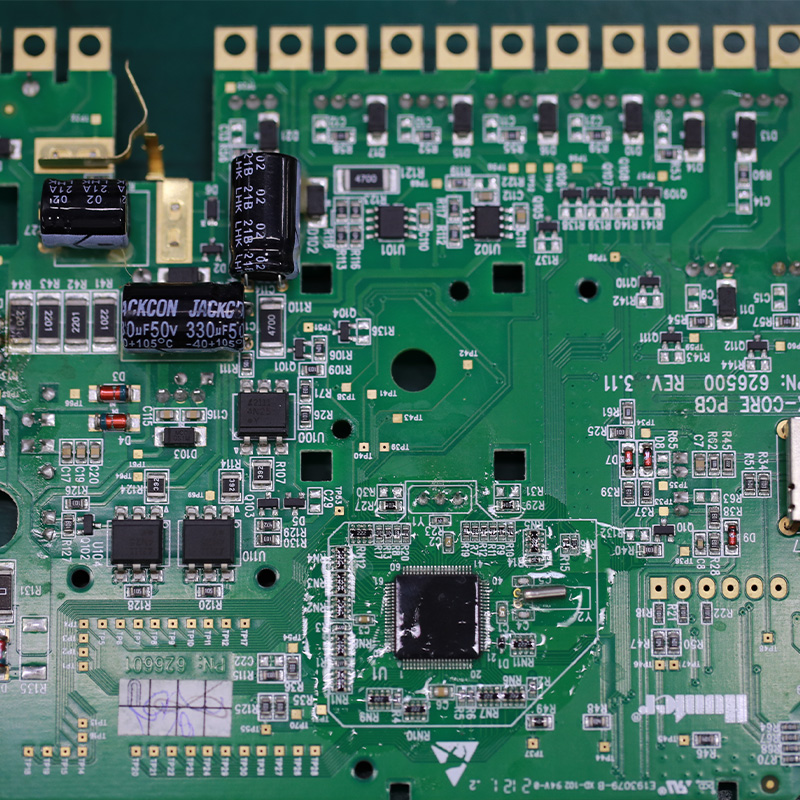

| Nom du produit | Empilage de circuits imprimés à 10 couches |

| Mot-clé | 3080 fe pcb, 104 key keyboard pcb |

| Lieu d'origine | Chine |

| Épaisseur du panneau | 1~3,2mm |

| Industries concernées | les nouvelles énergies, etc. |

| Service | Fabrication OEM/ODM |

| Certificat | ISO-9001:2015, ISO-14001:2015,ISO-13485:2012.UL/CSA |

| Couleur du masque de soudure | Vert |

| Avantage | Nous maintenons une bonne qualité et des prix compétitifs afin de garantir le bénéfice de nos clients. |

| Pays de vente | Dans le monde entier, par exemple : Australie, Inde, Syrie, Mayotte, Colombie, Pologne, Bolivie. |

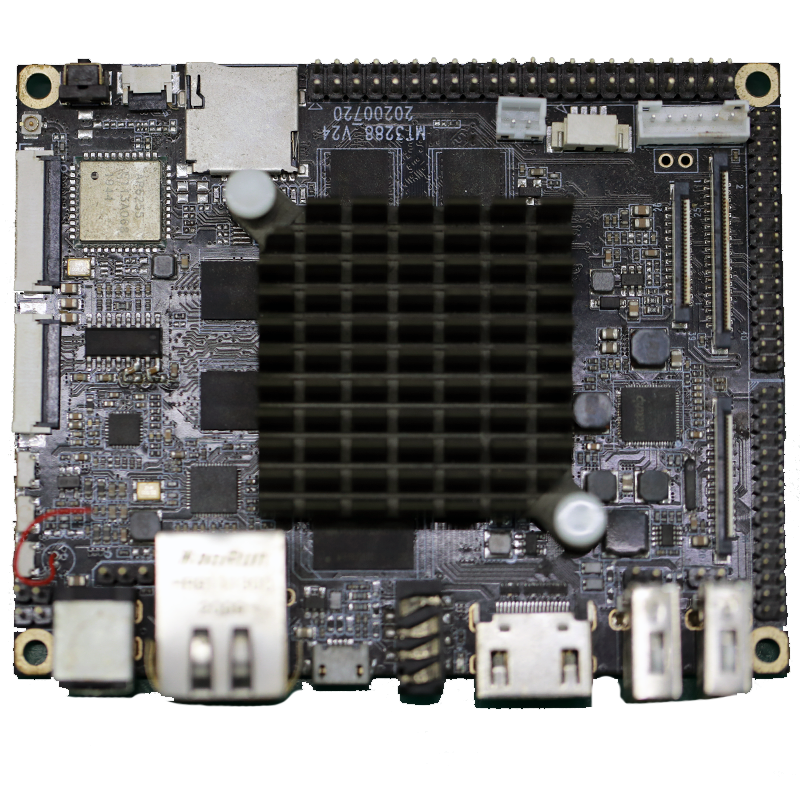

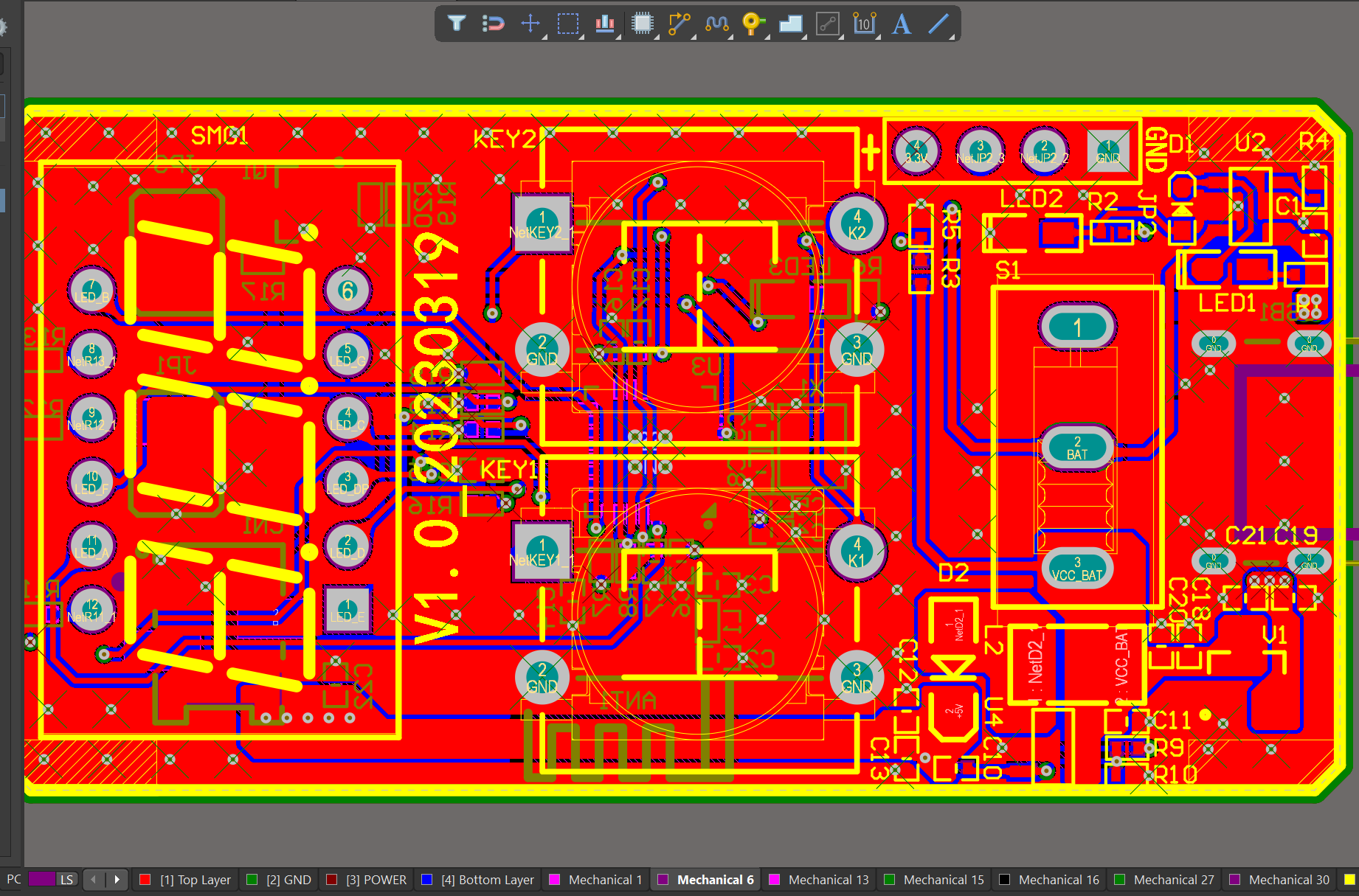

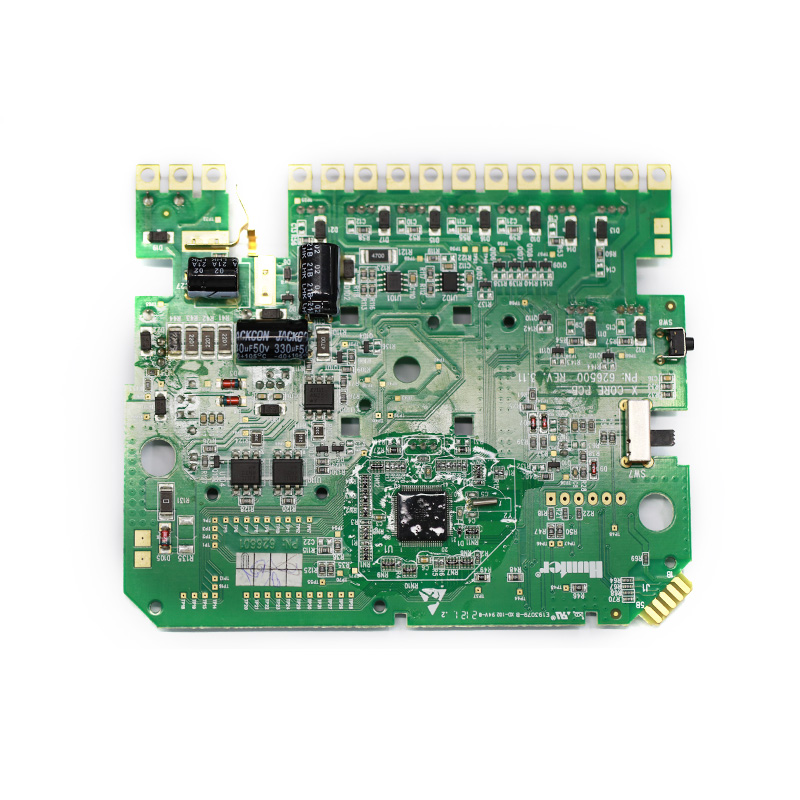

Nous disposons d'une riche expérience d'ingénieur pour créer un layout à l'aide d'une plateforme logicielle telle qu'Altium Designer. Ce schéma vous montre l'aspect et l'emplacement exacts des composants sur votre carte.

Les produits livrés sont toujours en avance sur le calendrier et de la plus haute qualité.

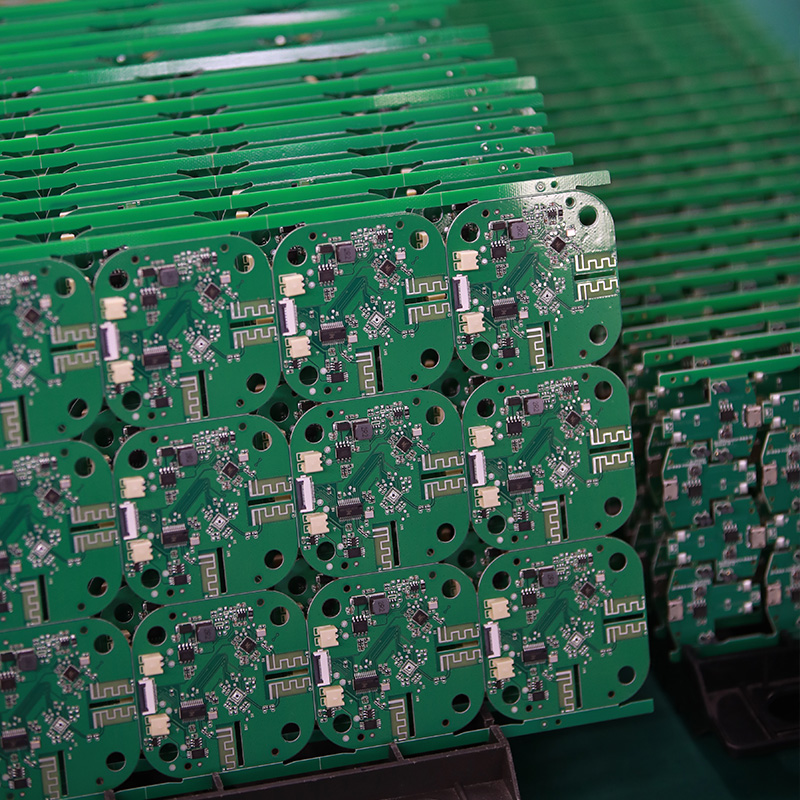

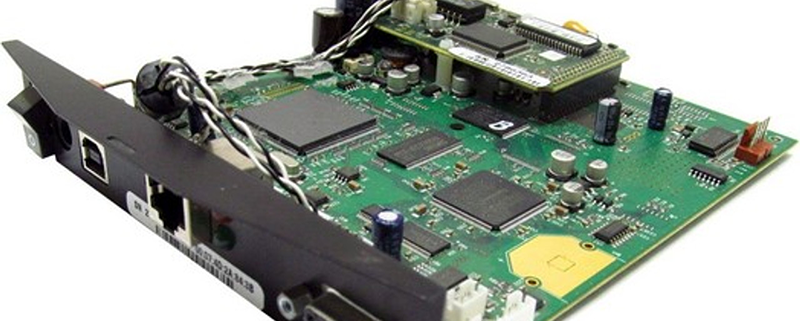

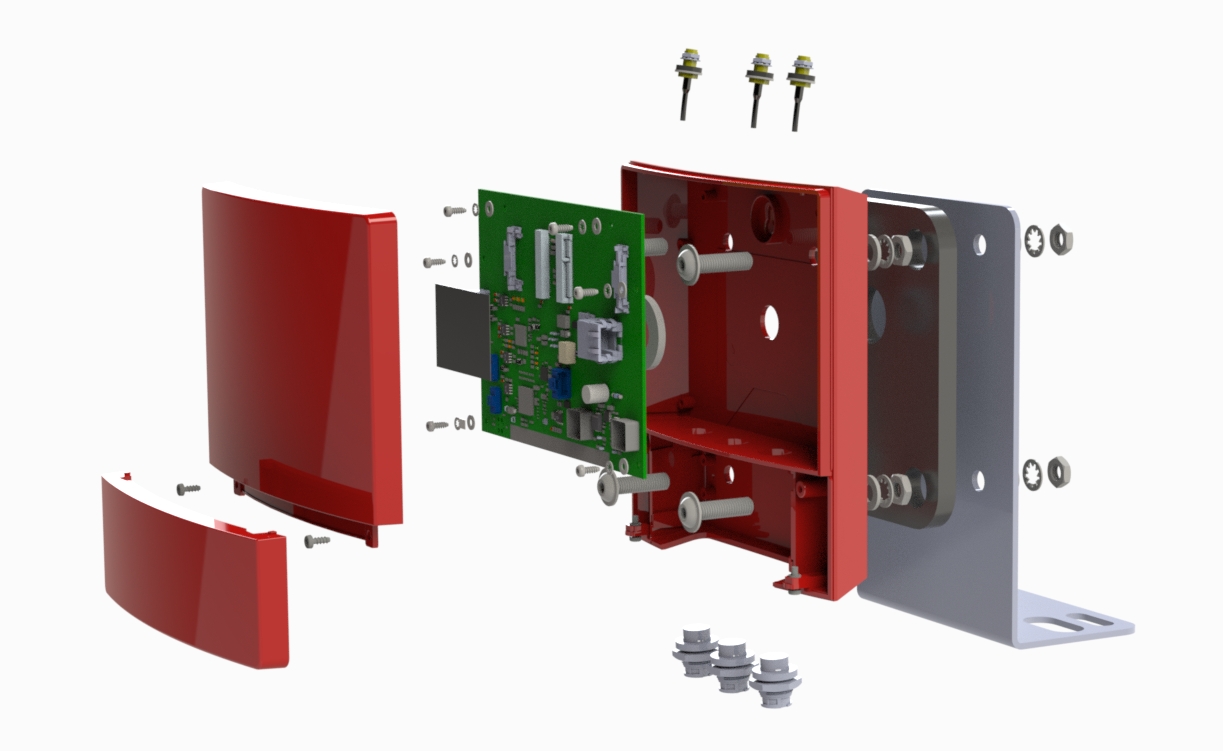

L'un de nos services de conception de matériel est la fabrication en petites séries, qui vous permet de tester rapidement votre idée et de vérifier la fonctionnalité de la conception du matériel et de la carte de circuit imprimé.

Guide des FAQ

2) Quels sont les facteurs à prendre en compte pour choisir le matériau de circuit imprimé adapté à une application spécifique ?

3) Qu'est-ce que la gestion thermique dans les circuits imprimés et pourquoi est-elle importante ?

4. les circuits imprimés peuvent-ils avoir des formes et des tailles différentes ?

5. quels sont les différents types de techniques de montage par trou traversant utilisés dans les circuits imprimés ?

6) Qu'est-ce que la testabilité dans la conception des circuits imprimés et comment y parvient-on ?

1) Comment le type de vias utilisé affecte-t-il les performances d'un circuit imprimé ?

Etant l'un des meilleurs fabricants d'empilage de circuits imprimés à 10 couches en Chine, nous attachons une grande importance à ce détail.

Le type de vias utilisé peut affecter les performances d'un circuit imprimé de plusieurs manières :

1. Intégrité du signal : Les vias peuvent agir comme des discontinuités sur le chemin du signal, provoquant des réflexions et une dégradation du signal. Le type de via utilisé peut avoir un impact sur l'impédance et l'intégrité du signal du circuit imprimé. Pour les signaux à grande vitesse, il est important d'utiliser des vias à impédance contrôlée pour maintenir l'intégrité du signal.

2. Performance électrique : Le type de via utilisé peut également affecter les performances électriques du circuit imprimé. Par exemple, les vias traversants ont une résistance et une inductance plus faibles que les vias borgnes ou enterrés, ce qui peut affecter l'alimentation électrique et la transmission des signaux sur le circuit imprimé.

3. Performance thermique : Les vias peuvent également jouer un rôle dans les performances thermiques d'un circuit imprimé. Les trous traversants peuvent agir comme des vias thermiques, permettant à la chaleur de se dissiper d'une couche à l'autre. Les trous borgnes et enterrés, en revanche, peuvent piéger la chaleur et affecter la gestion thermique globale du circuit imprimé.

4. Coût de fabrication : Le type de via utilisé peut également avoir un impact sur le coût de fabrication du circuit imprimé. Les vias aveugles et enterrés nécessitent des processus plus complexes et plus coûteux, tandis que les vias traversants sont relativement plus simples et moins chers à fabriquer.

5. Taille et densité du circuit imprimé : Le type de via utilisé peut également affecter la taille et la densité du circuit imprimé. Les vias aveugles et enterrés occupent moins d'espace sur la surface du circuit imprimé, ce qui permet des conceptions plus denses. Cela peut être avantageux pour les circuits imprimés plus petits et plus compacts.

Globalement, le type de vias utilisé peut avoir un impact significatif sur les performances, le coût et la conception d'un circuit imprimé. Il est important d'examiner attentivement le type de vias nécessaires pour une application spécifique afin de garantir des performances et une fonctionnalité optimales du circuit imprimé.

2) Quels sont les facteurs à prendre en compte pour choisir le matériau de circuit imprimé adapté à une application spécifique ?

Nous sommes centrés sur les clients et prêtons toujours attention aux besoins des clients pour les produits d'empilage de circuits imprimés à 10 couches.

1. Propriétés électriques : Les propriétés électriques du matériau du circuit imprimé, telles que la constante diélectrique, la tangente de perte et la résistance d'isolement, doivent être soigneusement prises en compte afin de garantir des performances optimales pour l'application concernée.

2. Propriétés thermiques : La conductivité thermique et le coefficient de dilatation thermique du matériau du circuit imprimé sont des facteurs importants à prendre en compte, en particulier pour les applications nécessitant une puissance élevée ou fonctionnant à des températures extrêmes.

3. Propriétés mécaniques : La résistance mécanique, la rigidité et la flexibilité du matériau du circuit imprimé doivent être évaluées pour s'assurer qu'il peut supporter les contraintes physiques de l'application.

4. Résistance chimique : Le matériau du circuit imprimé doit être résistant à tous les produits chimiques ou solvants avec lesquels il peut entrer en contact au cours de son utilisation.

5. Le coût : Le coût du matériau du circuit imprimé doit être pris en considération, car il peut varier considérablement en fonction du type et de la qualité du matériau.

6. Disponibilité : Certains matériaux pour PCB peuvent être plus facilement disponibles que d'autres, ce qui peut avoir une incidence sur les délais et les coûts de production.

7. Processus de fabrication : Le matériau choisi pour le circuit imprimé doit être compatible avec le processus de fabrication, tel que la gravure, le perçage et le placage, afin de garantir une production efficace et fiable.

8. Facteurs environnementaux : L'environnement de l'application, tel que l'humidité et l'exposition aux UV, doit être pris en compte lors de la sélection d'un matériau de circuit imprimé afin de s'assurer qu'il peut résister à ces conditions.

9. Intégrité du signal : Pour les applications à haute fréquence, le matériau du circuit imprimé doit présenter une faible perte de signal et une bonne intégrité du signal afin d'éviter les interférences et d'assurer une transmission précise du signal.

10. Conformité à la directive RoHS : Si l'application exige la conformité aux réglementations environnementales, telles que la directive sur la restriction des substances dangereuses (RoHS), le matériau du circuit imprimé doit être choisi en conséquence.

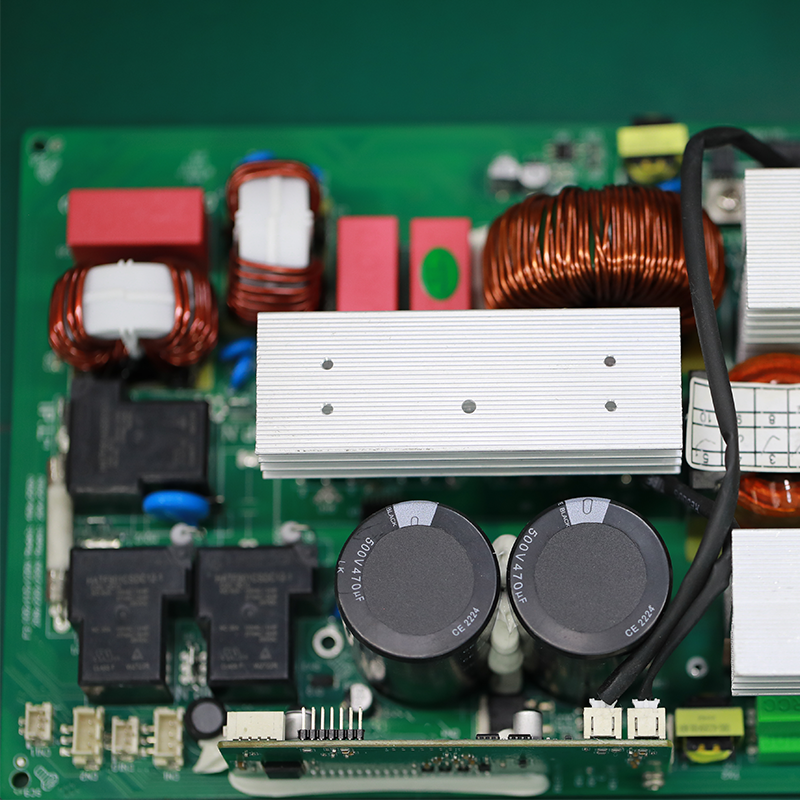

3) Qu'est-ce que la gestion thermique dans les circuits imprimés et pourquoi est-elle importante ?

Nous avons travaillé dur pour améliorer la qualité du service et répondre aux besoins des clients.

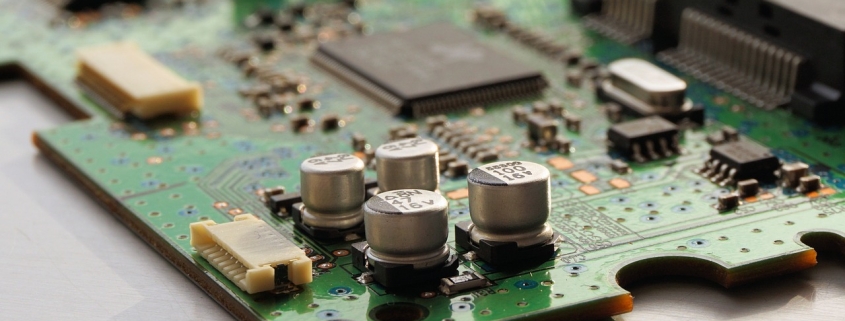

La gestion thermique des cartes de circuits imprimés (PCB) fait référence aux techniques et stratégies utilisées pour contrôler et dissiper la chaleur générée par les composants électroniques sur la carte. Elle est importante car une chaleur excessive peut endommager les composants, réduire leurs performances et même entraîner la défaillance du circuit imprimé. Une bonne gestion thermique est essentielle pour garantir la fiabilité et la longévité des appareils électroniques.

Les composants électroniques d'une carte de circuit imprimé génèrent de la chaleur en raison du flux d'électricité qui les traverse. Cette chaleur peut s'accumuler et provoquer une augmentation de la température de la carte de circuit imprimé, ce qui peut entraîner des dysfonctionnements ou des pannes. Les techniques de gestion thermique sont utilisées pour dissiper cette chaleur et maintenir la température de la carte dans des limites de fonctionnement sûres.

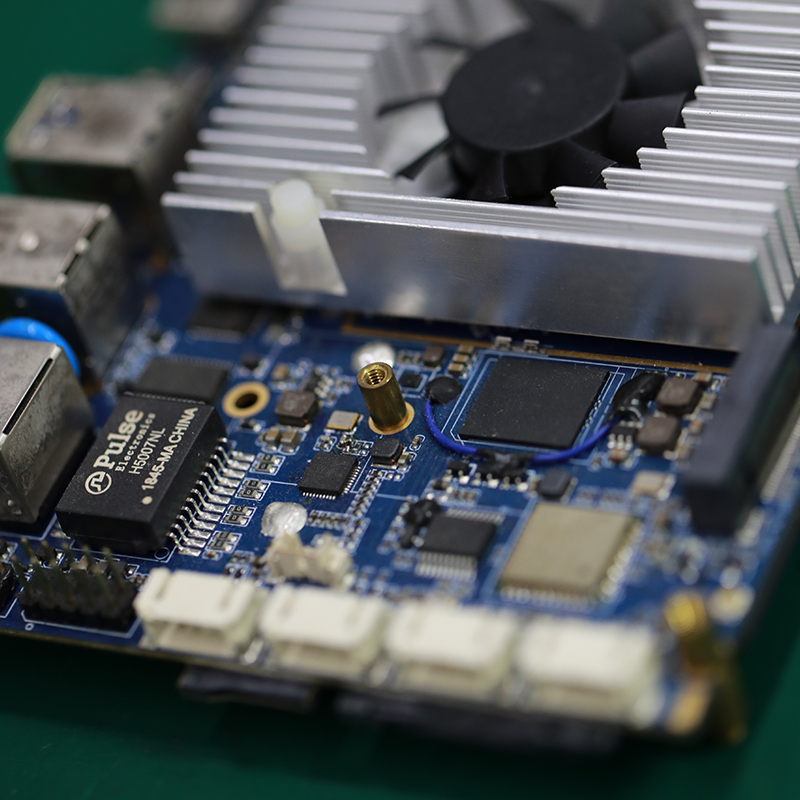

Il existe plusieurs méthodes de gestion thermique des circuits imprimés, notamment les dissipateurs de chaleur, les vias thermiques et les tampons thermiques. Les dissipateurs thermiques sont des composants métalliques fixés aux composants chauds du circuit imprimé pour absorber et dissiper la chaleur. Les vias thermiques sont de petits trous percés dans le circuit imprimé pour permettre à la chaleur de s'échapper de l'autre côté du circuit. Les coussinets thermiques sont utilisés pour transférer la chaleur des composants au circuit imprimé, puis à l'air ambiant.

Une bonne gestion thermique est particulièrement importante dans les circuits imprimés à haute puissance et à haute densité, où la production de chaleur est plus importante. Elle est également cruciale dans les applications où le circuit imprimé est exposé à des températures extrêmes ou à des environnements difficiles. Sans une gestion thermique efficace, les performances et la fiabilité des appareils électroniques peuvent être compromises, ce qui entraîne des réparations ou des remplacements coûteux.

4. les circuits imprimés peuvent-ils avoir des formes et des tailles différentes ?

Notre société possède de nombreuses années d'expérience et d'expertise en matière d'empilage de circuits imprimés à 10 couches.

Oui, les circuits imprimés (PCB) peuvent avoir des formes et des tailles différentes en fonction de la conception et de l'objectif spécifiques du circuit. Ils peuvent être petits et compacts ou grands et complexes, et peuvent être rectangulaires, circulaires ou même de forme irrégulière. La forme et la taille d'un circuit imprimé sont déterminées par la disposition des composants et la fonctionnalité souhaitée du circuit.

5. quels sont les différents types de techniques de montage par trou traversant utilisés dans les circuits imprimés ?

Nous disposons d'une capacité de production flexible. Qu'il s'agisse de grosses ou de petites commandes, nous pouvons produire et distribuer les marchandises en temps voulu pour répondre aux besoins des clients.

1. Placage de trous traversants : Il s'agit de la technique de montage par trous la plus courante, dans laquelle les trous du circuit imprimé sont recouverts d'un matériau conducteur, généralement du cuivre, afin de créer une connexion entre les couches du circuit.

2. Brasage à travers les trous : Dans cette technique, les composants sont insérés dans les trous plaqués et ensuite soudés aux plots sur le côté opposé de la carte. Cela permet d'obtenir une connexion mécanique solide et une bonne conductivité électrique.

3. Rivetage à travers un trou : Dans cette méthode, les composants sont insérés dans les trous plaqués, puis fixés à l'aide d'un rivet ou d'une goupille. Cette méthode est couramment utilisée pour les composants de grande puissance ou dans les applications où la carte peut subir de fortes vibrations.

4. Assemblage par pression à travers un trou : Cette technique consiste à insérer les fils des composants dans les trous plaqués, puis à les presser en place à l'aide d'un outil spécialisé. Cela permet d'obtenir une connexion mécanique solide sans avoir recours à la soudure.

5. Brasage à la vague à travers les trous : Dans cette méthode, les composants sont insérés dans les trous plaqués et passent ensuite sur une vague de soudure en fusion, ce qui crée un joint de soudure solide entre les fils des composants et les plaquettes du circuit imprimé.

6. Soudure par refusion à travers un trou : Cette technique est similaire au soudage à la vague, mais au lieu de passer sur une vague de soudure en fusion, la carte est chauffée dans un environnement contrôlé pour faire fondre la soudure et créer un joint solide.

7. Brasage manuel à travers les trous : Il s'agit d'une méthode manuelle de brasage dans laquelle les composants sont insérés dans les trous plaqués, puis brasés à la main à l'aide d'un fer à souder. Cette méthode est couramment utilisée pour la production à petite échelle ou pour les réparations.

8. Pin-in-Paste à travers le trou : Cette technique consiste à insérer les fils des composants dans les trous plaqués, puis à appliquer de la pâte à braser sur les trous avant de les souder par refusion. Cela permet d'obtenir une connexion mécanique solide et de bons joints de soudure.

9. Broche dans le trou : dans cette méthode, les fils du composant sont insérés dans les trous plaqués, puis pliés pour former un angle droit, ce qui crée une connexion mécanique sûre. Cette méthode est couramment utilisée pour les composants dont les fils sont de grande taille, tels que les condensateurs électrolytiques.

10. Assemblage manuel à travers les trous : Il s'agit d'une méthode d'assemblage manuelle dans laquelle les composants sont insérés dans les trous plaqués, puis fixés à l'aide d'outils manuels, tels que des vis ou des écrous. Cette méthode est généralement utilisée pour les composants lourds ou de grande taille qui nécessitent un support supplémentaire.

6) Qu'est-ce que la testabilité dans la conception des circuits imprimés et comment y parvient-on ?

Nos produits d'empilage de circuits imprimés à 10 couches font l'objet d'un contrôle de qualité strict pour garantir la satisfaction du client.

La testabilité dans la conception des circuits imprimés fait référence à la facilité et à la précision avec lesquelles une carte de circuit imprimé (PCB) peut être testée en termes de fonctionnalité et de performance. Il s'agit d'un aspect important de la conception des circuits imprimés, car il permet d'identifier et de résoudre les éventuels défauts ou problèmes de la carte avant qu'elle ne soit mise en service.

La testabilité dans la conception des PCB implique la mise en œuvre de certaines caractéristiques et techniques de conception qui facilitent le test de la carte. Il s'agit notamment de

1. Conception pour le test (DFT) : Il s'agit de concevoir le circuit imprimé avec des points de test et des points d'accès spécifiques qui permettent de tester facilement et avec précision les différents composants et circuits.

2. Points de test : Il s'agit de points désignés sur la carte de circuit imprimé où des sondes de test peuvent être connectées pour mesurer la tension, le courant et d'autres paramètres. Les points de test doivent être placés à des endroits stratégiques pour permettre l'accès aux composants et circuits critiques.

3. Pastilles de test : Il s'agit de petites pastilles de cuivre sur le circuit imprimé qui sont utilisées pour fixer les sondes de test. Elles doivent être placées à proximité du composant ou du circuit correspondant pour permettre un test précis.

4. Gabarits de test : Il s'agit d'outils spécialisés utilisés pour tester les circuits imprimés. Ils peuvent être fabriqués sur mesure pour une conception de circuit imprimé spécifique et peuvent grandement améliorer la précision et l'efficacité des tests.

5. Conception pour la fabricabilité (DFM) : Il s'agit de concevoir le circuit imprimé en tenant compte de la fabrication et des essais. Il s'agit notamment d'utiliser des composants standard, d'éviter les agencements complexes et de minimiser le nombre de couches pour faciliter les essais.

6. Conception pour le débogage (DFD) : Il s'agit de concevoir le circuit imprimé avec des caractéristiques qui facilitent l'identification et le dépannage de tout problème pouvant survenir au cours des essais.

Dans l'ensemble, la testabilité dans la conception des circuits imprimés exige une planification et une prise en compte minutieuses du processus de test. En mettant en œuvre la DFT, en utilisant des points et des pastilles de test et en concevant pour la fabrication et le débogage, les concepteurs peuvent s'assurer que leurs circuits imprimés sont facilement testables et qu'ils peuvent être diagnostiqués rapidement et précisément pour tout problème potentiel.

Tags:assemblage de cartes de circuits imprimés vs pcb,fournisseurs d'assemblage de circuits imprimés