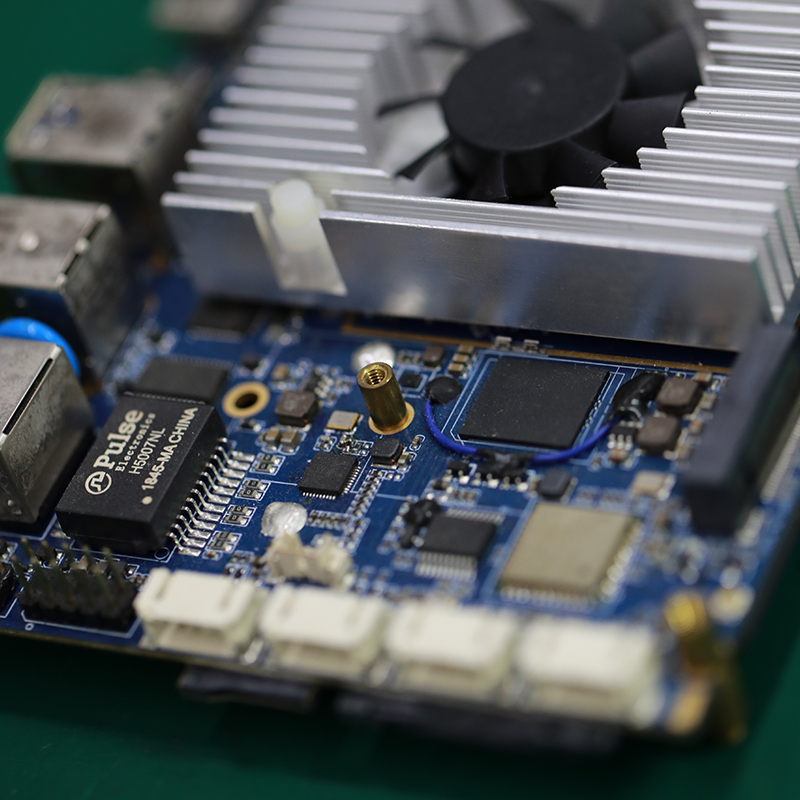

placa de circuito impresso de 120 mm

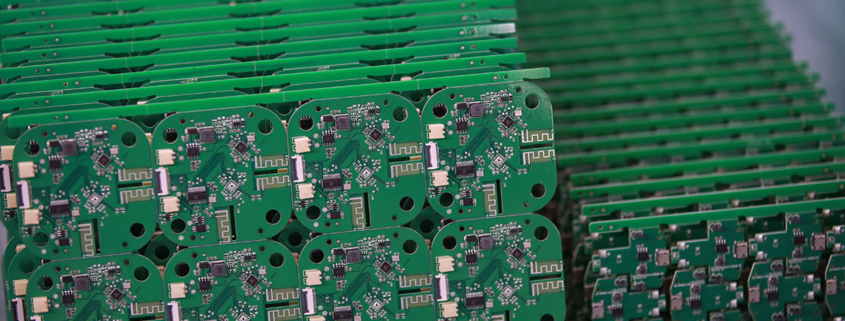

A MTI é um fabricante profissional de PCB e PCBA, fornecendo um serviço completo. Os principais serviços da empresa incluem a produção de PCB, montagem de PCB e compra de materiais electrónicos, patch SMT, soldadura de placas de circuito, plug-in de placas de circuito.

A nossa clientela estende-se pelos principais continentes (Europa, África, Oceânia) e abrange várias indústrias, incluindo a saúde, a indústria aeroespacial

| Nome do produto | placa de circuito impresso de 120 mm |

| Palavra-chave | montagem de placas de circuito impresso,teclado de 108 teclas pcb,design de montagem de circuito impresso,fabricante de pcb,montagem de placa de circuito impresso pcba |

| Local de origem | China |

| Espessura da placa | 2~3,2mm |

| Sectores aplicáveis | novas energias, etc. |

| Serviço | Fabrico OEM/ODM |

| Certificado | ISO-9001:2015, ISO-14001:2015,ISO-13485:2012.UL/CSA |

| Cor da máscara de solda | Preto |

| Vantagem | Mantemos a boa qualidade e o preço competitivo para garantir o benefício dos nossos clientes |

| País de vendas | Em todo o mundo, por exemplo: Santa Lúcia, Moldávia, Nauru, Suíça, Jersey, Arménia, Rússia, Coreia do Norte |

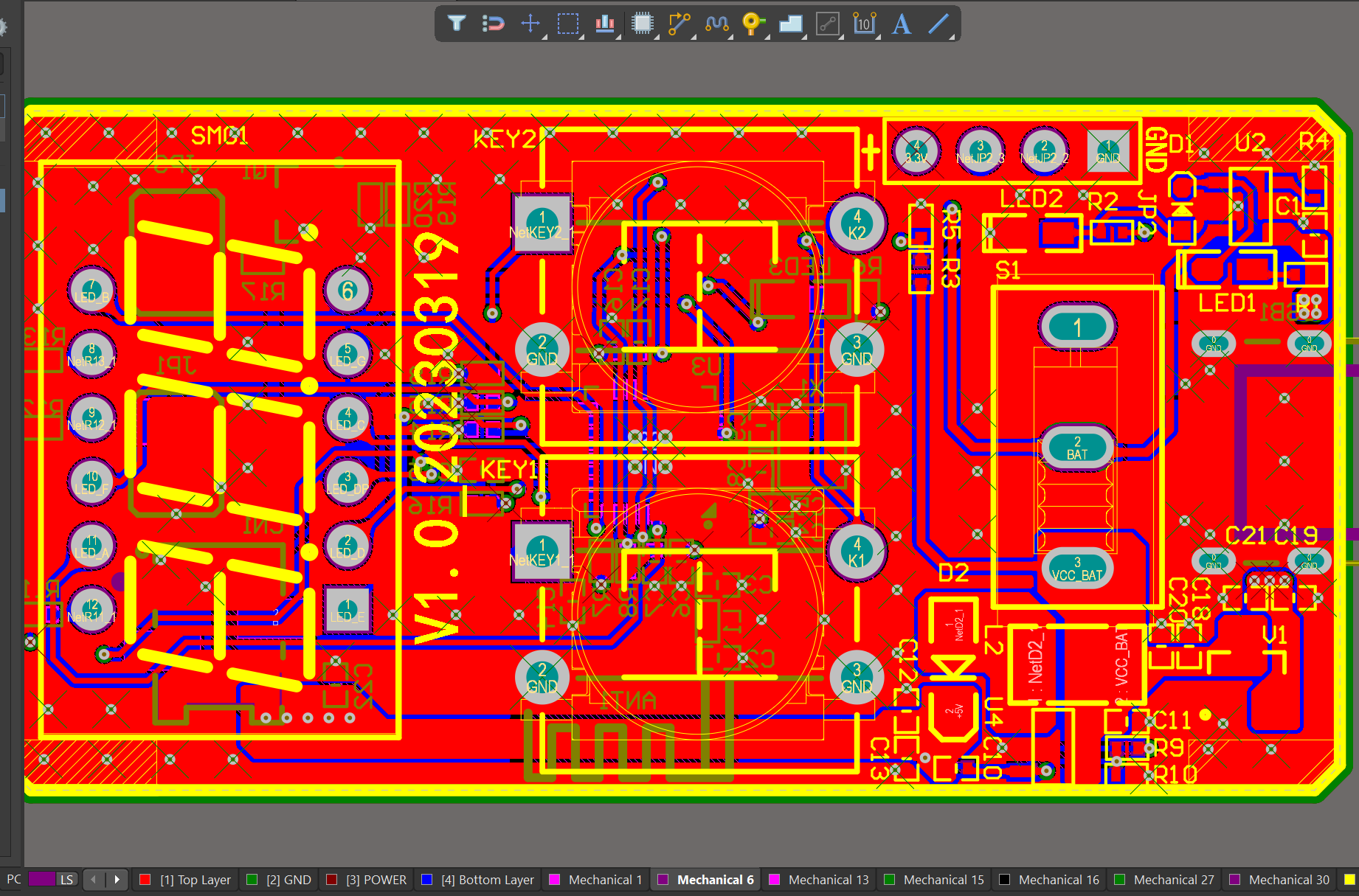

Temos uma vasta experiência em engenharia para criar um esquema utilizando uma plataforma de software como o Altium Designer. Este layout mostra-lhe o aspeto exato e a colocação dos componentes na sua placa.

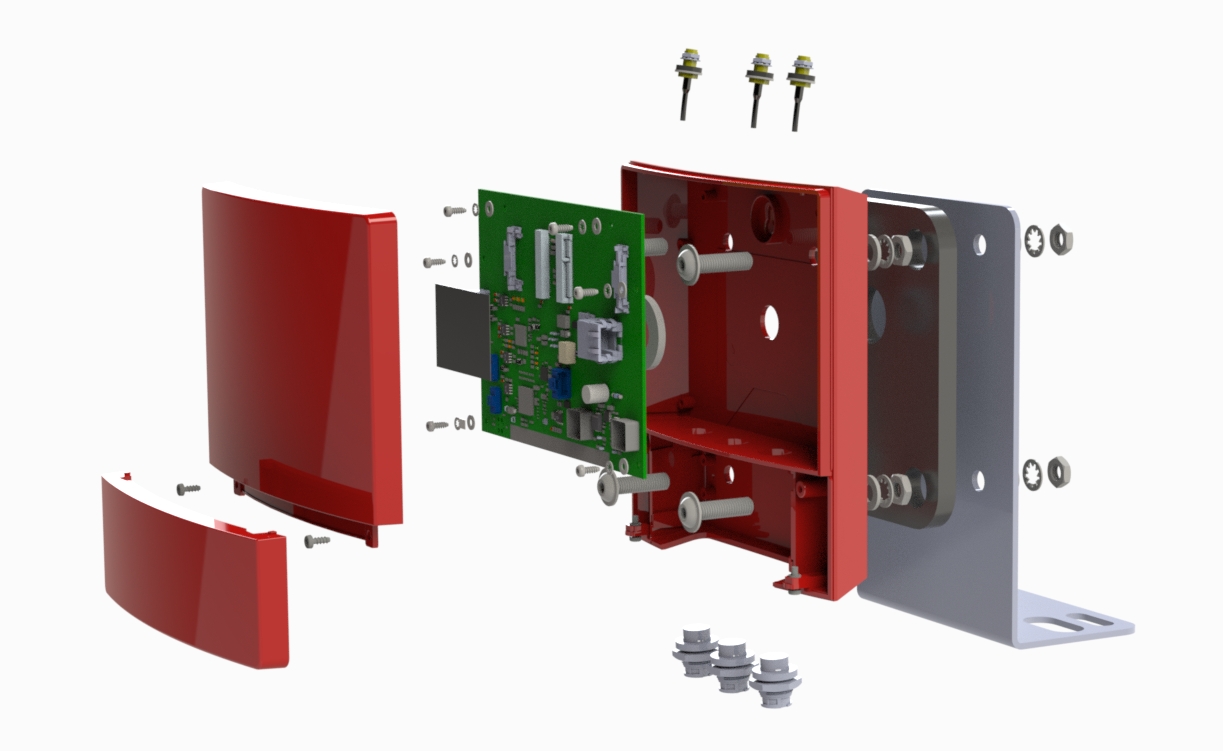

Um dos nossos serviços de conceção de hardware é o fabrico de pequenos lotes, que lhe permite testar rapidamente a sua ideia e verificar a funcionalidade da conceção de hardware e da placa PCB.

Os seus produtos são sempre entregues antes do prazo e com a melhor qualidade.

Guia de FAQs

2) Qual é a diferença entre PCBs de uma face e de duas faces?

3) Quais são as vantagens e desvantagens de utilizar uma placa de circuito impresso rígida ou flexível?

4) Quais são os diferentes tipos de técnicas de montagem através de orifícios utilizados em PCB?

5) Em que é que os componentes de montagem em superfície diferem dos componentes de passagem numa placa de circuito impresso?

6. o que é a gestão térmica em PCBs e porque é que é importante?

7) Como é que o tipo de acabamento da superfície de uma placa de circuito impresso afecta o seu desempenho?

1) Qual é a distância mínima necessária entre os componentes de uma placa de circuito impresso?

Dispomos de equipamento e tecnologia de produção avançados para satisfazer as necessidades dos clientes, e podemos fornecer-lhes produtos de PCB de 120 mm de alta qualidade e a baixo preço.

A distância mínima necessária entre os componentes de uma placa de circuito impresso depende de vários factores, como o tipo de componentes, a sua dimensão e o processo de fabrico utilizado. Geralmente, a distância mínima entre os componentes é determinada pelas regras e directrizes de conceção do fabricante.

Para componentes de montagem em superfície, a distância mínima entre componentes é tipicamente de 0,2 mm a 0,3 mm. Esta distância é necessária para garantir que a pasta de solda não faça ponte entre as almofadas durante o processo de refluxo.

Para componentes com orifícios de passagem, a distância mínima entre componentes é normalmente de 1mm a 2mm. Esta distância é necessária para garantir que os componentes não interferem uns com os outros durante o processo de montagem.

Em aplicações de alta velocidade e alta frequência, a distância mínima entre os componentes pode ter de ser aumentada para evitar interferências de sinal e diafonia. Nestes casos, as regras e directrizes de conceção do fabricante devem ser seguidas à risca.

Em geral, a distância mínima entre os componentes de uma placa de circuito impresso deve ser determinada com base nos requisitos específicos do projeto e nas capacidades do processo de fabrico.

2) Qual é a diferença entre PCBs de uma face e de duas faces?

A nossa missão é fornecer aos clientes as melhores soluções para placas de circuito impresso de 120 mm.

As placas de circuito impresso de uma face têm traços e componentes de cobre apenas num dos lados da placa, enquanto as placas de circuito impresso de dupla face têm traços e componentes de cobre em ambos os lados da placa. Isto permite desenhos de circuitos mais complexos e uma maior densidade de componentes numa placa de circuito impresso de dupla face. As placas de circuito impresso de uma face são normalmente utilizadas para circuitos mais simples e são menos dispendiosas de fabricar, enquanto as placas de circuito impresso de dupla face são utilizadas para circuitos mais complexos e são mais dispendiosas de fabricar.

3) Quais são as vantagens e desvantagens de utilizar uma placa de circuito impresso rígida ou flexível?

Possuímos tecnologia de ponta e capacidades de inovação, damos importância à formação e desenvolvimento dos funcionários e oferecemos oportunidades de promoção.

Vantagens da placa de circuito impresso rígida:

1. Durabilidade: As placas de circuito impresso rígidas são mais duráveis e podem suportar níveis mais elevados de tensão e deformação do que as placas de circuito impresso flexíveis.

2. Melhor para aplicações de alta velocidade: As placas de circuito impresso rígidas são mais adequadas para aplicações de alta velocidade, uma vez que têm melhor integridade de sinal e menor perda de sinal.

3. Rentabilidade: Os PCB rígidos são geralmente menos dispendiosos de fabricar do que os PCB flexíveis.

4. Mais fácil de montar: Os PCB rígidos são mais fáceis de montar e podem ser utilizados com processos de montagem automatizados, o que os torna mais eficientes para a produção em massa.

5. Maior densidade de componentes: As placas de circuito impresso rígidas podem acomodar um maior número de componentes e têm uma maior densidade de componentes em comparação com as placas de circuito impresso flexíveis.

Desvantagens do PCB rígido:

1. Flexibilidade limitada: Os PCB rígidos não são flexíveis e não podem ser dobrados ou torcidos, o que os torna inadequados para determinadas aplicações.

2. Mais volumosas: As placas de circuito impresso rígidas são mais volumosas e ocupam mais espaço do que as placas de circuito impresso flexíveis, o que pode ser uma desvantagem em dispositivos electrónicos compactos.

3. Propensão para danos: Os PCB rígidos são mais susceptíveis de sofrer danos causados por vibrações e choques, o que pode afetar o seu desempenho.

Vantagens da placa de circuito impresso flexível:

1. Flexibilidade: As placas de circuito impresso flexíveis podem ser dobradas, torcidas e rebatidas, o que as torna adequadas para aplicações em que o espaço é limitado ou em que a placa de circuito impresso tem de se adaptar a uma forma específica.

2. Leveza: As placas de circuito impresso flexíveis são leves e ocupam menos espaço do que as placas de circuito impresso rígidas, o que as torna ideais para dispositivos electrónicos portáteis.

3. Melhor para ambientes de elevada vibração: Os PCB flexíveis são mais resistentes a vibrações e choques, o que os torna adequados para utilização em ambientes de elevada vibração.

4. Maior fiabilidade: As placas de circuito impresso flexíveis têm menos interligações e juntas de soldadura, reduzindo as possibilidades de falha e aumentando a fiabilidade.

Desvantagens da placa de circuito impresso flexível:

1. Custo mais elevado: O fabrico de placas de circuito impresso flexíveis é geralmente mais dispendioso do que o de placas de circuito impresso rígidas.

2. Densidade limitada de componentes: As placas de circuito impresso flexíveis têm uma menor densidade de componentes em comparação com as placas de circuito impresso rígidas, o que pode limitar a sua utilização em aplicações de alta densidade.

3. Difícil de reparar: As PCB flexíveis são mais difíceis de reparar do que as PCB rígidas, uma vez que exigem equipamento e conhecimentos especializados.

4. Menos adequadas para aplicações de alta velocidade: As placas de circuito impresso flexíveis têm maior perda de sinal e menor integridade de sinal em comparação com as placas de circuito impresso rígidas, o que as torna menos adequadas para aplicações de alta velocidade.

4) Quais são os diferentes tipos de técnicas de montagem através de orifícios utilizados em PCB?

Dispomos de uma capacidade de produção flexível. Quer se trate de grandes encomendas ou de pequenas encomendas, é possível produzir e libertar mercadorias em tempo útil para satisfazer as necessidades dos clientes.

1. Revestimento de orifícios: Esta é a técnica mais comum de montagem através de orifícios, em que os orifícios da placa de circuito impresso são revestidos com um material condutor, normalmente cobre, para criar uma ligação entre as camadas da placa.

2. Soldadura através de orifícios: Nesta técnica, os componentes são inseridos nos orifícios revestidos e depois soldados às almofadas no lado oposto da placa. Isto proporciona uma forte ligação mecânica e uma boa condutividade eléctrica.

3. Rebitagem de furos passantes: Neste método, os componentes são inseridos nos orifícios revestidos e depois fixados com um rebite ou cavilha. Este método é normalmente utilizado para componentes de alta potência ou em aplicações em que a placa pode sofrer níveis elevados de vibração.

4. Press-Fit através do orifício: Esta técnica consiste em inserir os cabos dos componentes nos orifícios revestidos e, em seguida, pressioná-los no lugar utilizando uma ferramenta especializada. Isto proporciona uma forte ligação mecânica sem necessidade de soldadura.

5. Soldadura por onda através de orifício: Neste método, os componentes são inseridos nos orifícios revestidos e, em seguida, passados sobre uma onda de solda fundida, o que cria uma forte junta de solda entre os condutores dos componentes e as almofadas da placa de circuito impresso.

6. Soldadura de refluxo através de orifícios: Esta técnica é semelhante à soldadura por onda, mas em vez de passar por cima de uma onda de solda derretida, a placa é aquecida num ambiente controlado para derreter a solda e criar uma junta forte.

7. Soldadura manual através de orifícios: Trata-se de um método manual de soldadura em que os componentes são inseridos nos orifícios revestidos e depois soldados à mão com um ferro de soldar. Este método é normalmente utilizado para a produção em pequena escala ou para reparações.

8. Pin-in-Paste através do furo: Esta técnica consiste em inserir os cabos dos componentes nos orifícios revestidos e, em seguida, aplicar pasta de solda nos orifícios antes da soldadura por refluxo. Isto proporciona uma forte ligação mecânica e boas juntas de soldadura.

9. Through-Hole Pin-in-Hole: Neste método, os cabos dos componentes são inseridos nos orifícios revestidos e depois dobrados para formar um ângulo reto, criando uma ligação mecânica segura. Este método é normalmente utilizado para componentes com cabos grandes, como condensadores electrolíticos.

10. Montagem manual através de orifícios: Trata-se de um método de montagem manual em que os componentes são inseridos nos orifícios revestidos e depois fixados com ferramentas manuais, como parafusos ou porcas. Este método é normalmente utilizado para componentes grandes ou pesados que requerem apoio adicional.

5) Em que é que os componentes de montagem em superfície diferem dos componentes de passagem numa placa de circuito impresso?

Prestamos atenção à experiência do utilizador e à qualidade do produto, e fornecemos a melhor qualidade do produto e o menor custo de produção para os clientes cooperativos.

Os componentes de montagem em superfície (SMD) e os componentes de orifício passante (THD) são dois tipos diferentes de componentes electrónicos utilizados nas placas de circuito impresso (PCB). A principal diferença entre eles reside no seu método de montagem na placa de circuito impresso.

1. Método de montagem:

A principal diferença entre os componentes SMD e THD é o seu método de montagem. Os componentes SMD são montados diretamente na superfície da placa de circuito impresso, enquanto os componentes THD são inseridos em orifícios perfurados na placa de circuito impresso e soldados do outro lado.

2. Tamanho:

Os componentes SMD são geralmente mais pequenos em comparação com os componentes THD. Isto deve-se ao facto de os componentes SMD não necessitarem de fios ou pinos para a montagem, permitindo um design mais compacto. Os componentes THD, por outro lado, têm fios ou pinos que precisam de ser inseridos na placa de circuito impresso, o que os torna maiores em tamanho.

3. Eficiência de espaço:

Devido ao seu tamanho mais pequeno, os componentes SMD permitem um design mais eficiente em termos de espaço na placa de circuito impresso. Isto é especialmente importante nos dispositivos electrónicos modernos, onde o espaço é limitado. Os componentes THD ocupam mais espaço na placa de circuito impresso devido ao seu tamanho maior e à necessidade de perfuração de orifícios.

4. Custo:

Os componentes SMD são geralmente mais caros do que os componentes THD. Isto deve-se ao facto de os componentes SMD exigirem técnicas e equipamento de fabrico mais avançados, o que torna a sua produção mais dispendiosa.

5. Processo de montagem:

O processo de montagem dos componentes SMD é automatizado, utilizando máquinas pick-and-place para colocar com precisão os componentes na placa de circuito impresso. Isto torna o processo mais rápido e mais eficiente em comparação com os componentes THD, que requerem inserção e soldadura manuais.

6. Desempenho elétrico:

Os componentes SMD têm um melhor desempenho elétrico em comparação com os componentes THD. Isto deve-se ao facto de os componentes SMD terem cabos mais curtos, o que resulta em menos capacitância e indutância parasitas, levando a uma melhor integridade do sinal.

Em resumo, os componentes SMD oferecem um design mais compacto, melhor desempenho elétrico e um processo de montagem mais rápido, mas a um custo mais elevado. Os componentes THD, por outro lado, são maiores em tamanho, menos dispendiosos e podem suportar potências e tensões nominais mais elevadas. A escolha entre componentes SMD e THD depende dos requisitos específicos da conceção da placa de circuito impresso e da utilização prevista do dispositivo eletrónico.

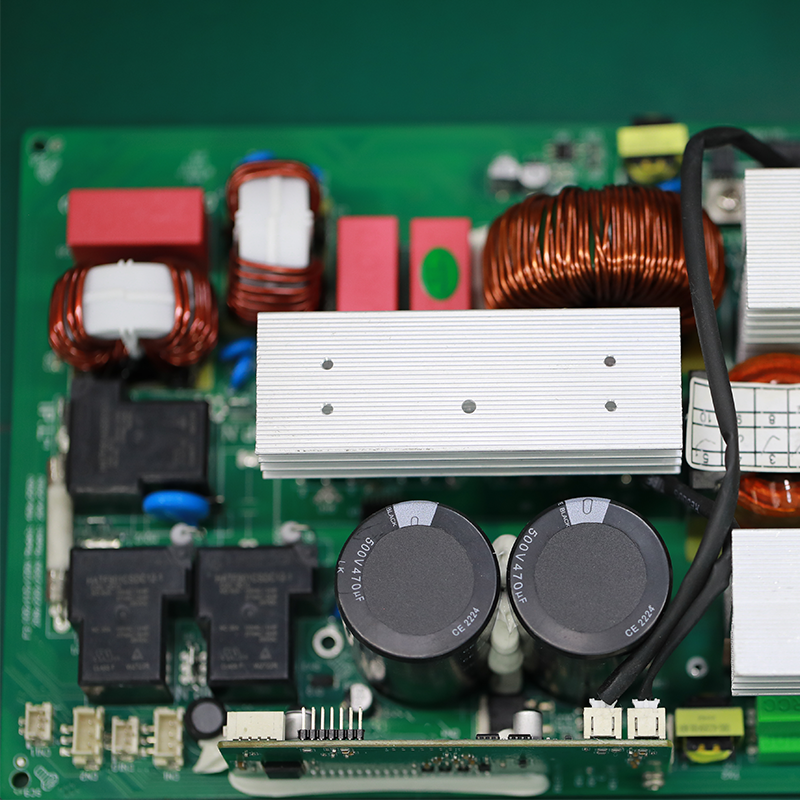

6. o que é a gestão térmica em PCBs e porque é que é importante?

Temos trabalhado arduamente para melhorar a qualidade do serviço e satisfazer as necessidades dos clientes.

A gestão térmica em PCB (placas de circuitos impressos) refere-se às técnicas e estratégias utilizadas para controlar e dissipar o calor gerado pelos componentes electrónicos na placa. É importante porque o calor excessivo pode danificar os componentes, reduzir o seu desempenho e até provocar a falha da placa de circuito impresso. A gestão térmica adequada é crucial para garantir a fiabilidade e a longevidade dos dispositivos electrónicos.

Os componentes electrónicos de uma placa de circuito impresso geram calor devido ao fluxo de eletricidade que os atravessa. Este calor pode acumular-se e provocar o aumento da temperatura da placa de circuito impresso, conduzindo potencialmente a avarias ou falhas. As técnicas de gestão térmica são utilizadas para dissipar este calor e manter a temperatura da placa de circuito impresso dentro de limites de funcionamento seguros.

Existem vários métodos de gestão térmica em PCBs, incluindo dissipadores de calor, vias térmicas e almofadas térmicas. Os dissipadores de calor são componentes metálicos ligados a componentes quentes na PCB para absorver e dissipar o calor. As vias térmicas são pequenos orifícios perfurados na placa de circuito impresso para permitir a saída de calor para o outro lado da placa. As almofadas térmicas são utilizadas para transferir o calor dos componentes para a placa de circuito impresso e depois para o ar circundante.

Uma gestão térmica adequada é especialmente importante em PCB de alta potência e alta densidade, onde a geração de calor é mais significativa. É também crucial em aplicações em que a placa de circuito impresso está exposta a temperaturas extremas ou a ambientes agressivos. Sem uma gestão térmica eficaz, o desempenho e a fiabilidade dos dispositivos electrónicos podem ser comprometidos, levando a reparações ou substituições dispendiosas.

7) Como é que o tipo de acabamento da superfície de uma placa de circuito impresso afecta o seu desempenho?

A placa de circuito impresso de 120 mm não é apenas um produto, mas também pode ajudá-lo a ganhar dinheiro.

O tipo de acabamento da superfície de uma placa de circuito impresso pode afetar o seu desempenho de várias formas:

1. Desempenho elétrico: O acabamento da superfície pode ter impacto nas propriedades eléctricas da placa de circuito impresso, como a impedância, a integridade do sinal e a resistência. Um acabamento de superfície liso e uniforme pode ajudar a manter propriedades eléctricas consistentes, enquanto um acabamento áspero ou irregular pode causar perda de sinal e interferência.

2. Soldabilidade: O acabamento da superfície desempenha um papel crucial na soldabilidade da placa de circuito impresso. Um bom acabamento de superfície deve proporcionar uma superfície plana e uniforme para os componentes a soldar. Um acabamento superficial deficiente pode resultar em defeitos de soldadura, como pontes, vazios e humidade deficiente, que podem afetar a fiabilidade da placa de circuito impresso.

3. Resistência à corrosão: O acabamento da superfície também pode afetar a resistência à corrosão da placa de circuito impresso. Um acabamento de superfície de alta qualidade pode proteger os traços de cobre da oxidação e de outros factores ambientais, garantindo a fiabilidade a longo prazo da placa de circuito impresso.

4. Processo de montagem: Diferentes acabamentos de superfície podem exigir diferentes processos de montagem, como o tipo de solda utilizado ou a temperatura e o tempo necessários para o refluxo. Isto pode afetar a eficiência global e o custo do processo de montagem de PCB.

5. Custo: O tipo de acabamento de superfície também pode ter impacto no custo da placa de circuito impresso. Alguns acabamentos de superfície, como o revestimento a ouro, são mais caros do que outros, como o HASL (Hot Air Solder Leveling). A escolha do acabamento de superfície correto pode ajudar a equilibrar os requisitos de custo e desempenho da placa de circuito impresso.

Globalmente, o acabamento da superfície de uma placa de circuito impresso pode ter um impacto significativo no seu desempenho, fiabilidade e custo. É essencial considerar cuidadosamente os requisitos e escolher o acabamento de superfície mais adequado para a aplicação específica.

Etiquetas:fornecedores de montagem de placas de circuitos impressos , montagem de placas de circuito impresso e processo de produção