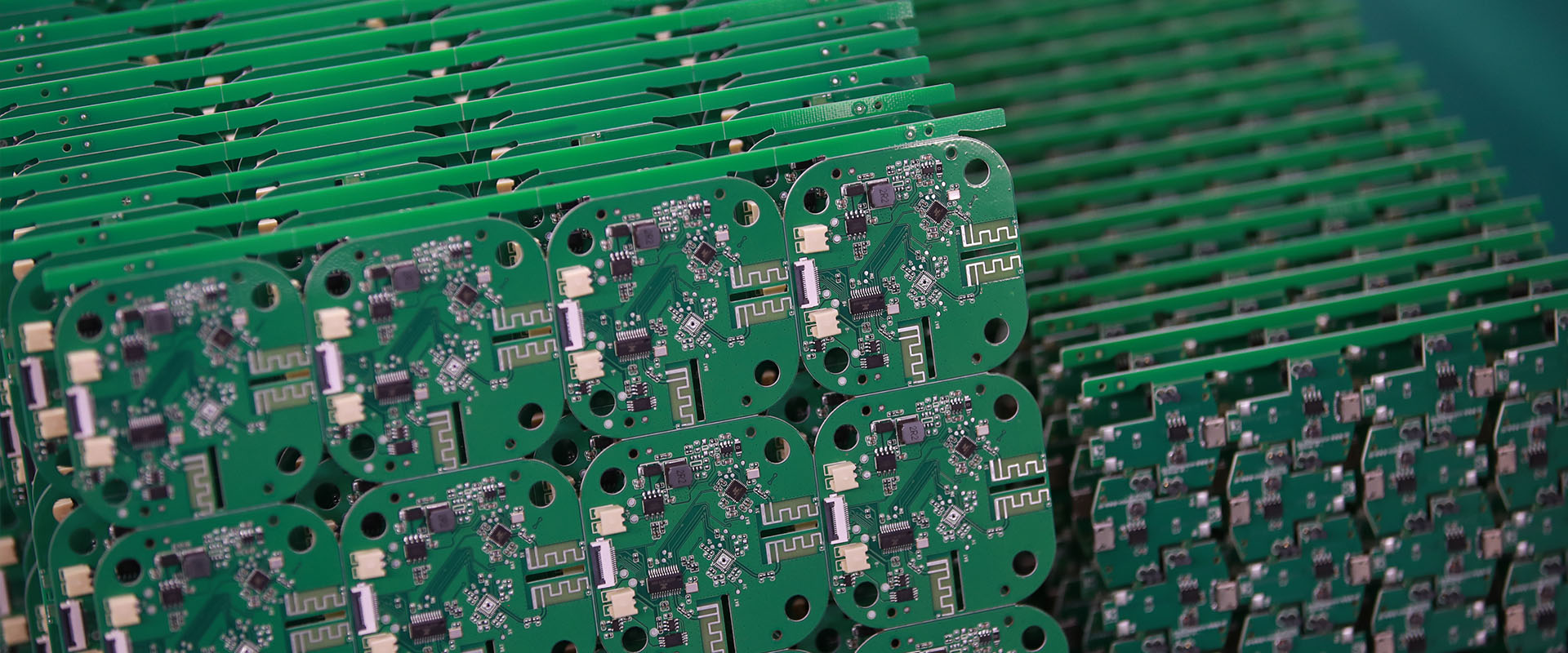

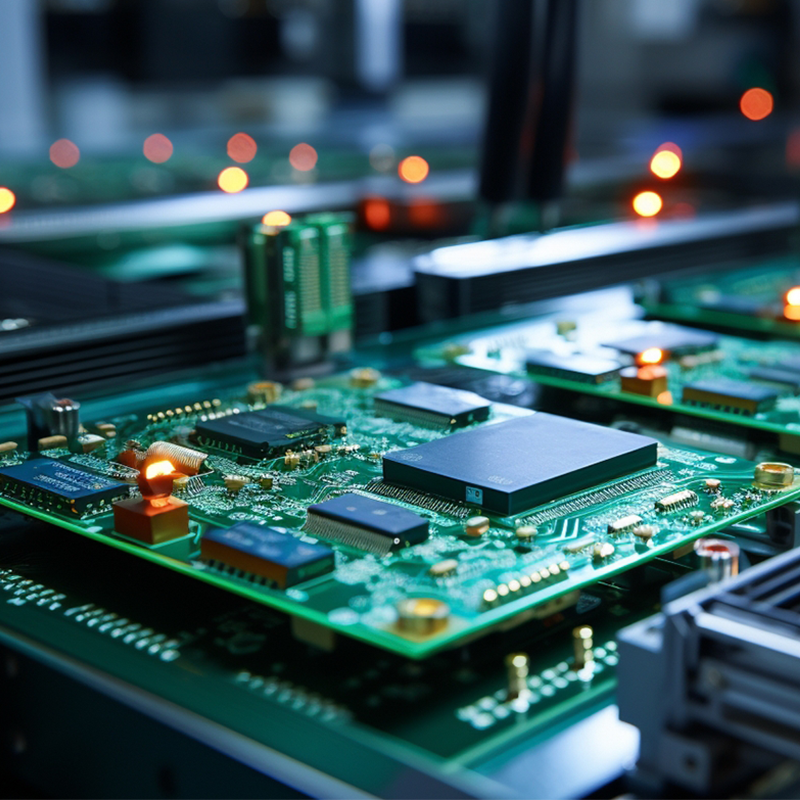

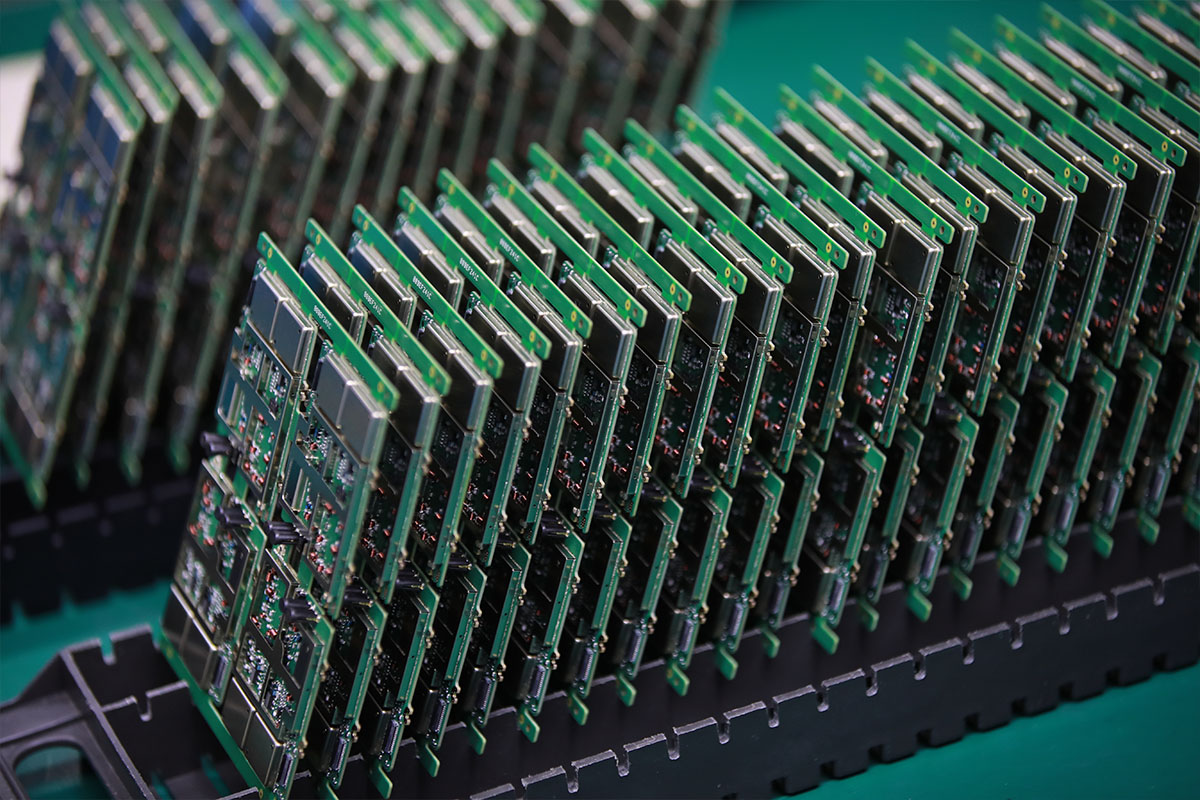

En la vertiginosa industria electrónica actual, los grandes volúmenes Fabricación de PCB es esencial para satisfacer la creciente demanda de componentes electrónicos fiables y rentables. MTI, uno de los principales fabricantes de placas de circuito impreso, está especializado en la fabricación de placas de circuito impreso de alta calidad adaptadas a la producción a gran escala. Este artículo explora las características y ventajas de las capacidades de fabricación de PCB de MTI y cómo satisfacen las necesidades de producción de grandes volúmenes.

La importancia de la fabricación de PCB de gran volumen

La fabricación de PCB de gran volumen es crucial para las industrias que necesitan grandes cantidades de componentes electrónicos de forma rápida y eficaz. Esto incluye sectores como la electrónica de consumo, la automoción, las telecomunicaciones y la automatización industrial, donde la consistencia, la calidad y la entrega rápida son primordiales.

Características principales de la fabricación de PCB de gran volumen de MTI

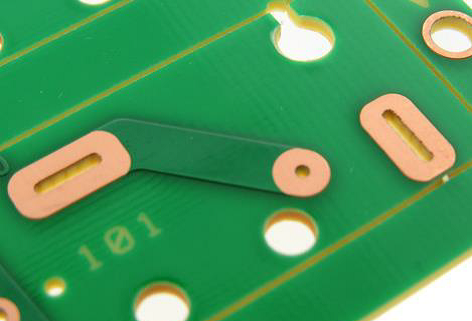

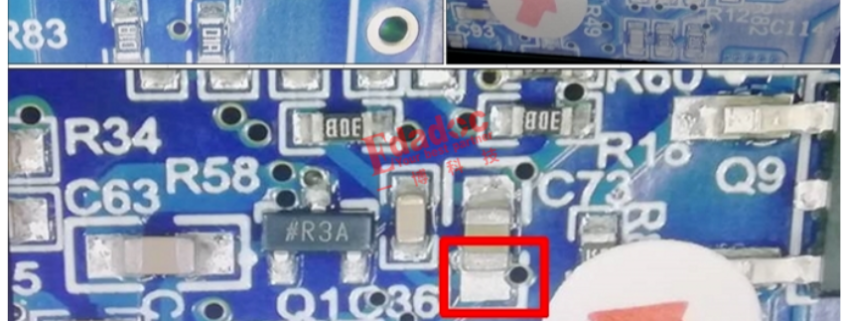

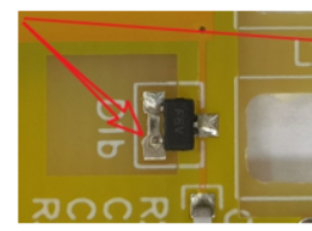

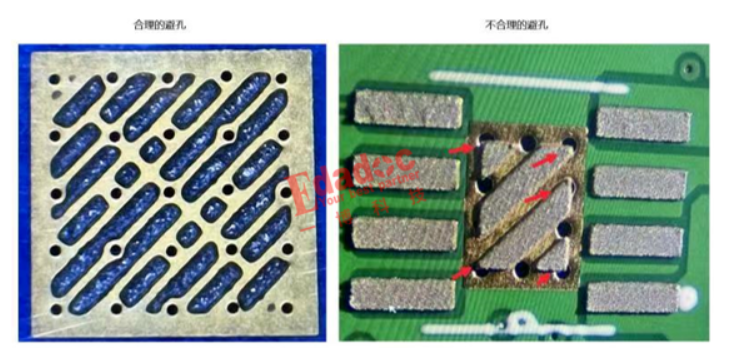

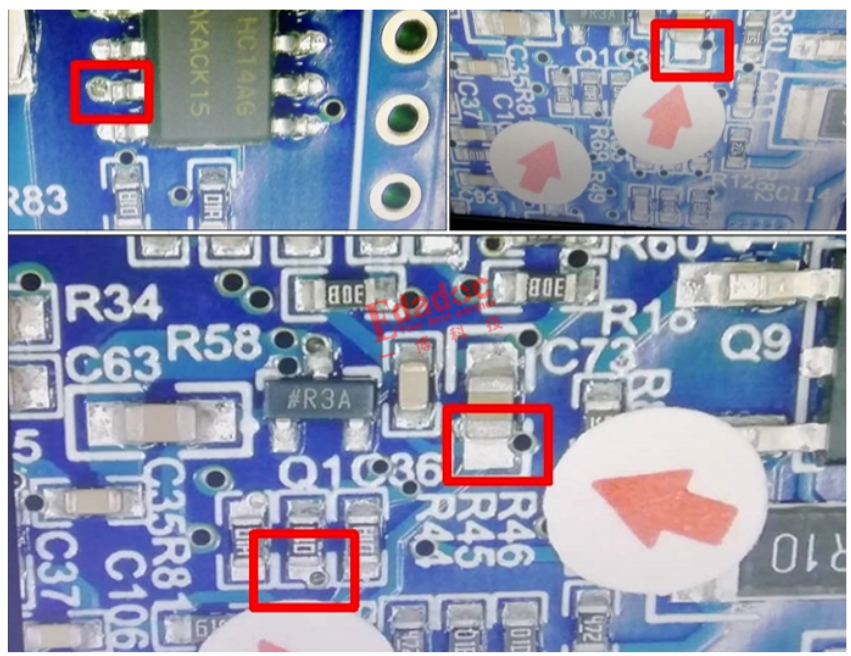

1. Instalaciones de fabricación de última generación: Las instalaciones de fabricación de MTI están equipadas con maquinaria y tecnología avanzadas para gestionar la producción de PCB a gran escala. Esto garantiza una alta precisión y consistencia en todas las unidades.

2. Procesos de producción eficientes: MTI utiliza principios de fabricación ajustada para agilizar los procesos de producción, reducir los residuos y mejorar la eficiencia. Esto se traduce en plazos de entrega más rápidos y ahorro de costes para pedidos de gran volumen.

3. Materiales de alta calidad: MTI se abastece de materiales de alta calidad para garantizar la durabilidad y el rendimiento de sus PCB. Estos materiales cumplen las estrictas normas del sector, lo que garantiza su fiabilidad y longevidad en diversas aplicaciones.

Ventajas de la fabricación de PCB de gran volumen de MTI

1. Escalabilidad: Las capacidades de fabricación de MTI permiten una fácil escalabilidad, lo que hace posible aumentar la producción rápidamente en respuesta a la creciente demanda. Esto es especialmente ventajoso para los sectores que experimentan picos estacionales o cambios bruscos en el mercado.

2. Rentabilidad: MTI se centra en ofrecer un excelente rendimiento de costes optimizando los procesos de producción y utilizando materiales de alta calidad. Esto garantiza precios competitivos sin comprometer la calidad, lo que la convierte en una opción atractiva para las empresas que buscan maximizar su ROI.

3. Soluciones personalizables: MTI ofrece soluciones de PCB personalizables para proyectos OEM/ODM, lo que permite a los clientes adaptar el diseño a sus necesidades específicas. Esta flexibilidad garantiza que cada PCB cumpla los requisitos exclusivos de su aplicación prevista.

La ventaja MTI

Como fabricante chino líder, MTI ofrece varias ventajas clave:

1. Experiencia en fabricación: Con una amplia experiencia en la fabricación de PCB, MTI combina la artesanía tradicional con la tecnología moderna para ofrecer PCB superiores que cumplen con los estándares internacionales.

2. I+D innovadora: Los continuos esfuerzos en investigación y desarrollo garantizan que MTI se mantenga a la vanguardia de las tendencias del sector e incorpore los últimos avances a sus productos. Este compromiso con la innovación mantiene a MTI a la vanguardia de la industria de PCB.

3. Apoyo integral: Desde la consulta inicial de diseño hasta el servicio posventa, MTI ofrece un apoyo integral a sus clientes. Su equipo de expertos está siempre disponible para atender consultas técnicas y garantizar la satisfacción del cliente.

Aplicaciones del PCB de gran volumen de MTI

Las placas de circuito impreso de MTI son adecuadas para una amplia gama de aplicaciones, entre las que se incluyen:

- Electrónica de consumo: Producción de gran volumen de placas de circuito impreso para teléfonos inteligentes, tabletas y otros dispositivos de consumo.

- Automoción: PCB fiables para electrónica de automoción, incluidos sistemas de infoentretenimiento, sensores y unidades de control.

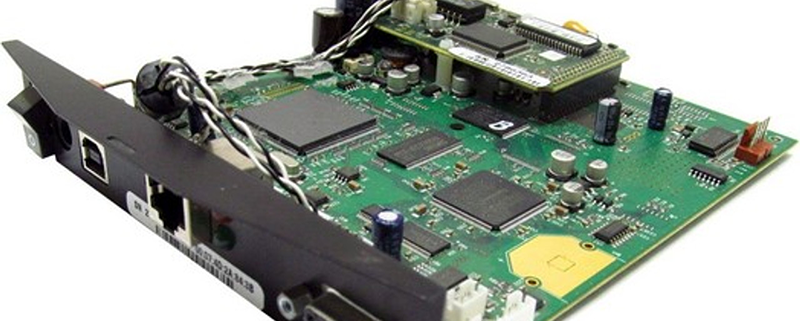

- Telecomunicaciones: PCB avanzada para equipos de red, routers y dispositivos de comunicación.

- Automatización industrial: PCB duraderos para maquinaria industrial, sistemas de control y soluciones de automatización.

Conclusión

La fabricación de PCB de gran volumen es esencial para satisfacer las crecientes demandas de diversas industrias. MTI, empresa de renombre fabricante de circuitos impresosofrece soluciones avanzadas que satisfacen las necesidades de producción a gran escala. Gracias a unas instalaciones de vanguardia, unos procesos de producción eficientes y unos materiales de alta calidad, MTI garantiza que sus placas de circuito impreso ofrezcan un rendimiento, una fiabilidad y una rentabilidad superiores.