Como PCBA En este artículo, nuestro objetivo es arrojar luz sobre la importancia y los matices del acabado superficial OSP (Organic Solderability Preservatives, conservantes orgánicos de la soldabilidad) en Fabricación de PCB. Los conservantes orgánicos de soldabilidad (OSP), también conocidos como agentes protectores del cobre, son un método de tratamiento de superficies ampliamente utilizado que protege el cobre expuesto al aire durante la producción de cobre. Fabricación de placas de circuito impreso. Sin embargo, como cualquier otra tecnología, la OSP tiene sus propias ventajas y limitaciones. Exploremos las ventajas e inconvenientes de esta técnica de tratamiento de superficies en PCBA.

Ventajas de la OSP:

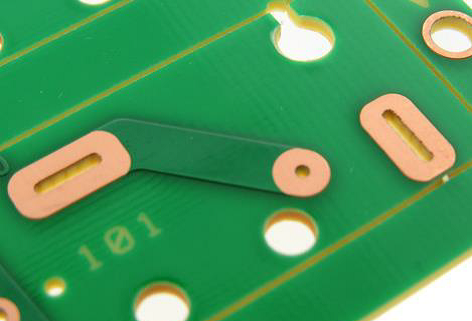

El OSP sirve de barrera protectora entre el cobre y el aire. Su naturaleza orgánica lo distingue, convirtiéndolo en una alternativa rentable frente a otros tratamientos como los procesos de pulverización de estaño. El principio consiste en cultivar químicamente una fina película orgánica sobre una superficie limpia de cobre desnudo, que suele encontrarse en las placas base de los ordenadores.

Sin embargo, hay que tener en cuenta algunos inconvenientes:

La transparencia y la falta de color de la OSP dificultan la inspección visual; resulta difícil distinguir si se ha aplicado un tratamiento con OSP.

La naturaleza no conductora de la OSP interfiere con las pruebas eléctricas, por lo que es necesario eliminar la capa de OSP con pasta de estaño mediante la impresión de plantillas para facilitar estas pruebas.

El OSP es susceptible a la corrosión y vulnerable a las influencias de los ácidos y la temperatura. El almacenamiento o la exposición prolongados pueden requerir un nuevo tratamiento de la superficie.

Una placa tratada con OSP expuesta al aire durante unos diez días deja de ser apta para la soldadura de componentes.

Este artículo ofrece una visión general de las funciones del tratamiento superficial OSP y sus ventajas e inconvenientes en la fabricación de placas de circuito impreso. Si desea más información, no dude en ponerse en contacto con MTI PCBA.