Comprender las exigencias específicas relativas a los varistores en Montaje de PCB (PCBA) es esencial. He aquí un desglose de lo que Diseño de PCBA demandas de los varistores:

Temperatura de funcionamiento/almacenamiento:

Mantenga la temperatura de trabajo del circuito dentro del rango especificado en las especificaciones del producto. Después de montaje, almacene el circuito dentro del rango de temperatura especificado del producto cuando no esté operativo. Evite utilizar temperaturas superiores a la temperatura máxima de funcionamiento especificada.

Tensión de funcionamiento:

Mantenga la tensión aplicada a través de los terminales del varistor por debajo de la tensión máxima admisible. Un uso incorrecto podría provocar fallos en el producto, cortocircuitos o posibles problemas de calentamiento. Aunque la tensión de uso debe ser inferior a la tensión nominal, en casos de tensión continua de alta frecuencia o de impulsos, evalúe detenidamente la fiabilidad del varistor.

Calefacción por componentes:

Asegúrese de que la temperatura de la superficie del varistor se mantiene por debajo de la temperatura de funcionamiento máxima especificada (teniendo en cuenta la elevación de temperatura causada por el autocalentamiento del componente), tal como se indica en las especificaciones del producto. Confirme la elevación de la temperatura del varistor debida a las condiciones del circuito en el estado operativo real del equipo.

Zonas de uso restringido:

- Los varistores no deben utilizarse en los siguientes entornos:

- Lugares con agua o agua salada.

- Zonas propensas a la condensación.

- Lugares con gases corrosivos (como sulfuro de hidrógeno, dióxido de azufre, amoníaco, etc.).

- Condiciones en las que la vibración o el choque superan el rango especificado en las especificaciones del producto.

Selección de PCB:

El rendimiento de las placas de circuitos de óxido de aluminio puede deteriorarse debido al choque térmico (ciclos de temperatura). Es crucial confirmar si la placa de circuito afecta a la calidad del producto durante su uso.

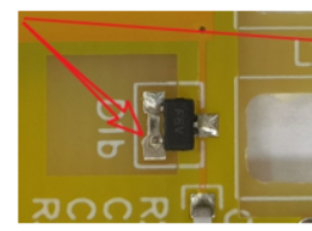

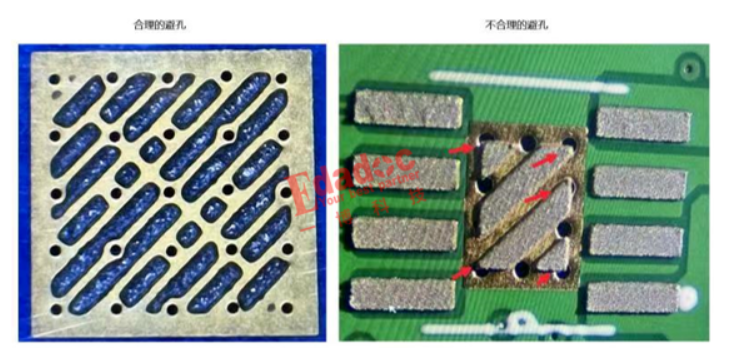

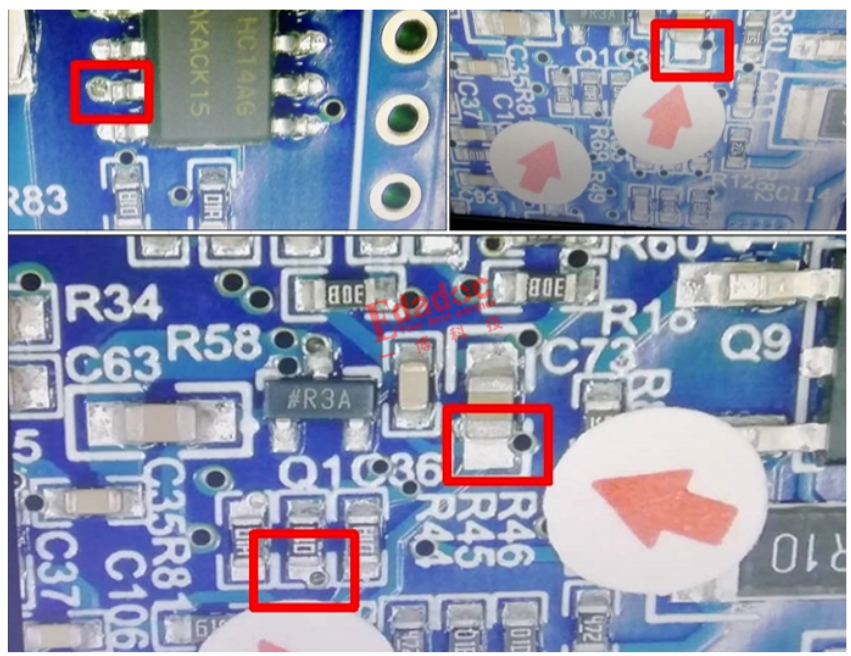

Ajuste del tamaño de la almohadilla:

Un mayor volumen de soldadura aumenta la presión sobre el varistor, lo que provoca problemas de calidad como grietas superficiales. Por lo tanto, al diseñar la almohadilla de soldadura en la placa de circuito, deben establecerse formas y tamaños adecuados en función del volumen de soldadura. Mantenga un tamaño igual para las almohadillas de soldadura. Los volúmenes de soldadura desiguales en las almohadillas izquierda y derecha pueden retrasar la solidificación en el lado con más soldadura, lo que provocaría grietas inducidas por la tensión en el otro lado durante el enfriamiento de la soldadura.

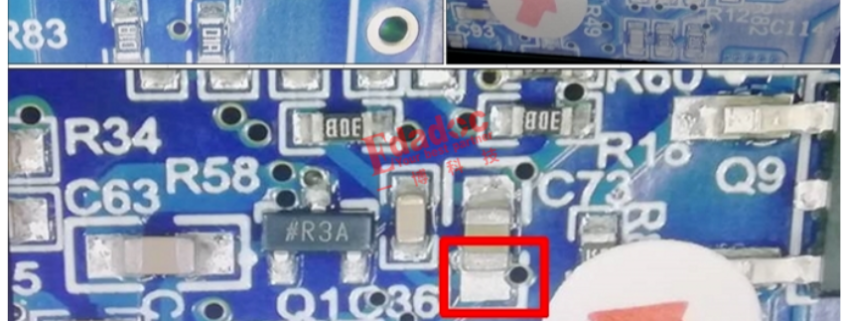

Configuración de componentes:

Instalación de varistores en PCBA o someter las placas de circuito a flexiones durante el funcionamiento puede provocar fracturas en los varistores. Por lo tanto, al configurar los componentes debe tenerse en cuenta la resistencia a la flexión de la placa de circuito y evitar aplicar una presión excesiva.