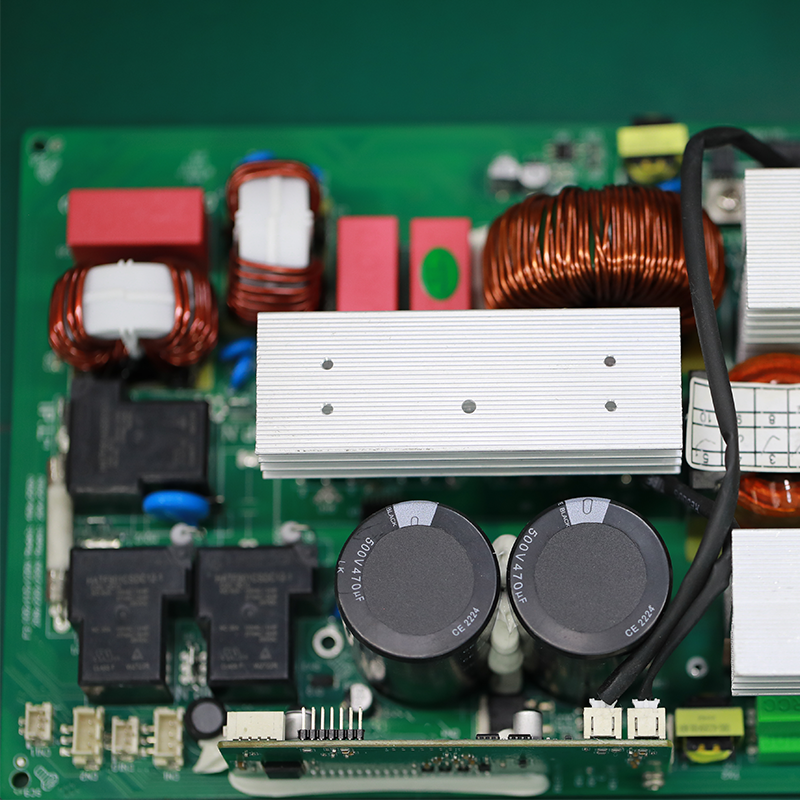

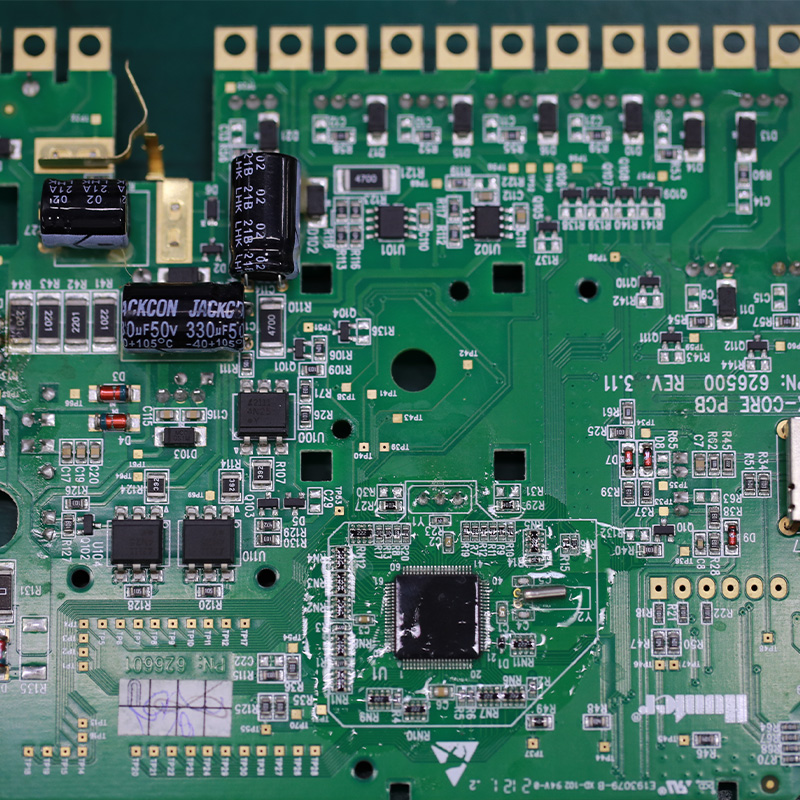

Impilaggio di pcb a 12 strati

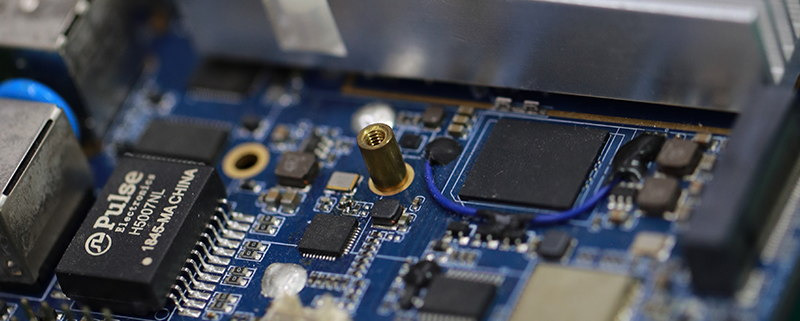

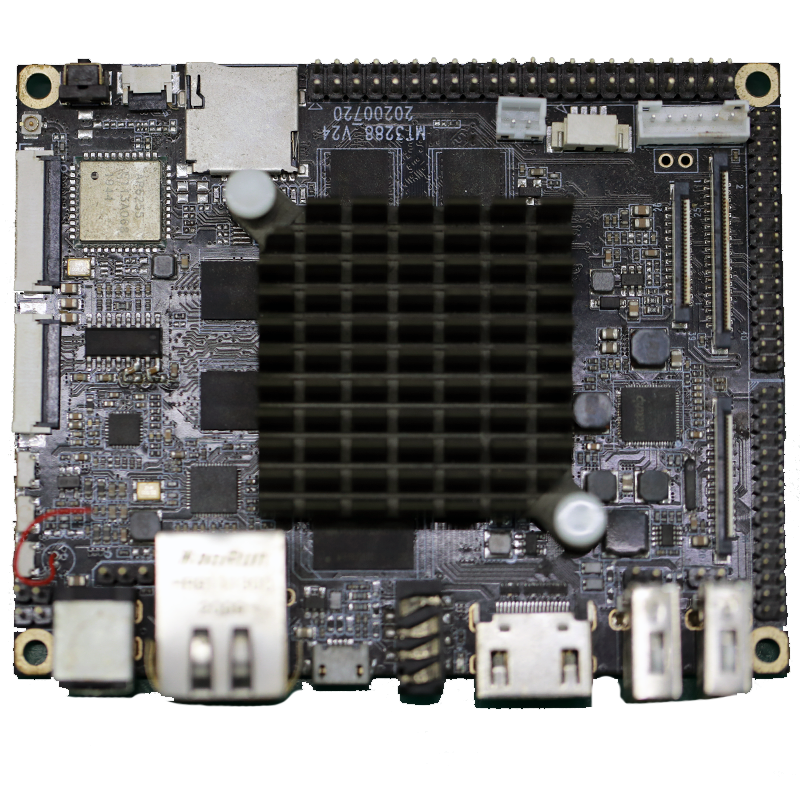

MTI è un produttore di circuiti stampati (PCB) di alta precisione. Siamo specializzati nella produzione di circuiti stampati bifacciali e multistrato di alta precisione. Forniamo prodotti di alta qualità e un servizio più rapido per le aziende high-tech.

Disponiamo di un gruppo di personale esperto e di un team di gestione di alta qualità, che ha istituito un sistema completo di garanzia della qualità. I prodotti includono FR-4 PCB, Metal PCB e RFPCB (PCB ceramico, PTFE PCB), ecc. Abbiamo una ricca esperienza nella produzione di PCB in rame spesso, PCB RF, PCB ad alta Tg, HDI PCB.With ISO9001, ISO14001, TS16949, ISO 13485, certificazioni RoHS.

| Nome del prodotto | Impilaggio di pcb a 12 strati |

| Parola chiave | h60 pcb, pcb 12v |

| Luogo di origine | Cina |

| Spessore del pannello | 1~3,2 mm |

| Industrie applicabili | medico, ecc. |

| Servizio | Produzione OEM/ODM |

| Certificato | ISO-9001:2015, ISO-14001:2015,ISO-13485:2012.UL/CSA |

| Colore della maschera di saldatura | Nero |

| Vantaggio | Manteniamo una buona qualità e un prezzo competitivo per garantire ai nostri clienti di trarne vantaggio. |

| Paese di vendita | In tutto il mondo, ad esempio: Danimarca, Isola di Man, Giamaica, Wallis e Futuna, Isole Cocos (Keeling), Kirghizistan, Venezuela, Guatemala. |

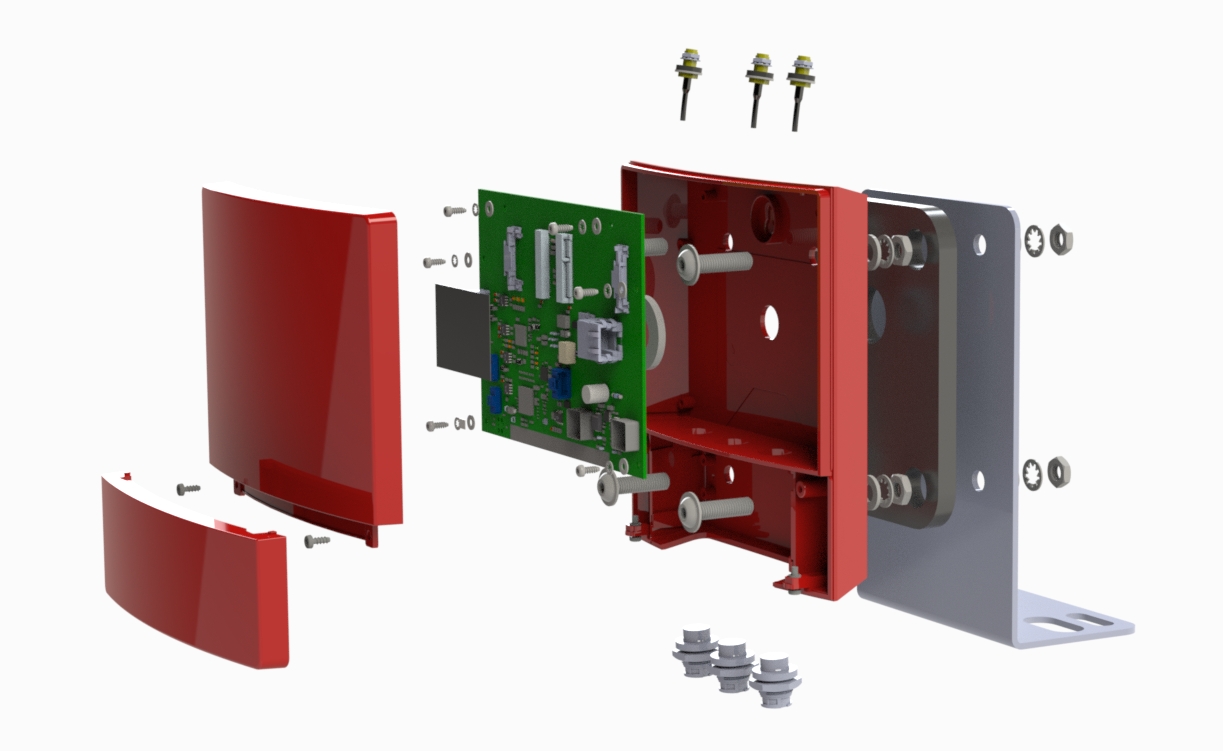

Uno dei nostri servizi di progettazione hardware è la produzione in piccoli lotti, che consente di testare rapidamente la vostra idea e di verificare la funzionalità del progetto hardware e della scheda PCB.

I vostri prodotti sono sempre in anticipo sui tempi e di altissima qualità.

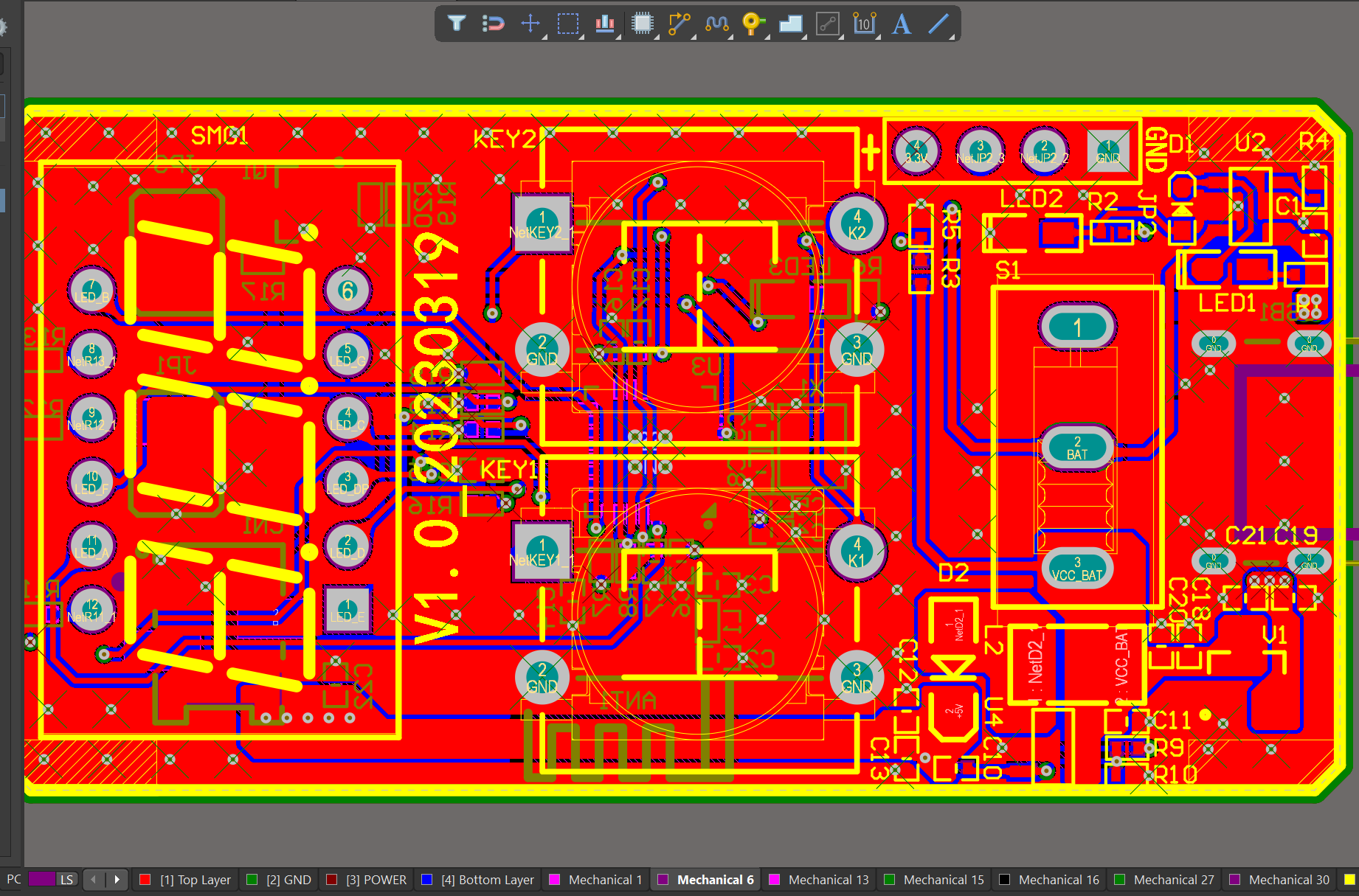

Abbiamo una ricca esperienza di ingegneri per creare un layout utilizzando una piattaforma software come Altium Designer. Questo layout mostra l'aspetto e il posizionamento esatto dei componenti sulla scheda.

Guida alle domande frequenti

2.Quanto sono importanti la larghezza e la spaziatura delle tracce in un progetto di PCB?

3.Che cos'è la gestione termica nei PCB e perché è importante?

4.Che cos'è la testabilità nella progettazione di PCB e come si ottiene?

5.Quali sono i materiali comunemente utilizzati per la produzione di PCB?

6.I PCB possono essere personalizzati in base a requisiti di progettazione specifici?

7.In che modo la dimensione e la forma dei fori influiscono sul processo di produzione di un PCB?

1.I PCB possono essere progettati per resistere a vibrazioni o urti elevati?

Abbiamo stabilito collaborazioni stabili e a lungo termine con i nostri fornitori, per cui abbiamo grandi vantaggi in termini di prezzo, costi e garanzia di qualità.

Sì, i PCB possono essere progettati per resistere a vibrazioni o urti elevati incorporando alcune caratteristiche di progettazione e utilizzando materiali appropriati. Alcuni modi per rendere un PCB più resistente alle vibrazioni e agli urti sono:

1. Utilizzo di un materiale di substrato per PCB più spesso e rigido, come FR-4 o ceramica, per fornire un migliore supporto strutturale e ridurre la flessione.

2. Aggiunta di strutture di supporto aggiuntive, come fori di montaggio o rinforzi, per fissare il PCB al telaio o all'involucro.

3. L'utilizzo di componenti più piccoli e compatti consente di ridurre il peso e le dimensioni complessive del PCB, contribuendo così a minimizzare gli effetti delle vibrazioni.

4. Utilizzare materiali che assorbono gli urti, come gomma o schiuma, tra il PCB e la superficie di montaggio per assorbire e smorzare le vibrazioni.

5. Progettare il layout del PCB per ridurre al minimo la lunghezza e il numero di tracce e vias, in modo da ridurre il rischio di stress meccanico e di guasti.

6. Utilizzo di componenti con tecnologia a montaggio superficiale (SMT) anziché a foro passante, in quanto meno soggetti a danni dovuti alle vibrazioni.

7. Incorporazione di materiali per il rivestimento conforme o l'invasatura per proteggere il PCB e i componenti dall'umidità e dalle sollecitazioni meccaniche.

È importante considerare i requisiti specifici e l'ambiente in cui verrà utilizzato il PCB quando si progetta per un'elevata resistenza alle vibrazioni o agli urti. La consulenza di un esperto di progettazione di PCB può aiutare a garantire che il PCB sia progettato correttamente per resistere a queste condizioni.

2.Quanto sono importanti la larghezza e la spaziatura delle tracce in un progetto di PCB?

I nostri prodotti di stackup pcb a 12 strati presentano vantaggi competitivi e differenziati e promuovono attivamente la trasformazione digitale e l'innovazione.

La larghezza e la spaziatura delle tracce in un progetto di PCB sono fattori cruciali che possono influenzare notevolmente le prestazioni e l'affidabilità del circuito. Ecco alcuni motivi:

1. Capacità di trasporto della corrente: La larghezza della traccia determina la quantità di corrente che può passare attraverso la traccia senza causare un riscaldamento eccessivo. Se la larghezza della traccia è troppo ridotta, può provocare il surriscaldamento e il danneggiamento del circuito.

2. Caduta di tensione: La larghezza della traccia influisce anche sulla caduta di tensione attraverso la traccia. Una traccia stretta presenta una resistenza più elevata, che si traduce in una maggiore caduta di tensione. Questo può causare una diminuzione del livello di tensione alla fine della traccia, influenzando le prestazioni del circuito.

3. Integrità del segnale: La spaziatura tra le tracce è fondamentale per mantenere l'integrità del segnale. Se la spaziatura è troppo stretta, può causare diafonia e interferenze tra i segnali, con conseguenti errori e malfunzionamenti nel circuito.

4. Gestione termica: Anche la spaziatura tra le tracce svolge un ruolo nella gestione termica. Una spaziatura adeguata tra le tracce consente una migliore circolazione dell'aria, che aiuta a dissipare il calore dal circuito. Questo aspetto è particolarmente importante per i circuiti ad alta potenza.

5. Vincoli di produzione: Anche la larghezza e la spaziatura delle tracce devono essere considerate nel processo di produzione. Se le tracce sono troppo vicine, può essere difficile incidere e ispezionare il PCB, con conseguenti difetti di produzione.

In sintesi, la larghezza e la spaziatura delle tracce sono parametri critici che devono essere attentamente considerati nella progettazione dei circuiti stampati per garantire il corretto funzionamento e l'affidabilità del circuito.

3.Che cos'è la gestione termica nei PCB e perché è importante?

Abbiamo lavorato duramente per migliorare la qualità del servizio e soddisfare le esigenze dei clienti.

La gestione termica dei circuiti stampati (PCB) si riferisce alle tecniche e alle strategie utilizzate per controllare e dissipare il calore generato dai componenti elettronici sulla scheda. È importante perché il calore eccessivo può danneggiare i componenti, ridurne le prestazioni e persino causare il guasto della scheda. Una corretta gestione termica è fondamentale per garantire l'affidabilità e la longevità dei dispositivi elettronici.

I componenti elettronici di un PCB generano calore a causa del flusso di elettricità che li attraversa. Questo calore può accumularsi e far aumentare la temperatura del PCB, causando potenzialmente malfunzionamenti o guasti. Le tecniche di gestione termica sono utilizzate per dissipare questo calore e mantenere la temperatura del PCB entro limiti operativi sicuri.

Esistono diversi metodi di gestione termica dei PCB, tra cui i dissipatori di calore, i vias termici e i pad termici. I dissipatori di calore sono componenti metallici fissati ai componenti caldi del PCB per assorbire e dissipare il calore. I vias termici sono piccoli fori praticati nel PCB per consentire la fuoriuscita del calore verso l'altro lato della scheda. I pad termici sono utilizzati per trasferire il calore dai componenti al PCB e quindi all'aria circostante.

Una corretta gestione termica è particolarmente importante nei PCB ad alta potenza e ad alta densità, dove la generazione di calore è più significativa. È inoltre fondamentale nelle applicazioni in cui il PCB è esposto a temperature estreme o ad ambienti difficili. Senza una gestione termica efficace, le prestazioni e l'affidabilità dei dispositivi elettronici possono essere compromesse, con conseguenti costose riparazioni o sostituzioni.

4.Che cos'è la testabilità nella progettazione di PCB e come si ottiene?

I nostri prodotti per la sovrapposizione di 12 strati di circuiti stampati sono sottoposti a un rigoroso controllo di qualità per garantire la soddisfazione dei clienti.

La testabilità nella progettazione di PCB si riferisce alla facilità e all'accuratezza con cui una scheda a circuito stampato (PCB) può essere testata per verificarne la funzionalità e le prestazioni. Si tratta di un aspetto importante della progettazione dei circuiti stampati, in quanto garantisce che eventuali difetti o problemi della scheda possano essere identificati e risolti prima che venga messa in uso.

Il raggiungimento della testabilità nella progettazione dei circuiti stampati comporta l'implementazione di alcune caratteristiche e tecniche di progettazione che facilitano il collaudo della scheda. Queste includono:

1. Progettazione per il test (DFT): Si tratta di progettare il PCB con punti di test e punti di accesso specifici che consentono di testare in modo semplice e accurato i diversi componenti e circuiti.

2. Punti di test: Si tratta di punti designati sul PCB in cui è possibile collegare sonde di prova per misurare tensione, corrente e altri parametri. I punti di test devono essere posizionati strategicamente per consentire l'accesso ai componenti e ai circuiti critici.

3. Pad di test: Si tratta di piccole piazzole di rame sul circuito stampato che vengono utilizzate per collegare le sonde di prova. Devono essere posizionate vicino al componente o al circuito corrispondente per eseguire test accurati.

4. Dime di prova: Sono strumenti specializzati utilizzati per testare i PCB. Possono essere realizzati su misura per uno specifico progetto di PCB e possono migliorare notevolmente l'accuratezza e l'efficienza dei test.

5. Progettazione per la producibilità (DFM): Si tratta di progettare il PCB tenendo conto della produzione e del collaudo. Ciò include l'uso di componenti standard, l'evitare layout complessi e il ridurre al minimo il numero di strati per facilitare i test.

6. Progettazione per il debug (DFD): Si tratta di progettare il circuito stampato con caratteristiche che facilitano l'identificazione e la risoluzione di eventuali problemi che possono verificarsi durante i test.

In generale, il raggiungimento della testabilità nella progettazione dei PCB richiede un'attenta pianificazione e considerazione del processo di test. Implementando la DFT, utilizzando punti e pad di test e progettando per la producibilità e il debug, i progettisti possono garantire che i loro PCB siano facilmente testabili e possano essere diagnosticati rapidamente e con precisione per qualsiasi potenziale problema.

5.Quali sono i materiali comunemente utilizzati per la produzione di PCB?

Abbiamo vantaggi nel marketing e nell'espansione dei canali. I fornitori hanno instaurato buoni rapporti di collaborazione, migliorato continuamente i flussi di lavoro, incrementato l'efficienza e la produttività e fornito ai clienti prodotti e servizi di alta qualità.

1. Rame: Il rame è il materiale più comunemente utilizzato per i PCB. Viene utilizzato come strato conduttore per le tracce e le piazzole dei circuiti.

2. FR4: FR4 è un tipo di laminato epossidico rinforzato con fibra di vetro utilizzato come materiale di base per la maggior parte dei PCB. Offre buone proprietà di resistenza meccanica e di isolamento.

3. Maschera di saldatura: La maschera di saldatura è uno strato di polimero che viene applicato sulle tracce di rame per proteggerle dall'ossidazione e per evitare ponti di saldatura durante l'assemblaggio.

4. Serigrafia: La serigrafia è uno strato di inchiostro che viene stampato sopra la maschera di saldatura per fornire etichette dei componenti, designatori di riferimento e altre informazioni.

5. Saldatura a stagno/piombo o senza piombo: La saldatura viene utilizzata per fissare i componenti al PCB e per creare connessioni elettriche tra di essi.

6. Oro: L'oro viene utilizzato per placcare le piazzole di contatto e i vias sul PCB, in quanto offre una buona conduttività e resistenza alla corrosione.

7. Argento: L'argento viene talvolta utilizzato in alternativa all'oro per la placcatura delle piazzole di contatto e dei vias, in quanto è più economico ma offre comunque una buona conduttività.

8. Nichel: Il nichel viene utilizzato come strato barriera tra il rame e la placcatura d'oro o d'argento per evitare che si diffondano l'uno nell'altro.

9. Resina epossidica: La resina epossidica viene utilizzata come adesivo per unire gli strati del PCB.

10. Ceramica: I materiali ceramici sono utilizzati per PCB specializzati che richiedono elevate proprietà di conducibilità termica e isolamento, come ad esempio nelle applicazioni ad alta potenza.

6.I PCB possono essere personalizzati in base a requisiti di progettazione specifici?

Abbiamo una ricca esperienza nel settore e conoscenze professionali e una forte competitività sul mercato.

Sì, i PCB (circuiti stampati) possono essere personalizzati in base a specifici requisiti di progettazione. Ciò avviene in genere attraverso l'uso di un software di progettazione assistita da computer (CAD), che consente di creare un layout e un design personalizzati per il PCB. Il progetto può essere adattato per soddisfare requisiti specifici di dimensione, forma e funzionalità, oltre a incorporare componenti e caratteristiche specifiche. Il processo di personalizzazione può anche comportare la selezione dei materiali e delle tecniche di produzione appropriate per garantire che il PCB soddisfi le specifiche desiderate.

7.In che modo la dimensione e la forma dei fori influiscono sul processo di produzione di un PCB?

Continuiamo a investire in ricerca e sviluppo e a lanciare prodotti innovativi.

Le dimensioni e la forma dei fori su un PCB possono avere un impatto sul processo di produzione in diversi modi:

1. Processo di foratura: Le dimensioni e la forma dei fori determinano il tipo di punta e la velocità di foratura necessaria per la creazione dei fori. I fori più piccoli richiedono punte più piccole e velocità di perforazione più basse, mentre i fori più grandi richiedono punte più grandi e velocità di perforazione più elevate. La forma del foro può anche influire sulla stabilità della punta e sulla precisione del processo di foratura.

2. Processo di placcatura: Dopo aver praticato i fori, è necessario placcarli con un materiale conduttivo per creare connessioni elettriche tra i diversi strati del PCB. Le dimensioni e la forma dei fori possono influire sul processo di placcatura, in quanto fori più grandi o di forma irregolare possono richiedere più materiale di placcatura e tempi di placcatura più lunghi.

3. Processo di saldatura: Anche le dimensioni e la forma dei fori possono influire sul processo di saldatura. I fori più piccoli possono richiedere un posizionamento più preciso dei componenti e tecniche di saldatura più accurate, mentre i fori più grandi possono consentire una saldatura più semplice.

4. Posizionamento dei componenti: Anche le dimensioni e la forma dei fori possono influire sul posizionamento dei componenti sul PCB. I fori più piccoli possono limitare le dimensioni dei componenti utilizzabili, mentre quelli più grandi possono consentire una maggiore flessibilità nel posizionamento dei componenti.

5. Design del PCB: La dimensione e la forma dei fori possono avere un impatto sulla progettazione complessiva del PCB. Dimensioni e forme diverse dei fori possono richiedere strategie di routing e layout differenti, che possono influire sulla funzionalità e sulle prestazioni complessive del PCB.

In generale, le dimensioni e la forma dei fori su un PCB possono avere un impatto significativo sul processo di produzione e devono essere considerate attentamente durante la fase di progettazione per garantire una produzione efficiente e accurata.

Tag: Tag:porcellana rigida flex elettronico pcba,assemblaggio di circuiti stampati