Come prevenire la deformazione dei PCB nella produzione di PCBA durante il processo SMT

Durante la tecnologia di montaggio superficiale (SMT), il processo di produzione dei circuiti stampati (PCB) possono subire deformazioni, con conseguenti vari difetti, come il disallineamento dei componenti e il tombstoning. In questo articolo, discuteremo i metodi efficaci utilizzati da Shenzhen PCBA per evitare che il PCB si deformi durante PCBA produzione:

1. Controllo della temperatura:

La gestione della temperatura è fondamentale perché è la principale fonte di stress per i PCB. La riduzione della temperatura nel forno di riflusso o la regolazione dei tassi di riscaldamento e raffreddamento durante il processo di riflusso possono attenuare in modo significativo le conseguenze del processo di riflusso. PCB deformazione. Tuttavia, questo approccio deve essere attentamente bilanciato, poiché le temperature più basse possono causare problemi come la formazione di ponti di saldatura.

2. Materiali ad alta Tg:

La Tg, o temperatura di transizione vetrosa, rappresenta il punto in cui un materiale passa da uno stato solido e vetroso a uno stato gommoso. I materiali con valori di Tg più bassi si ammorbidiscono più rapidamente durante la rifusione e rimangono in uno stato gommoso per un periodo più lungo. Ciò può provocare una deformazione più grave della scheda. Per migliorare la capacità di un PCB di resistere alle deformazioni indotte dalle sollecitazioni, i produttori possono optare per materiali con valori di Tg più elevati, anche se questa scelta può comportare un costo maggiore.

3. Aumento dello spessore del pannello:

Molti dispositivi elettronici puntano a un design sottile, con conseguente PCB spessori fino a 1,0 mm, 0,8 mm o addirittura 0,6 mm. Queste schede ultrasottili sono più soggette a deformazioni durante la saldatura a riflusso. Se la sottigliezza non è un requisito essenziale, è consigliabile utilizzare PCB con uno spessore di 1,6 mm. In questo modo si riduce notevolmente il rischio di PCB deformazioni e incrinature.

4. Gestione delle dimensioni e della pannellistica:

Poiché la maggior parte dei forni di riflusso utilizza trasportatori a catena per trasportare PCB, I pannelli più grandi sono più inclini a cedere o a deformarsi a causa del loro stesso peso. Per ridurre al minimo la deformazione, si consiglia di orientare il lato più lungo della scheda parallelamente alla catena del trasportatore. Inoltre, ridurre il numero di pannelli durante la saldatura a riflusso, posizionando i lati stretti perpendicolari alla direzione del trasportatore, contribuisce a minimizzare la deformazione.

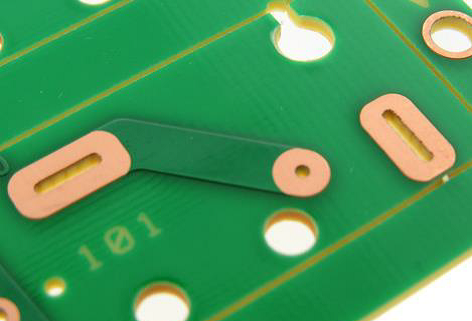

5. Portatori o dispositivi per la saldatura a riflusso:

Quando gli altri metodi si rivelano difficili, l'uso di supporti o dispositivi per la saldatura a riflusso può essere la soluzione per ridurre al minimo la deformazione del PCB. Questi supporti, solitamente costruiti con materiali come la lega di alluminio o la pietra sintetica, sono noti per la loro resistenza alle alte temperature. Stabilizzano il PCB durante l'espansione ad alta temperatura e il successivo raffreddamento, preservando la struttura del circuito stampato. PCBfino a quando la temperatura non scende al di sotto del punto Tg. A questo punto, il PCB riacquista la sua rigidità. Nei casi in cui i dispositivi a singolo strato sono insufficienti, i dispositivi a doppio strato con copertura possono ridurre ulteriormente la deformazione del PCB. Tuttavia, vale la pena di notare che questi dispositivi possono essere costosi e richiedono manodopera aggiuntiva per l'installazione e la rimozione.

6. Router per la depanelizzazione:

Poiché il taglio a V può indebolire l'integrità strutturale dei PCB rivestiti, è consigliabile evitare il taglio a V o ridurne la profondità.

Questi metodi svolgono un ruolo fondamentale nell'aiutare i produttori di PCB a prevenire i problemi di deformazione dei PCB durante il processo di produzione SMT, garantendo la produzione di circuiti stampati di alta qualità (PCBA). Per ulteriori informazioni. Si prega di contattare MTI PCBA.