Comprendere le esigenze specifiche relative ai varistori in Assemblaggio di PCB (PCBA) il design è essenziale. Ecco una panoramica di ciò che Progettazione PCBA richieste dai varistori:

Temperatura di esercizio/stoccaggio:

Mantenere la temperatura di esercizio del circuito entro l'intervallo indicato nelle specifiche del prodotto. Dopo assembleaQuando non è in funzione, conservare il circuito entro l'intervallo di temperatura specificato dal prodotto. Evitare di utilizzare temperature superiori alla temperatura massima di funzionamento specificata.

Tensione di funzionamento:

Mantenere la tensione applicata ai terminali del varistore al di sotto della tensione massima consentita. Un utilizzo non corretto potrebbe causare guasti al prodotto, cortocircuiti o potenziali problemi di riscaldamento. Sebbene la tensione di utilizzo debba essere inferiore alla tensione nominale, in caso di tensione continua ad alta frequenza o a impulsi, valutare attentamente l'affidabilità del varistore.

Riscaldamento dei componenti:

Assicurarsi che la temperatura superficiale del varistore rimanga al di sotto della temperatura operativa massima specificata (considerando l'innalzamento della temperatura causato dall'autoriscaldamento del componente) come indicato nelle specifiche del prodotto. Confermare l'innalzamento della temperatura del varistore dovuto alle condizioni del circuito nello stato operativo effettivo dell'apparecchiatura.

Aree ad uso limitato:

- I varistori non dovrebbero essere utilizzati nei seguenti ambienti:

- Luoghi con acqua o acqua salata.

- Aree soggette a condensa.

- Luoghi con gas corrosivi (come solfuro di idrogeno, anidride solforosa, ammoniaca, ecc.)

- Condizioni in cui le vibrazioni o gli urti superano l'intervallo specificato nelle specifiche del prodotto.

Selezione del PCB:

Le prestazioni dei circuiti stampati in ossido di alluminio possono deteriorarsi a causa di shock termici (cicli di temperatura). È fondamentale verificare se il circuito stampato influisce sulla qualità del prodotto durante l'uso.

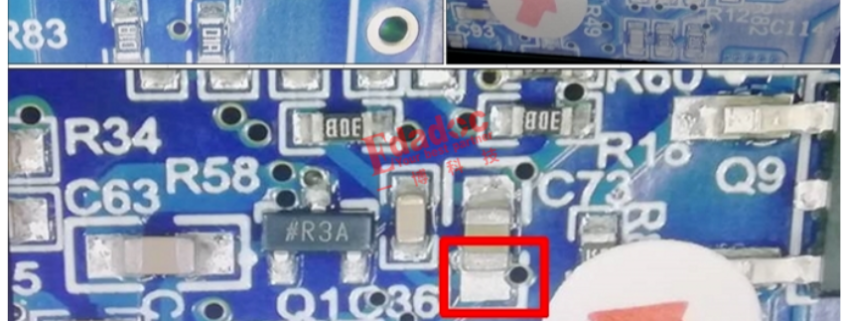

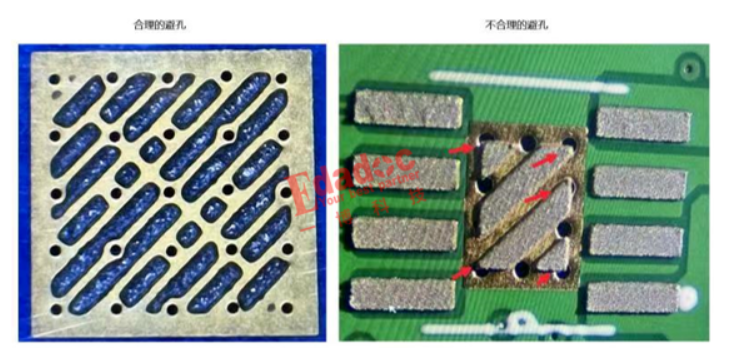

Impostazione del formato del tampone:

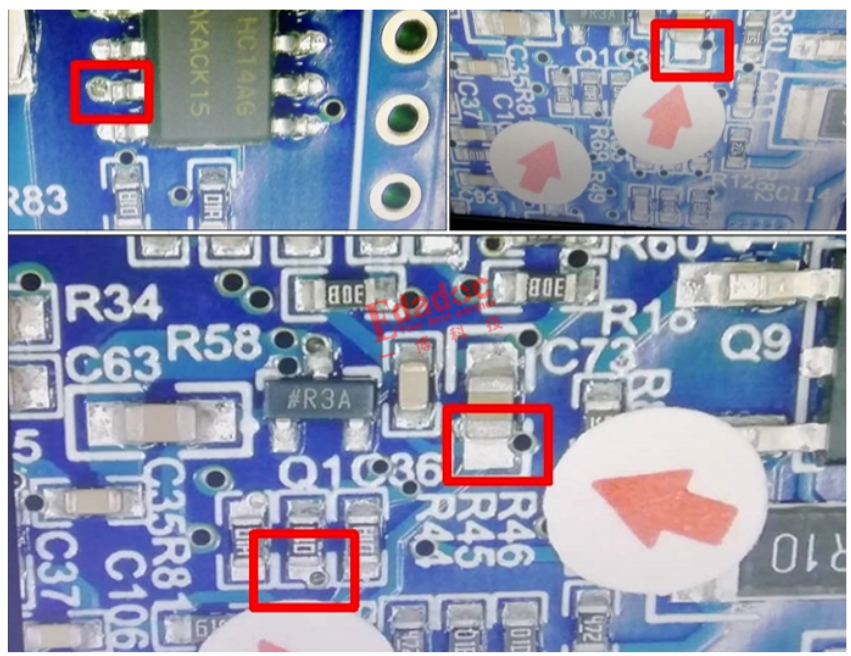

Una maggiore quantità di saldature comporta una maggiore pressione sul varistore, con conseguenti problemi di qualità come le crepe superficiali. Pertanto, quando si progettano le piazzole di saldatura sulla scheda di circuito, è necessario impostare forme e dimensioni adeguate in base al volume di saldatura. Mantenere una dimensione uguale per i pad di saldatura. Volumi di saldatura non uniformi sulle piazzole di sinistra e di destra possono causare un ritardo di solidificazione sul lato con più saldatura, con conseguenti cricche indotte da stress sull'altro lato durante il raffreddamento della saldatura.

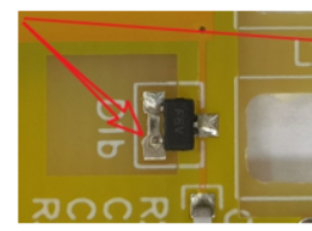

Configurazione dei componenti:

Installazione di varistori in PCBA o sottoporre le schede di circuito a flessioni durante il funzionamento può provocare la rottura dei varistori. Pertanto, la configurazione dei componenti deve tenere conto della resistenza alla flessione della scheda di circuito ed evitare di applicare una pressione eccessiva.