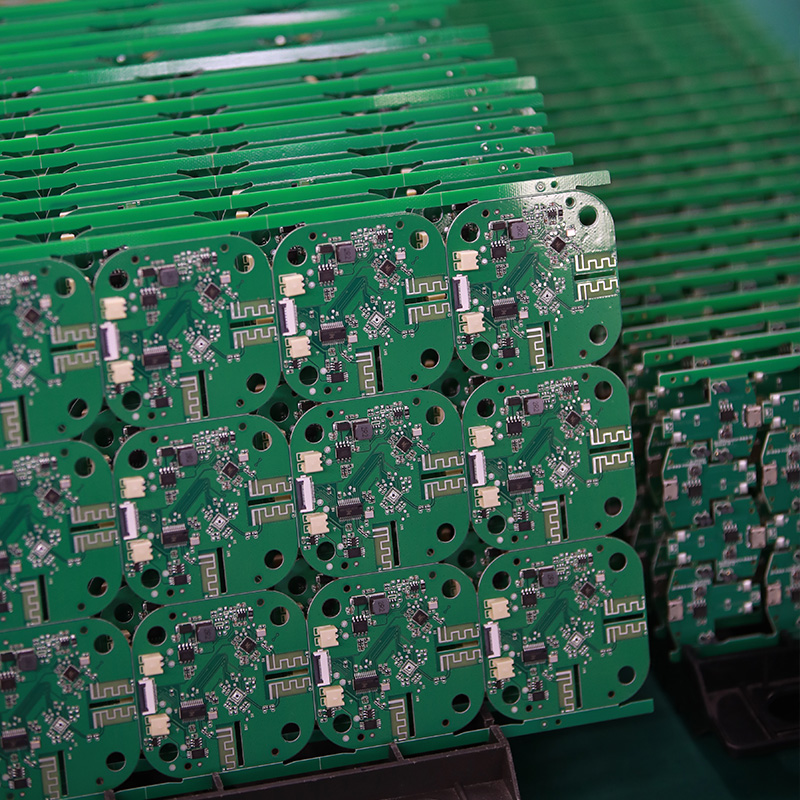

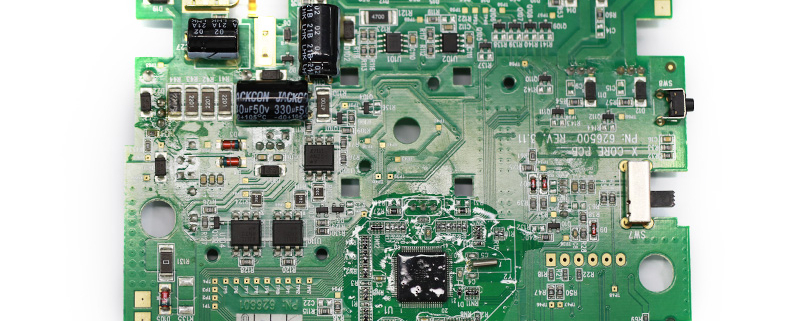

MTI è un'azienda high-tech specializzata nella produzione di PCB, nell'assemblaggio di PCB e nei servizi di approvvigionamento di parti con oltre 20 anni di esperienza. Siamo impegnati nella produzione di vari tipi di schede a circuito stampato, tra cui principalmente schede a circuito singolo, doppio lato, multistrato, HDI ad alta precisione, schede flessibili (FPC), schede rigide-flesse (tra cui HDI), schede a circuito metallico e le loro aree di applicazione della linea di prodotti SMD includono: comunicazione. Risposta rapida, controllo di qualità rigoroso, miglior servizio e forte supporto tecnico esportano i nostri prodotti PCB nei mercati globali, tra cui, Finlandia, Colombia, Wake Island, Ghana, Antigua e Barbuda.

MTI vorrebbe costruire una relazione d'affari lunga e stabile con i clienti di tutto il mondo sulla base dei vantaggi reciproci e del progresso reciproco; Scegli MTI, guidati dal successo!

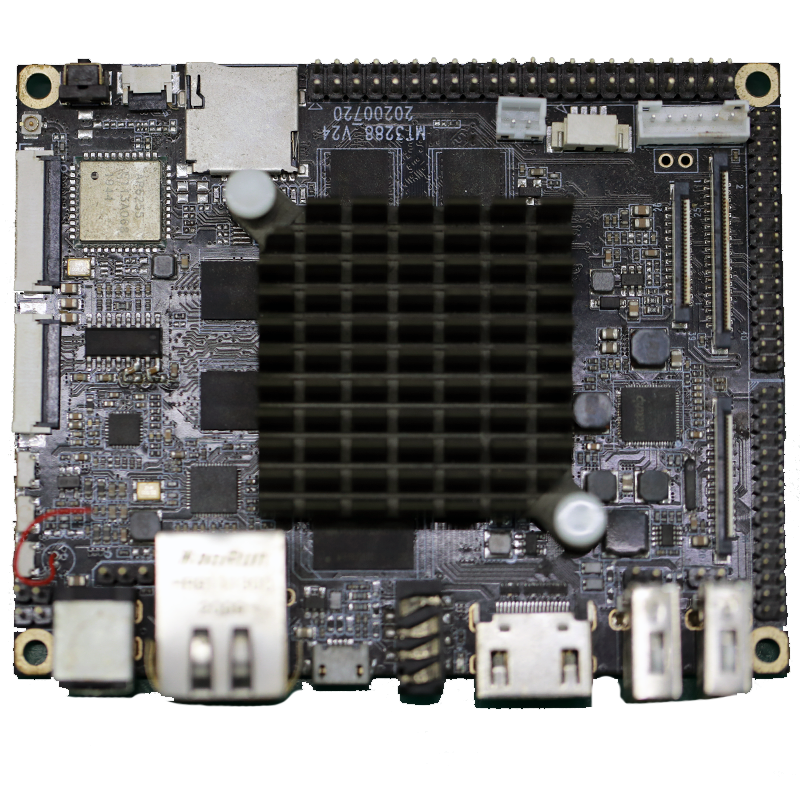

| Nome del prodotto | Circuito stampato a 12 strati |

| Parola chiave | antenna pcb 2.4ghz, pcb tastiera 104 tasti, tastiera 100 pcb, pcb 30 strati, pcb 120 mm |

| Luogo di origine | Cina |

| Spessore del pannello | 2~3,2 mm |

| Industrie applicabili | elettronica per autoveicoli, ecc. |

| Servizio | Produzione OEM/ODM |

| Certificato | ISO-9001:2015, ISO-14001:2015,ISO-13485:2012.UL/CSA |

| Colore della maschera di saldatura | Verde |

| Vantaggio | Manteniamo una buona qualità e un prezzo competitivo per garantire ai nostri clienti di trarne vantaggio. |

| Paese di vendita | In tutto il mondo, ad esempio: Finlandia, Colombia, Wake Island, Ghana, Antigua e Barbuda. |

I vostri prodotti sono sempre in anticipo sui tempi e di altissima qualità.

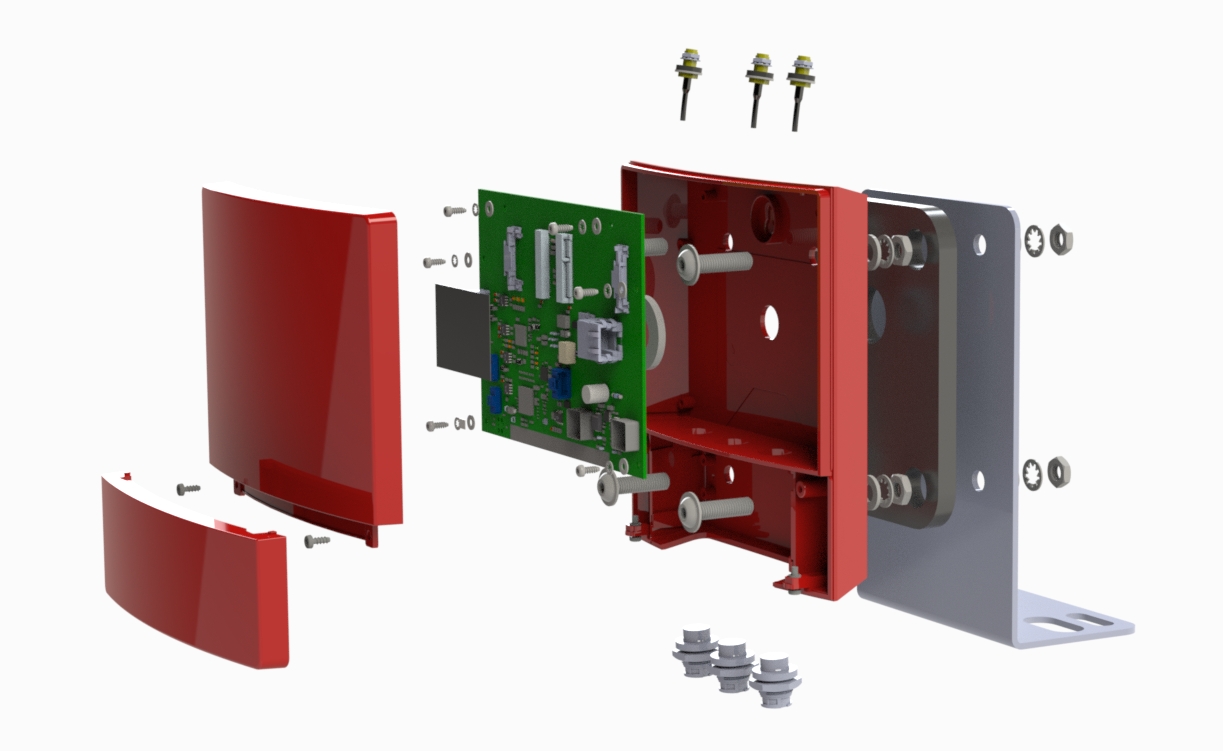

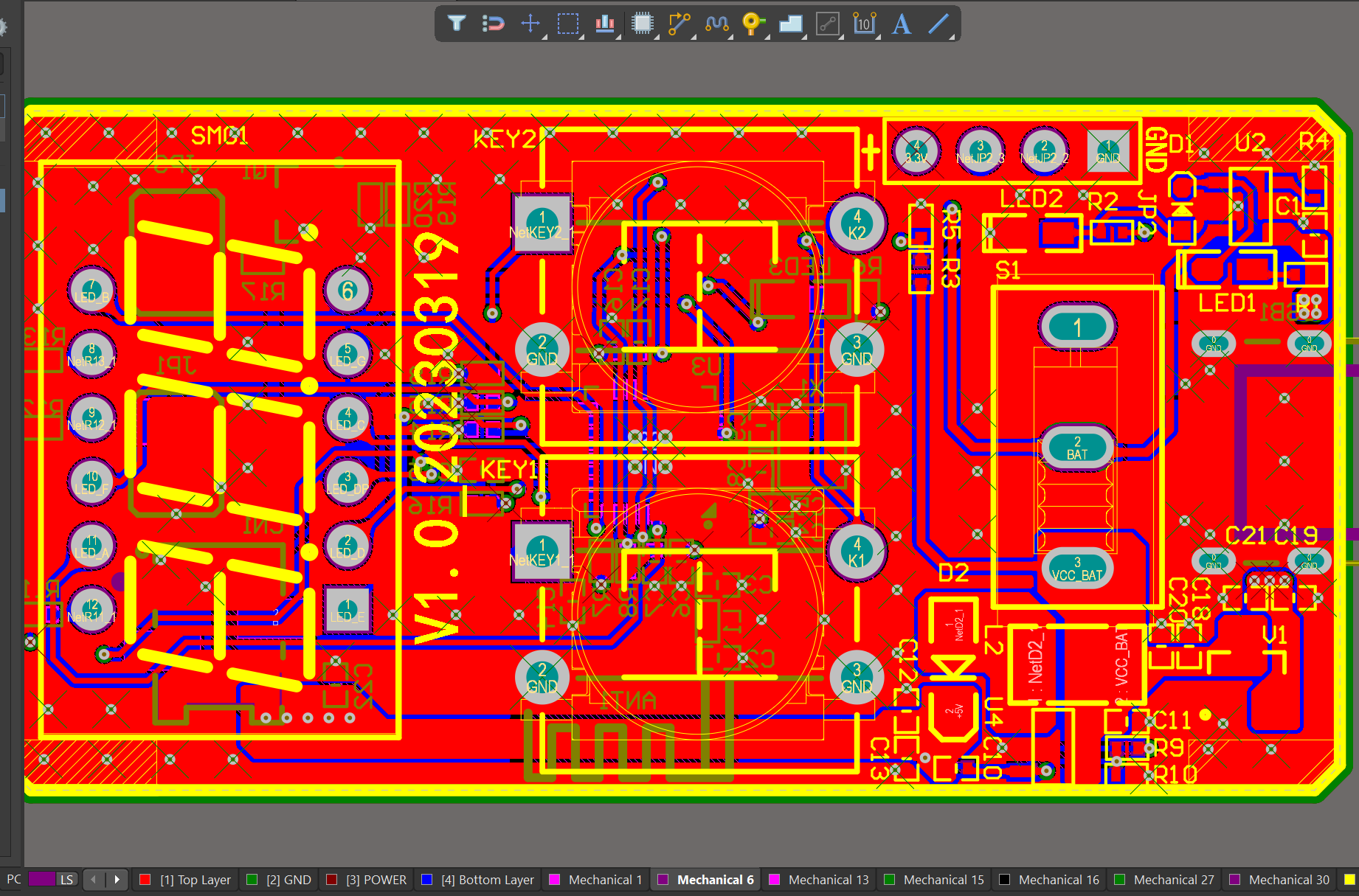

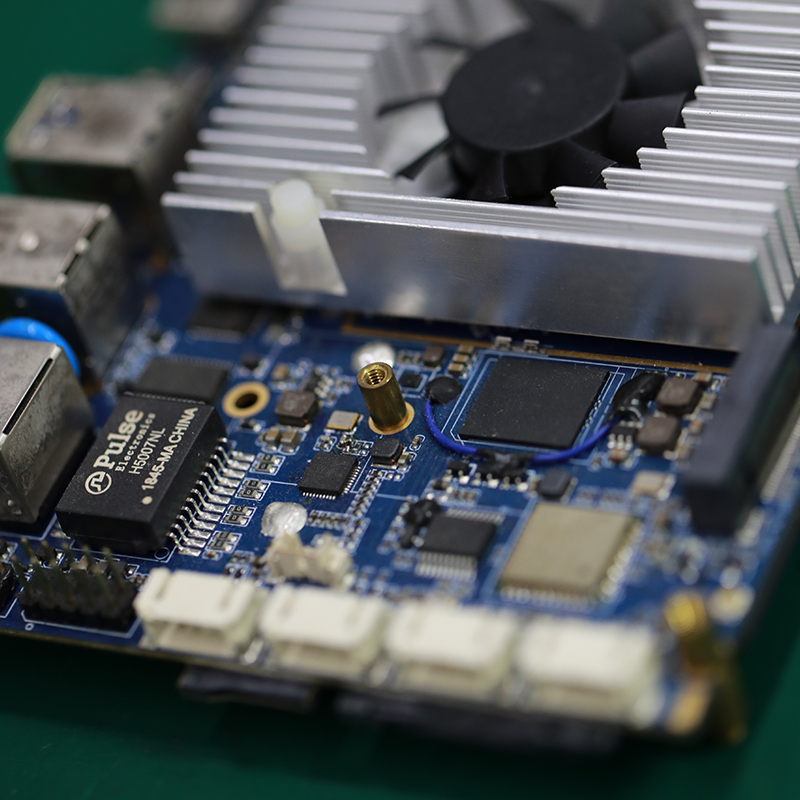

Abbiamo una ricca esperienza di ingegneri per creare un layout utilizzando una piattaforma software come Altium Designer. Questo layout mostra l'aspetto e il posizionamento esatto dei componenti sulla scheda.

Uno dei nostri servizi di progettazione hardware è la produzione in piccoli lotti, che consente di testare rapidamente la vostra idea e di verificare la funzionalità del progetto hardware e della scheda PCB.

Guida alle domande frequenti

2.Qual è la distanza minima richiesta tra i componenti di un circuito stampato?

3.In che modo il tipo di materiale laminato utilizzato influisce sulla progettazione del PCB?

4.In che modo i componenti a montaggio superficiale differiscono dai componenti a foro passante in un PCB?

5.In che modo il tipo di connessione al PCB (cablata o wireless) influisce sul suo design e sulle sue caratteristiche?

6.Qual è la differenza tra PCB monofacciali e bifacciali?

7.Quali sono le caratteristiche principali di un PCB?

8.I PCB possono essere realizzati con spessori diversi?

1.Un PCB può avere diversi livelli di flessibilità?

Abbiamo un'ampia gamma di gruppi di clienti di pcb a 12 strati e stabiliamo relazioni di cooperazione a lungo termine con i partner.

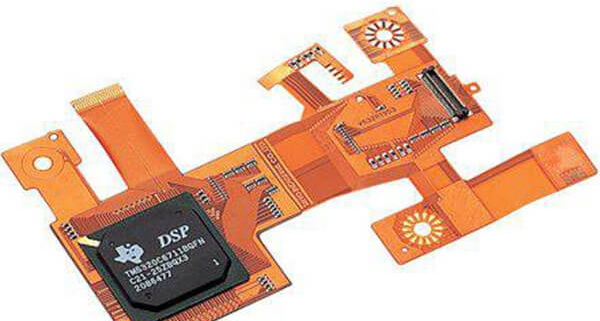

Sì, un PCB (circuito stampato) può avere diversi livelli di flessibilità a seconda del design e dei materiali utilizzati. Alcuni PCB sono rigidi e non possono piegarsi o flettersi affatto, mentre altri sono progettati per essere flessibili e possono piegarsi o torcersi fino a un certo punto. Esistono anche PCB che presentano una combinazione di aree rigide e flessibili, noti come PCB flex-rigidi. Il livello di flessibilità di un PCB è determinato da fattori quali il tipo di materiale del substrato, lo spessore e il numero di strati e il tipo di progettazione del circuito.

2.Qual è la distanza minima richiesta tra i componenti di un circuito stampato?

Disponiamo di attrezzature e tecnologie di produzione avanzate per soddisfare le esigenze dei clienti e possiamo fornire ai clienti prodotti pcb a 12 strati di alta qualità e a basso prezzo.

La distanza minima richiesta tra i componenti di un circuito stampato dipende da vari fattori, quali il tipo di componenti, le loro dimensioni e il processo di produzione utilizzato. In genere, la distanza minima tra i componenti è determinata dalle regole e dalle linee guida di progettazione del produttore.

Per i componenti a montaggio superficiale, la distanza minima tra i componenti è in genere compresa tra 0,2 e 0,3 mm. Questa distanza è necessaria per garantire che la pasta saldante non faccia ponte tra le piazzole durante il processo di rifusione.

Per i componenti a foro passante, la distanza minima tra i componenti è in genere compresa tra 1 e 2 mm. Questa distanza è necessaria per garantire che i componenti non interferiscano tra loro durante il processo di assemblaggio.

Nelle applicazioni ad alta velocità e ad alta frequenza, può essere necessario aumentare la distanza minima tra i componenti per evitare interferenze di segnale e diafonia. In questi casi, è necessario seguire scrupolosamente le regole e le linee guida di progettazione del produttore.

In generale, la distanza minima tra i componenti di un PCB deve essere determinata in base ai requisiti specifici del progetto e alle capacità del processo di produzione.

3.In che modo il tipo di materiale laminato utilizzato influisce sulla progettazione del PCB?

In qualità di uno dei principali produttori di circuiti stampati a 12 strati in Cina, prendiamo molto sul serio questo aspetto.

Il tipo di materiale laminato utilizzato può avere un impatto sulla progettazione del PCB in diversi modi:

1. Proprietà elettriche: I diversi materiali laminati hanno proprietà elettriche diverse, come la costante dielettrica, la tangente di perdita e la resistenza di isolamento. Queste proprietà possono influenzare l'integrità del segnale e l'impedenza del PCB, con conseguente impatto sulle prestazioni del circuito.

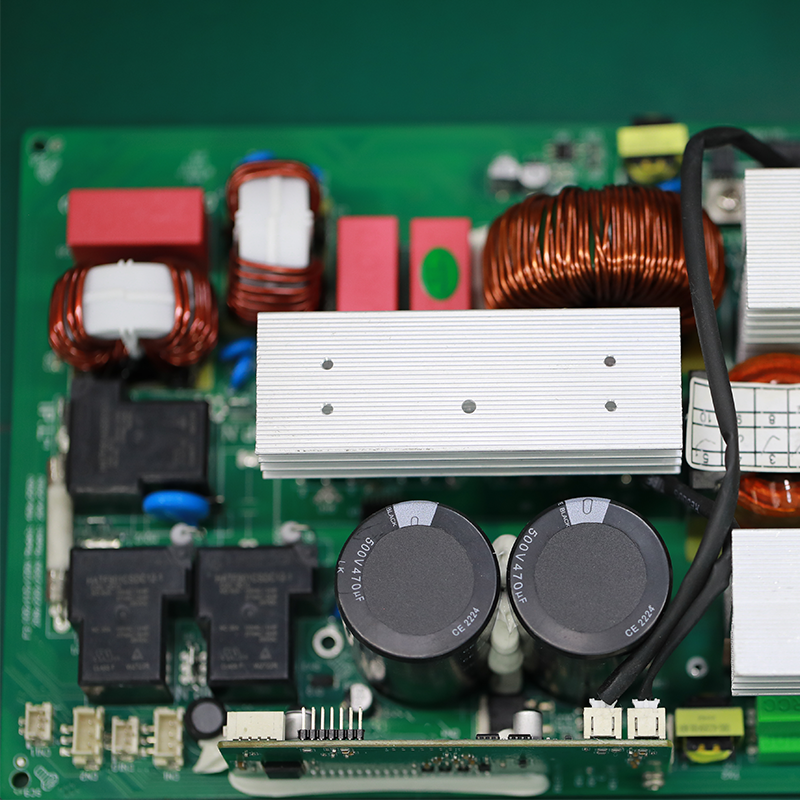

2. Proprietà termiche: Alcuni materiali laminati hanno una conducibilità termica migliore di altri, che può influire sulla dissipazione del calore del PCB. Questo aspetto è particolarmente importante per le applicazioni ad alta potenza, dove la gestione del calore è fondamentale.

3. Proprietà meccaniche: Le proprietà meccaniche del materiale laminato, come la rigidità e la flessibilità, possono influire sulla durata e sull'affidabilità complessiva del PCB. Questo aspetto è importante per le applicazioni in cui il PCB può essere sottoposto a sollecitazioni fisiche o vibrazioni.

4. Costo: I diversi materiali di laminazione hanno costi diversi, che possono incidere sul costo complessivo del PCB. Alcuni materiali possono essere più costosi ma offrire prestazioni migliori, mentre altri possono essere più economici ma avere prestazioni inferiori.

5. Processo di produzione: Il tipo di materiale laminato utilizzato può influire anche sul processo di produzione del PCB. Alcuni materiali possono richiedere attrezzature o processi specializzati, che possono incidere sui tempi e sui costi di produzione.

6. Compatibilità con i componenti: Alcuni materiali laminati possono non essere compatibili con determinati componenti, come quelli ad alta frequenza o che richiedono specifiche temperature di saldatura. Ciò può limitare le opzioni di progettazione e influire sulla funzionalità del PCB.

In generale, il tipo di materiale laminato utilizzato può avere un impatto significativo sulla progettazione, sulle prestazioni e sul costo di un PCB. È importante considerare attentamente i requisiti del circuito e scegliere un materiale laminato adatto per garantire prestazioni e affidabilità ottimali.

4.In che modo i componenti a montaggio superficiale differiscono dai componenti a foro passante in un PCB?

Prestiamo attenzione all'esperienza dell'utente e alla qualità del prodotto e forniamo la migliore qualità del prodotto e il costo di produzione più basso per i clienti della cooperazione.

I componenti a montaggio superficiale (SMD) e i componenti a foro passante (THD) sono due tipi diversi di componenti elettronici utilizzati nei circuiti stampati (PCB). La differenza principale risiede nel metodo di montaggio sul PCB.

1. Metodo di montaggio:

La differenza principale tra i componenti SMD e THD è il metodo di montaggio. I componenti SMD sono montati direttamente sulla superficie del PCB, mentre i componenti THD sono inseriti in fori praticati nel PCB e saldati sul lato opposto.

2. Dimensioni:

I componenti SMD sono generalmente più piccoli rispetto ai componenti THD. Questo perché i componenti SMD non richiedono cavi o pin per il montaggio, consentendo un design più compatto. I componenti THD, invece, hanno conduttori o pin che devono essere inseriti nel circuito stampato, il che li rende di dimensioni maggiori.

3. Efficienza dello spazio:

Grazie alle loro dimensioni ridotte, i componenti SMD consentono una progettazione più efficiente in termini di spazio sul PCB. Ciò è particolarmente importante nei moderni dispositivi elettronici dove lo spazio è limitato. I componenti THD occupano più spazio sul PCB a causa delle loro dimensioni maggiori e della necessità di praticare dei fori.

4. Costo:

I componenti SMD sono generalmente più costosi dei componenti THD. Ciò è dovuto al fatto che i componenti SMD richiedono tecniche di produzione e attrezzature più avanzate, che ne rendono più costosa la produzione.

5. Processo di assemblaggio:

Il processo di assemblaggio dei componenti SMD è automatizzato e si avvale di macchine pick-and-place per posizionare con precisione i componenti sul PCB. Ciò rende il processo più rapido ed efficiente rispetto ai componenti THD, che richiedono l'inserimento e la saldatura manuale.

6. Prestazioni elettriche:

I componenti SMD hanno prestazioni elettriche migliori rispetto ai componenti THD. Ciò è dovuto al fatto che i componenti SMD hanno conduttori più corti, con conseguente riduzione della capacità e dell'induttanza parassita, per una migliore integrità del segnale.

In sintesi, i componenti SMD offrono un design più compatto, migliori prestazioni elettriche e un processo di assemblaggio più rapido, ma a un costo superiore. I componenti THD, invece, sono più grandi, meno costosi e possono gestire potenze e tensioni più elevate. La scelta tra componenti SMD e THD dipende dai requisiti specifici del progetto del PCB e dall'uso previsto del dispositivo elettronico.

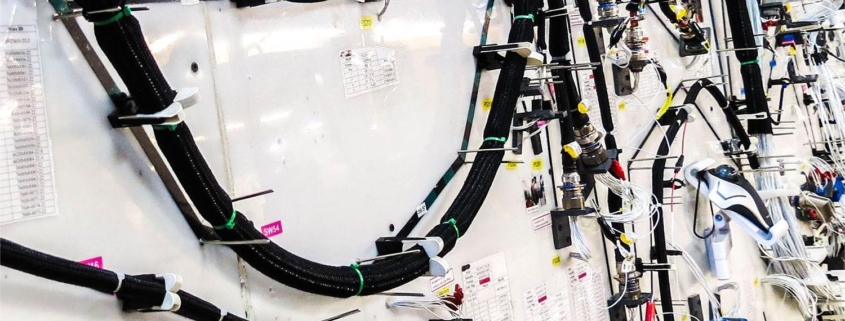

5.In che modo il tipo di connessione al PCB (cablata o wireless) influisce sul suo design e sulle sue caratteristiche?

I nostri prodotti e servizi coprono una vasta gamma di aree e soddisfano le esigenze di diversi settori.

Il tipo di connessione del PCB, sia essa cablata o wireless, può avere un impatto significativo sul design e sulle caratteristiche del PCB. Alcuni dei modi principali in cui il tipo di connessione può influire sul design e sulle caratteristiche del PCB sono:

1. Dimensioni e fattore di forma: I circuiti stampati cablati richiedono tipicamente connettori e cavi fisici, che possono aumentare le dimensioni complessive e il fattore di forma del circuito stampato. I PCB wireless, invece, non richiedono connettori e cavi fisici, consentendo un design più piccolo e compatto.

2. Consumo di energia: I PCB cablati richiedono un'alimentazione costante per funzionare, mentre quelli wireless possono funzionare a batteria. Ciò può influire sul consumo di energia e sulla durata della batteria del dispositivo, che a sua volta può influire sul design complessivo e sulle caratteristiche del PCB.

3. Flessibilità e mobilità: I circuiti stampati wireless offrono una maggiore flessibilità e mobilità in quanto non hanno connessioni fisiche che limitano il movimento. Ciò può essere vantaggioso nelle applicazioni in cui il dispositivo deve essere spostato o utilizzato in luoghi diversi.

4. Velocità di trasferimento dei dati: i PCB cablati hanno in genere velocità di trasferimento dei dati più elevate rispetto ai PCB wireless. Ciò può influire sul design e sulle caratteristiche del PCB, poiché alcune applicazioni possono richiedere un trasferimento dati ad alta velocità.

5. Costo: Il tipo di connessione può influire anche sul costo del PCB. I PCB cablati possono richiedere componenti aggiuntivi come connettori e cavi, che possono aumentare il costo complessivo. I PCB wireless, invece, possono richiedere una tecnologia e dei componenti più avanzati, che li rendono più costosi.

6. Affidabilità: I PCB cablati sono generalmente considerati più affidabili in quanto dispongono di una connessione fisica, meno soggetta a interferenze o perdite di segnale. I PCB wireless, invece, possono essere più suscettibili alle interferenze e alla perdita di segnale, il che può influire sulla loro affidabilità.

In generale, il tipo di connessione del PCB può avere un impatto significativo sul design e sulle caratteristiche del PCB ed è importante considerare attentamente i requisiti specifici dell'applicazione quando si sceglie tra connessioni cablate e wireless.

6.Qual è la differenza tra PCB monofacciali e bifacciali?

La nostra missione è fornire ai clienti le migliori soluzioni per i circuiti stampati a 12 strati.

I PCB monofacciali hanno tracce di rame e componenti su un solo lato della scheda, mentre i PCB bifacciali hanno tracce di rame e componenti su entrambi i lati della scheda. Ciò consente di realizzare circuiti più complessi e di avere una maggiore densità di componenti su un PCB a doppia faccia. I PCB monofaccia sono tipicamente utilizzati per circuiti più semplici e sono meno costosi da produrre, mentre i PCB bifaccia sono utilizzati per circuiti più complessi e sono più costosi da produrre.

7.Quali sono le caratteristiche principali di un PCB?

Ci impegniamo a fornire soluzioni personalizzate e a stabilire relazioni strategiche di cooperazione a lungo termine con i clienti.

1. Substrato: Il materiale di base su cui viene stampato il circuito, solitamente in fibra di vetro o epossidico composito.

2. Tracce conduttive: Linee sottili di rame che collegano i componenti sul PCB.

3. Pad: Piccole aree di rame sulla superficie del PCB dove vengono saldati i componenti.

4. Vias: Fori praticati sul circuito stampato per collegare i diversi strati del circuito.

5. Maschera di saldatura: Strato di materiale protettivo che ricopre le tracce e le piazzole di rame, evitando cortocircuiti accidentali.

6. Serigrafia: Strato di inchiostro stampato sul PCB per etichettare i componenti e fornire altre informazioni utili.

7. Componenti: Dispositivi elettronici come resistenze, condensatori e circuiti integrati montati sulla scheda.

8. Fori di montaggio: Fori praticati sul PCB per consentirne il fissaggio sicuro a un dispositivo o a un involucro più grande.

9. Guaina di rame: Grandi aree di rame utilizzate per fornire un piano di massa o di alimentazione comune per il circuito.

10. Connettori di bordo: Contatti metallici sul bordo del PCB che consentono di collegarlo ad altri circuiti o dispositivi.

11. Ponti di saldatura: Piccole aree di rame esposto che consentono il collegamento di due o più tracce.

12. Punti di prova: Piccole piazzole o fori sul circuito stampato che consentono di testare e risolvere i problemi del circuito.

13. Legenda serigrafica: Testo o simboli stampati sullo strato serigrafico che forniscono informazioni aggiuntive sul PCB e sui suoi componenti.

14. Designatori: Lettere o numeri stampati sullo strato serigrafico per identificare componenti specifici sul PCB.

15. Designatori di riferimento: Una combinazione di lettere e numeri che identifica la posizione di un componente sul PCB secondo lo schema.

8.I PCB possono essere realizzati con spessori diversi?

Gestiamo la nostra attività di pcb a 12 strati con integrità e onestà.

Sì, i PCB (circuiti stampati) possono essere realizzati con spessori diversi. Lo spessore di un circuito stampato a 12 strati è determinato dallo spessore dello strato di rame e dallo spessore del materiale del substrato. Lo spessore dello strato di rame può variare da 0,5 once a 3 once, mentre lo spessore del materiale del substrato può variare da 0,2 mm a 3,2 mm. Gli spessori più comuni per i PCB sono 1,6 mm e 0,8 mm, ma i produttori di PCB possono richiedere spessori personalizzati. Lo spessore di un PCB può influire sulla sua resistenza meccanica, sulle proprietà termiche e sulle prestazioni elettriche.

Tag: Tag:Progettazione di un'antenna pcb a 2,4 ghz,100 pcb di tastiera meccanica,3080 fe pcb