¿Cuáles son los distintos tipos de circuitos impresos y sus usos?

Las placas de circuito impreso (PCB) son componentes esenciales que se encuentran en casi todos los dispositivos electrónicos. Son la columna vertebral de la tecnología moderna, ya que proporcionan un medio para conectar y organizar los componentes electrónicos, permitiéndoles funcionar sin problemas. Existen varios tipos de placas de circuito impreso, cada uno con un diseño y una finalidad únicos. En este artículo, exploraremos los distintos tipos de PCB y sus usos.

Placa de circuito impreso de una cara:

Una placa de circuito impreso de una sola cara es el tipo más básico de placa de circuito impreso y el más utilizado. Como su nombre indica, este tipo de placa sólo tiene una capa de material conductor (normalmente cobre) en una cara. Los componentes pasivos, como resistencias, condensadores y diodos, se colocan en la cara superior de la placa, mientras que todas las pistas (vías eléctricas) y las almohadillas de soldadura están en la cara inferior. El uso de PCB de una sola cara suele limitarse a dispositivos sencillos y de bajo coste, como calculadoras, juguetes y luces LED.

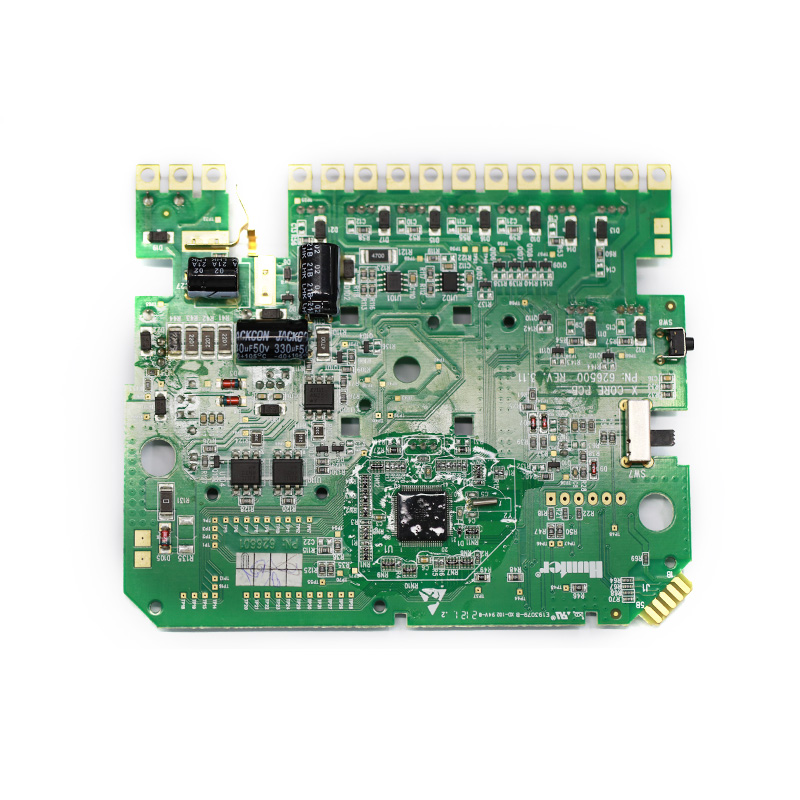

PCB de doble cara:

Una PCB de doble cara tiene material conductor en ambas caras de la placa, lo que permite diseños de circuitos más complejos. Este tipo de placa se suele utilizar para dispositivos electrónicos más avanzados, como impresoras, teléfonos móviles y electrodomésticos. Los componentes se montan en ambas caras de la placa y las pistas se pasan por vías (pequeños agujeros taladrados en la placa) para conectar las capas superior e inferior. Los PCB de doble cara son relativamente asequibles y más versátiles que los de una sola cara.

Placa de circuito impreso multicapa:

Como su nombre indica, una placa de circuito impreso multicapa tiene varias capas de material conductor y material aislante, intercaladas para formar una sola placa. Este tipo de placa se utiliza normalmente en dispositivos electrónicos avanzados, donde el espacio es limitado y se requiere una gran funcionalidad. Las placas de circuito impreso multicapa suelen utilizarse en ordenadores, routers y otros dispositivos complejos. Pueden tener entre 4 y más de 20 capas, dependiendo de la complejidad del diseño del circuito.

PCB rígido:

Una PCB rígida es el tipo más común de PCB y está hecha de materiales rígidos como fibra de vidrio o resina epoxi. Es rígida y no se puede doblar, por lo que es adecuada para la mayoría de dispositivos electrónicos. Las PCB rígidas están disponibles en configuraciones de una, dos y varias capas.

Placa de circuito impreso flexible:

Una placa de circuito impreso flexible, también conocida como PCB flexible, está fabricada con materiales flexibles como la poliimida o el poliéster. Estos materiales permiten que la placa se doble o retuerza, lo que la hace ideal para dispositivos electrónicos que requieren una forma personalizada. Los PCB flexibles se utilizan habitualmente en electrónica de consumo, como teléfonos inteligentes, tabletas y wearables. También se utilizan en aplicaciones aeroespaciales, militares y médicas, donde el peso, el tamaño y la durabilidad son factores cruciales.

PCB rígido-flexible:

Un PCB rígido-flexible es una combinación de PCB rígido y flexible, que ofrece ambas ventajas en una sola placa. Este tipo de placa está diseñada para tener una sección rígida para los componentes que requieren estabilidad y una sección flexible para las piezas móviles o que se doblan. Estas placas se utilizan habitualmente en smartphones, cámaras y otros dispositivos electrónicos con piezas móviles.

PCB de alta frecuencia:

Las placas de circuito impreso de alta frecuencia están diseñadas para manejar señales en la gama de alta frecuencia, normalmente por encima de 1GHz. Están fabricados con materiales especiales, como PTFE (politetrafluoroetileno) o cerámica, que tienen bajas pérdidas dieléctricas y pueden mantener una señal estable. Los PCB de alta frecuencia se utilizan en aplicaciones como comunicaciones por satélite, sistemas de radar y equipos médicos.

Placa de circuito impreso con núcleo metálico:

Una placa de circuito impreso con núcleo metálico tiene una capa de metal como base, normalmente aluminio, con una capa de material aislante encima y una capa de cobre en la parte inferior. Este tipo de placa se suele utilizar para aplicaciones de alta potencia, ya que la capa metálica actúa como disipador de calor, disipando el calor generado por los componentes. Los PCB con núcleo metálico se utilizan en iluminación LED, fuentes de alimentación y electrónica del automóvil.

Placa de circuito impreso de interconexión de alta densidad (HDI):

Las placas de circuito impreso HDI están diseñadas para tener una alta densidad de componentes en un espacio compacto. Utilizan microvías, vías ciegas y vías enterradas para conectar las capas, lo que permite un diseño de circuitos más complejo y compacto. Los PCB HDI se utilizan en smartphones, tabletas, portátiles y otros dispositivos electrónicos compactos.

Circuito integrado (IC) Sustrato PCB:

Las placas de circuito impreso (PCB) para sustratos de CI se utilizan para montar los circuitos integrados (CI) de los dispositivos electrónicos. Suelen estar hechos de cerámica o vidrio, y los circuitos integrados se montan encima con tecnología de alambre o flip-chip. Los circuitos integrados se utilizan en ordenadores, telecomunicaciones y otros dispositivos electrónicos que requieren microchips avanzados.

En conclusión, las placas de circuito impreso se presentan en diversas formas, tamaños y configuraciones para adaptarse a distintos dispositivos electrónicos. Cada tipo de placa de circuito impreso tiene un diseño y una finalidad únicos, lo que las convierte en componentes esenciales de la tecnología moderna. A medida que la tecnología siga evolucionando, también lo harán el diseño y el uso de las placas de circuitos impresos, convirtiéndolas en parte integrante de nuestra vida cotidiana.