pcb a 1 strato vs 2 strati

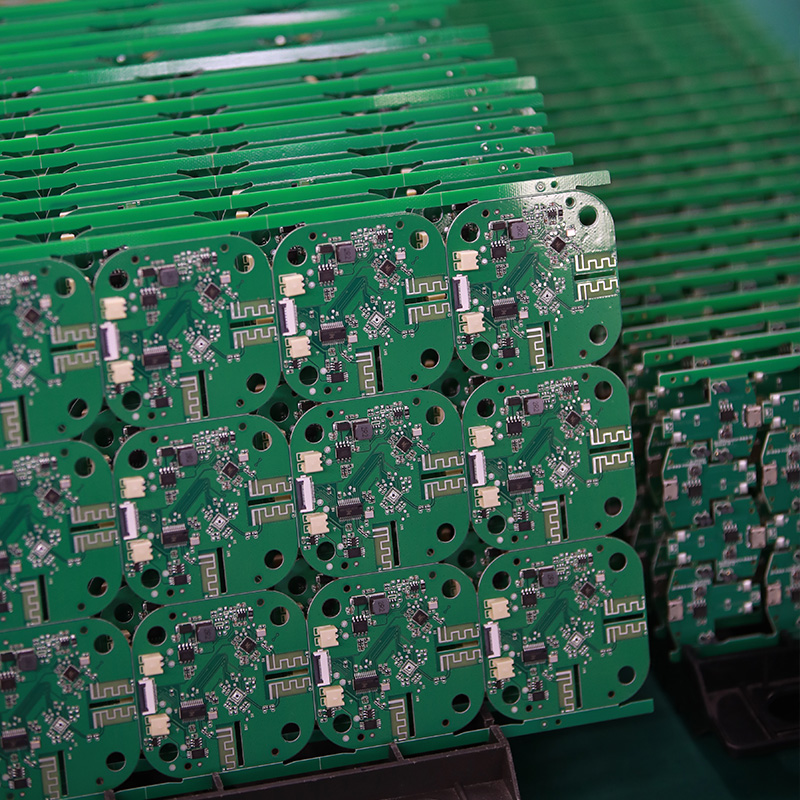

Da oltre vent'anni, MTI si dedica a fornire servizi completi di produzione OEM/ODM ai clienti di tutto il mondo. Grazie alla nostra vasta esperienza nell'assemblaggio di circuiti stampati, abbiamo stabilito solidi rapporti di collaborazione con i distributori autorizzati di componenti. Questo ci permette di procurarci tutti i componenti richiesti a prezzi competitivi, garantendo ai nostri clienti un buon rapporto qualità-prezzo.

| Nome del prodotto | pcb a 1 strato vs 2 strati |

| Parola chiave | pcba elettronico rigido della flessione, bordo del pcb dell'amplificatore 1000w, pcb della tastiera 108, pcba elettronico rigido della flessione della porcellana, pcb meccanico della tastiera 100 |

| Luogo di origine | Cina |

| Spessore del pannello | 2~3,2 mm |

| Industrie applicabili | sicurezza, ecc. |

| Servizio | Produzione OEM/ODM |

| Certificato | ISO-9001:2015, ISO-14001:2015,ISO-13485:2012.UL/CSA |

| Colore della maschera di saldatura | Blu |

| Vantaggio | Manteniamo una buona qualità e un prezzo competitivo per garantire ai nostri clienti di trarne vantaggio. |

| Paese di vendita | In tutto il mondo, ad esempio: Nuova Caledonia, Sierra Leone, Antartide, Benin, Armenia, Tonga. |

I vostri prodotti sono sempre in anticipo sui tempi e di altissima qualità.

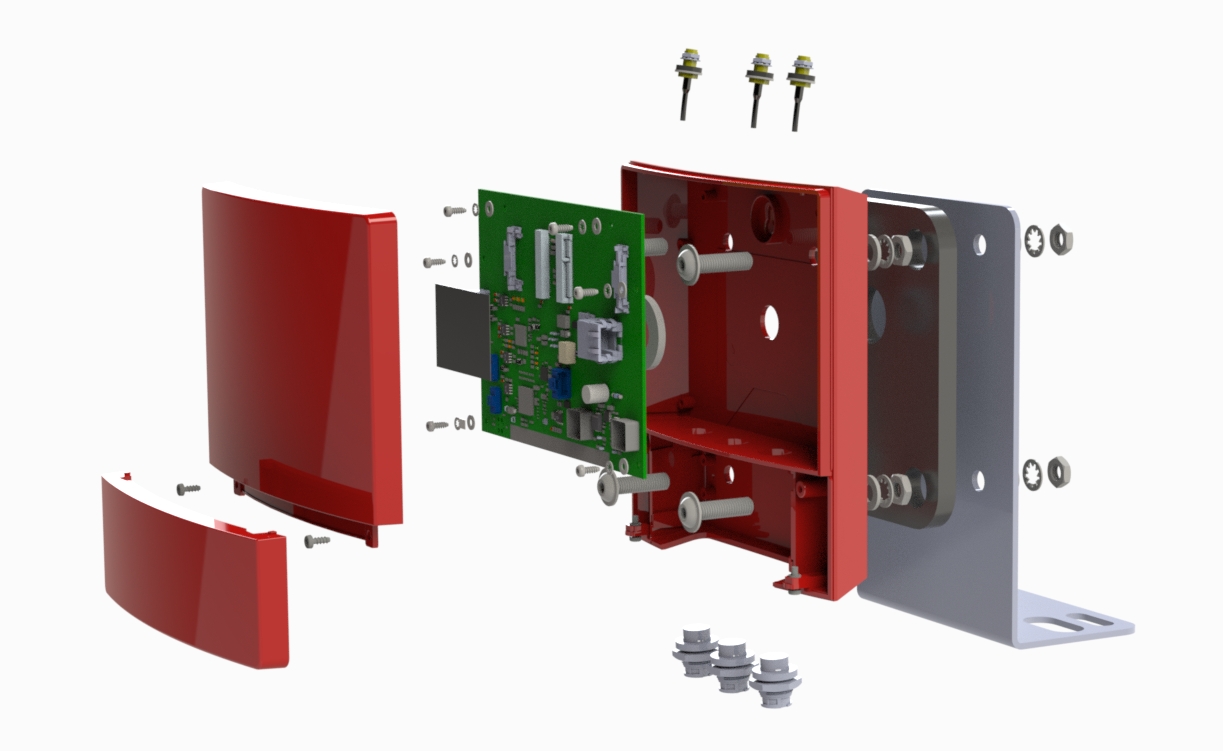

Uno dei nostri servizi di progettazione hardware è la produzione in piccoli lotti, che consente di testare rapidamente la vostra idea e di verificare la funzionalità del progetto hardware e della scheda PCB.

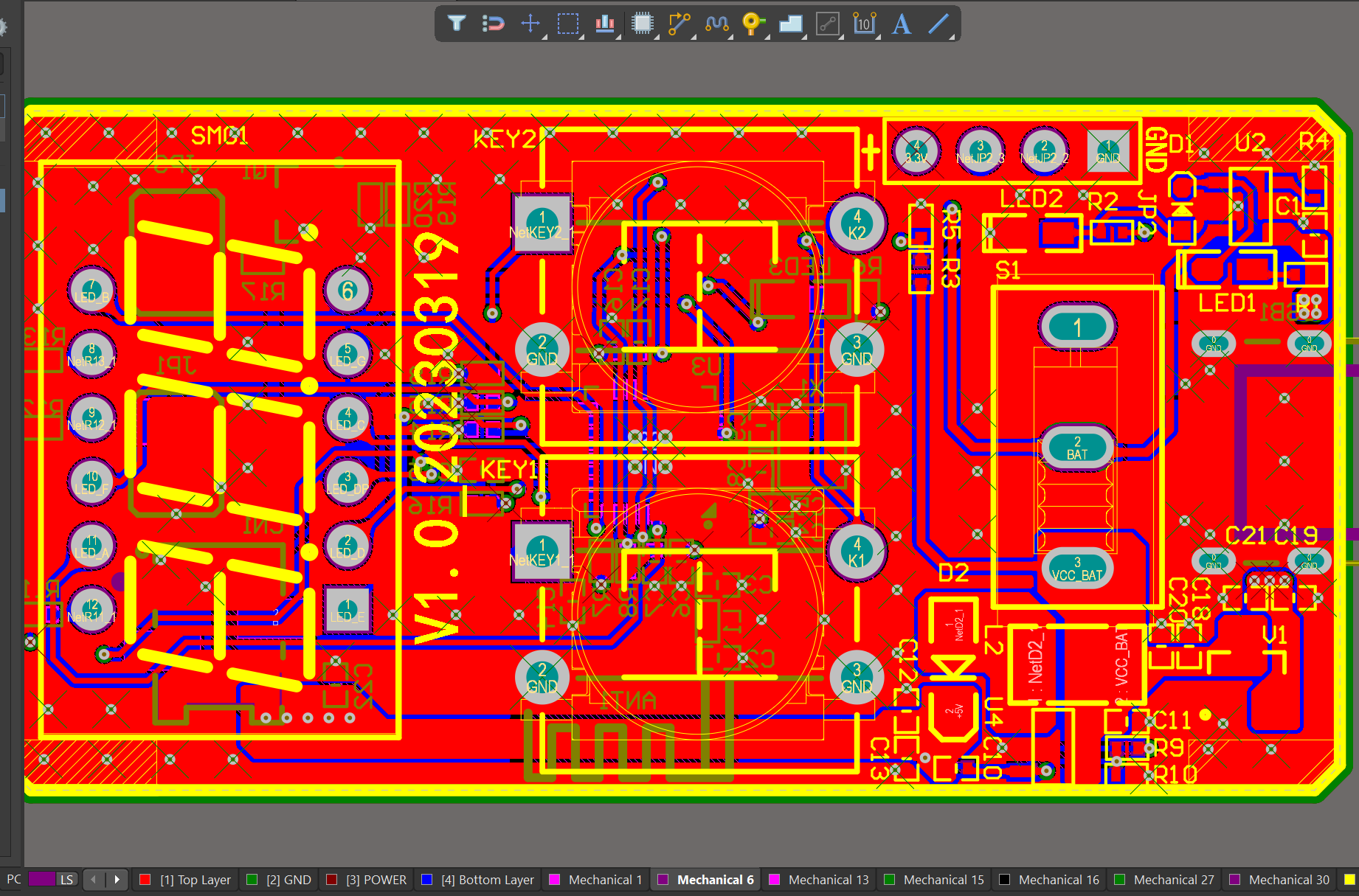

Abbiamo una ricca esperienza di ingegneri per creare un layout utilizzando una piattaforma software come Altium Designer. Questo layout mostra l'aspetto e il posizionamento esatto dei componenti sulla scheda.

Guida alle domande frequenti

2.Qual è la distanza minima richiesta tra i componenti di un circuito stampato?

3.I PCB possono essere realizzati con spessori diversi?

4.I PCB possono essere progettati per resistere a vibrazioni o urti elevati?

5.In che modo i componenti a montaggio superficiale differiscono dai componenti a foro passante in un PCB?

6.Quali sono i materiali comunemente utilizzati per la produzione di PCB?

1.Quali sono le caratteristiche principali di un PCB?

Ci impegniamo a fornire soluzioni personalizzate e a stabilire relazioni strategiche di cooperazione a lungo termine con i clienti.

1. Substrato: Il materiale di base su cui viene stampato il circuito, solitamente in fibra di vetro o epossidico composito.

2. Tracce conduttive: Linee sottili di rame che collegano i componenti sul PCB.

3. Pad: Piccole aree di rame sulla superficie del PCB dove vengono saldati i componenti.

4. Vias: Fori praticati sul circuito stampato per collegare i diversi strati del circuito.

5. Maschera di saldatura: Strato di materiale protettivo che ricopre le tracce e le piazzole di rame, evitando cortocircuiti accidentali.

6. Serigrafia: Strato di inchiostro stampato sul PCB per etichettare i componenti e fornire altre informazioni utili.

7. Componenti: Dispositivi elettronici come resistenze, condensatori e circuiti integrati montati sulla scheda.

8. Fori di montaggio: Fori praticati sul PCB per consentirne il fissaggio sicuro a un dispositivo o a un involucro più grande.

9. Guaina di rame: Grandi aree di rame utilizzate per fornire un piano di massa o di alimentazione comune per il circuito.

10. Connettori di bordo: Contatti metallici sul bordo del PCB che consentono di collegarlo ad altri circuiti o dispositivi.

11. Ponti di saldatura: Piccole aree di rame esposto che consentono il collegamento di due o più tracce.

12. Punti di prova: Piccole piazzole o fori sul circuito stampato che consentono di testare e risolvere i problemi del circuito.

13. Legenda serigrafica: Testo o simboli stampati sullo strato serigrafico che forniscono informazioni aggiuntive sul PCB e sui suoi componenti.

14. Designatori: Lettere o numeri stampati sullo strato serigrafico per identificare componenti specifici sul PCB.

15. Designatori di riferimento: Una combinazione di lettere e numeri che identifica la posizione di un componente sul PCB secondo lo schema.

2.Qual è la distanza minima richiesta tra i componenti di un circuito stampato?

Disponiamo di attrezzature e tecnologie di produzione avanzate per soddisfare le esigenze dei clienti e possiamo fornire ai clienti prodotti pcb a 1 strato vs 2 strati di alta qualità e a basso prezzo.

La distanza minima richiesta tra i componenti di un circuito stampato dipende da vari fattori, quali il tipo di componenti, le loro dimensioni e il processo di produzione utilizzato. In genere, la distanza minima tra i componenti è determinata dalle regole e dalle linee guida di progettazione del produttore.

Per i componenti a montaggio superficiale, la distanza minima tra i componenti è in genere compresa tra 0,2 e 0,3 mm. Questa distanza è necessaria per garantire che la pasta saldante non faccia ponte tra le piazzole durante il processo di rifusione.

Per i componenti a foro passante, la distanza minima tra i componenti è in genere compresa tra 1 e 2 mm. Questa distanza è necessaria per garantire che i componenti non interferiscano tra loro durante il processo di assemblaggio.

Nelle applicazioni ad alta velocità e ad alta frequenza, può essere necessario aumentare la distanza minima tra i componenti per evitare interferenze di segnale e diafonia. In questi casi, è necessario seguire scrupolosamente le regole e le linee guida di progettazione del produttore.

In generale, la distanza minima tra i componenti di un PCB deve essere determinata in base ai requisiti specifici del progetto e alle capacità del processo di produzione.

3.I PCB possono essere realizzati con spessori diversi?

Gestiamo la nostra attività di pcb a 1 strato vs 2 strati con integrità e onestà.

Sì, i PCB (circuiti stampati) possono essere realizzati con spessori diversi. Lo spessore di un PCB è determinato dallo spessore dello strato di rame e dallo spessore del materiale del substrato. Lo spessore dello strato di rame può variare da 0,5 once a 3 once, mentre lo spessore del materiale del substrato può variare da 0,2 mm a 3,2 mm. Gli spessori più comuni per i PCB sono 1,6 mm e 0,8 mm, ma i produttori di PCB possono richiedere spessori personalizzati. Lo spessore di un PCB può influire sulla sua resistenza meccanica, sulle proprietà termiche e sulle prestazioni elettriche.

4.I PCB possono essere progettati per resistere a vibrazioni o urti elevati?

Abbiamo stabilito collaborazioni stabili e a lungo termine con i nostri fornitori, per cui abbiamo grandi vantaggi in termini di prezzo, costi e garanzia di qualità.

Sì, i PCB possono essere progettati per resistere a vibrazioni o urti elevati incorporando alcune caratteristiche di progettazione e utilizzando materiali appropriati. Alcuni modi per rendere un PCB più resistente alle vibrazioni e agli urti sono:

1. Utilizzo di un materiale di substrato per PCB più spesso e rigido, come FR-4 o ceramica, per fornire un migliore supporto strutturale e ridurre la flessione.

2. Aggiunta di strutture di supporto aggiuntive, come fori di montaggio o rinforzi, per fissare il PCB al telaio o all'involucro.

3. L'utilizzo di componenti più piccoli e compatti consente di ridurre il peso e le dimensioni complessive del PCB, contribuendo così a minimizzare gli effetti delle vibrazioni.

4. Utilizzare materiali che assorbono gli urti, come gomma o schiuma, tra il PCB e la superficie di montaggio per assorbire e smorzare le vibrazioni.

5. Progettare il layout del PCB per ridurre al minimo la lunghezza e il numero di tracce e vias, in modo da ridurre il rischio di stress meccanico e di guasti.

6. Utilizzo di componenti con tecnologia a montaggio superficiale (SMT) anziché a foro passante, in quanto meno soggetti a danni dovuti alle vibrazioni.

7. Incorporazione di materiali per il rivestimento conforme o l'invasatura per proteggere il PCB e i componenti dall'umidità e dalle sollecitazioni meccaniche.

È importante considerare i requisiti specifici e l'ambiente in cui verrà utilizzato il PCB quando si progetta per un'elevata resistenza alle vibrazioni o agli urti. La consulenza di un esperto di progettazione di PCB può aiutare a garantire che il PCB sia progettato correttamente per resistere a queste condizioni.

5.In che modo i componenti a montaggio superficiale differiscono dai componenti a foro passante in un PCB?

Prestiamo attenzione all'esperienza dell'utente e alla qualità del prodotto e forniamo la migliore qualità del prodotto e il costo di produzione più basso per i clienti della cooperazione.

I componenti a montaggio superficiale (SMD) e i componenti a foro passante (THD) sono due tipi diversi di componenti elettronici utilizzati nei circuiti stampati (PCB). La differenza principale risiede nel metodo di montaggio sul PCB.

1. Metodo di montaggio:

La differenza principale tra i componenti SMD e THD è il metodo di montaggio. I componenti SMD sono montati direttamente sulla superficie del PCB, mentre i componenti THD sono inseriti in fori praticati nel PCB e saldati sul lato opposto.

2. Dimensioni:

I componenti SMD sono generalmente più piccoli rispetto ai componenti THD. Questo perché i componenti SMD non richiedono cavi o pin per il montaggio, consentendo un design più compatto. I componenti THD, invece, hanno conduttori o pin che devono essere inseriti nel circuito stampato, il che li rende di dimensioni maggiori.

3. Efficienza dello spazio:

Grazie alle loro dimensioni ridotte, i componenti SMD consentono una progettazione più efficiente in termini di spazio sul PCB. Ciò è particolarmente importante nei moderni dispositivi elettronici dove lo spazio è limitato. I componenti THD occupano più spazio sul PCB a causa delle loro dimensioni maggiori e della necessità di praticare dei fori.

4. Costo:

I componenti SMD sono generalmente più costosi dei componenti THD. Ciò è dovuto al fatto che i componenti SMD richiedono tecniche di produzione e attrezzature più avanzate, che ne rendono più costosa la produzione.

5. Processo di assemblaggio:

Il processo di assemblaggio dei componenti SMD è automatizzato e si avvale di macchine pick-and-place per posizionare con precisione i componenti sul PCB. Ciò rende il processo più rapido ed efficiente rispetto ai componenti THD, che richiedono l'inserimento e la saldatura manuale.

6. Prestazioni elettriche:

I componenti SMD hanno prestazioni elettriche migliori rispetto ai componenti THD. Ciò è dovuto al fatto che i componenti SMD hanno conduttori più corti, con conseguente riduzione della capacità e dell'induttanza parassita, per una migliore integrità del segnale.

In sintesi, i componenti SMD offrono un design più compatto, migliori prestazioni elettriche e un processo di assemblaggio più rapido, ma a un costo superiore. I componenti THD, invece, sono più grandi, meno costosi e possono gestire potenze e tensioni più elevate. La scelta tra componenti SMD e THD dipende dai requisiti specifici del progetto del PCB e dall'uso previsto del dispositivo elettronico.

6.Quali sono i materiali comunemente utilizzati per la produzione di PCB?

Abbiamo vantaggi nel marketing e nell'espansione dei canali. I fornitori hanno instaurato buoni rapporti di collaborazione, migliorato continuamente i flussi di lavoro, incrementato l'efficienza e la produttività e fornito ai clienti prodotti e servizi di alta qualità.

1. Rame: Il rame è il materiale più comunemente utilizzato per i PCB. Viene utilizzato come strato conduttore per le tracce e le piazzole dei circuiti.

2. FR4: FR4 è un tipo di laminato epossidico rinforzato con fibra di vetro utilizzato come materiale di base per la maggior parte dei PCB. Offre buone proprietà di resistenza meccanica e di isolamento.

3. Maschera di saldatura: La maschera di saldatura è uno strato di polimero che viene applicato sulle tracce di rame per proteggerle dall'ossidazione e per evitare ponti di saldatura durante l'assemblaggio.

4. Serigrafia: La serigrafia è uno strato di inchiostro che viene stampato sopra la maschera di saldatura per fornire etichette dei componenti, designatori di riferimento e altre informazioni.

5. Saldatura a stagno/piombo o senza piombo: La saldatura viene utilizzata per fissare i componenti al PCB e per creare connessioni elettriche tra di essi.

6. Oro: L'oro viene utilizzato per placcare le piazzole di contatto e i vias sul PCB, in quanto offre una buona conduttività e resistenza alla corrosione.

7. Argento: L'argento viene talvolta utilizzato in alternativa all'oro per la placcatura delle piazzole di contatto e dei vias, in quanto è più economico ma offre comunque una buona conduttività.

8. Nichel: Il nichel viene utilizzato come strato barriera tra il rame e la placcatura d'oro o d'argento per evitare che si diffondano l'uno nell'altro.

9. Resina epossidica: La resina epossidica viene utilizzata come adesivo per unire gli strati del PCB.

10. Ceramica: I materiali ceramici sono utilizzati per PCB specializzati che richiedono elevate proprietà di conducibilità termica e isolamento, come ad esempio nelle applicazioni ad alta potenza.

Tag: Tag:processo di produzione per l'assemblaggio di schede di circuito,scheda pcb flessibile,Assemblaggio di schede di circuito vs. pcb