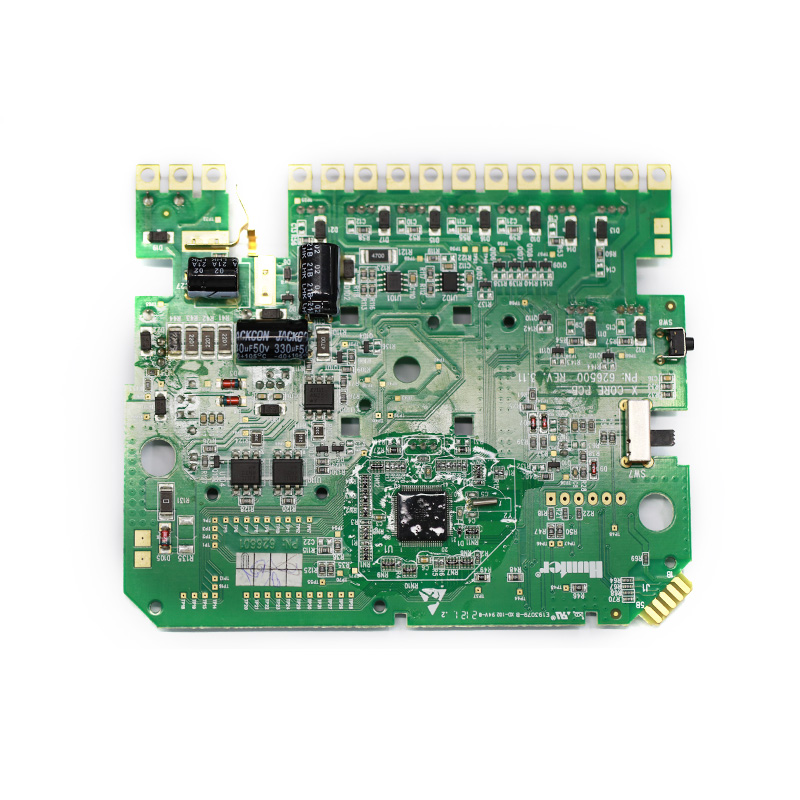

empilhamento de 10 camadas de pcb

Durante mais de duas décadas, a MTI tem-se dedicado a fornecer serviços abrangentes de fabrico OEM/ODM a clientes em todo o mundo. Com a nossa vasta experiência em montagem de PCB, estabelecemos fortes relações de colaboração com distribuidores de componentes autorizados. Isto permite-nos obter quaisquer componentes necessários a preços competitivos, assegurando uma boa relação custo-eficácia para os nossos clientes.

| Nome do produto | empilhamento de 10 camadas de pcb |

| Palavra-chave | 3080 fe pcb,104 teclado pcb |

| Local de origem | China |

| Espessura da placa | 1~3,2mm |

| Sectores aplicáveis | novas energias, etc. |

| Serviço | Fabrico OEM/ODM |

| Certificado | ISO-9001:2015, ISO-14001:2015,ISO-13485:2012.UL/CSA |

| Cor da máscara de solda | Verde |

| Vantagem | Mantemos a boa qualidade e o preço competitivo para garantir o benefício dos nossos clientes |

| País de vendas | Em todo o mundo, por exemplo: Austrália, Índia, Síria, Mayotte, Colômbia, Polónia, Bolívia |

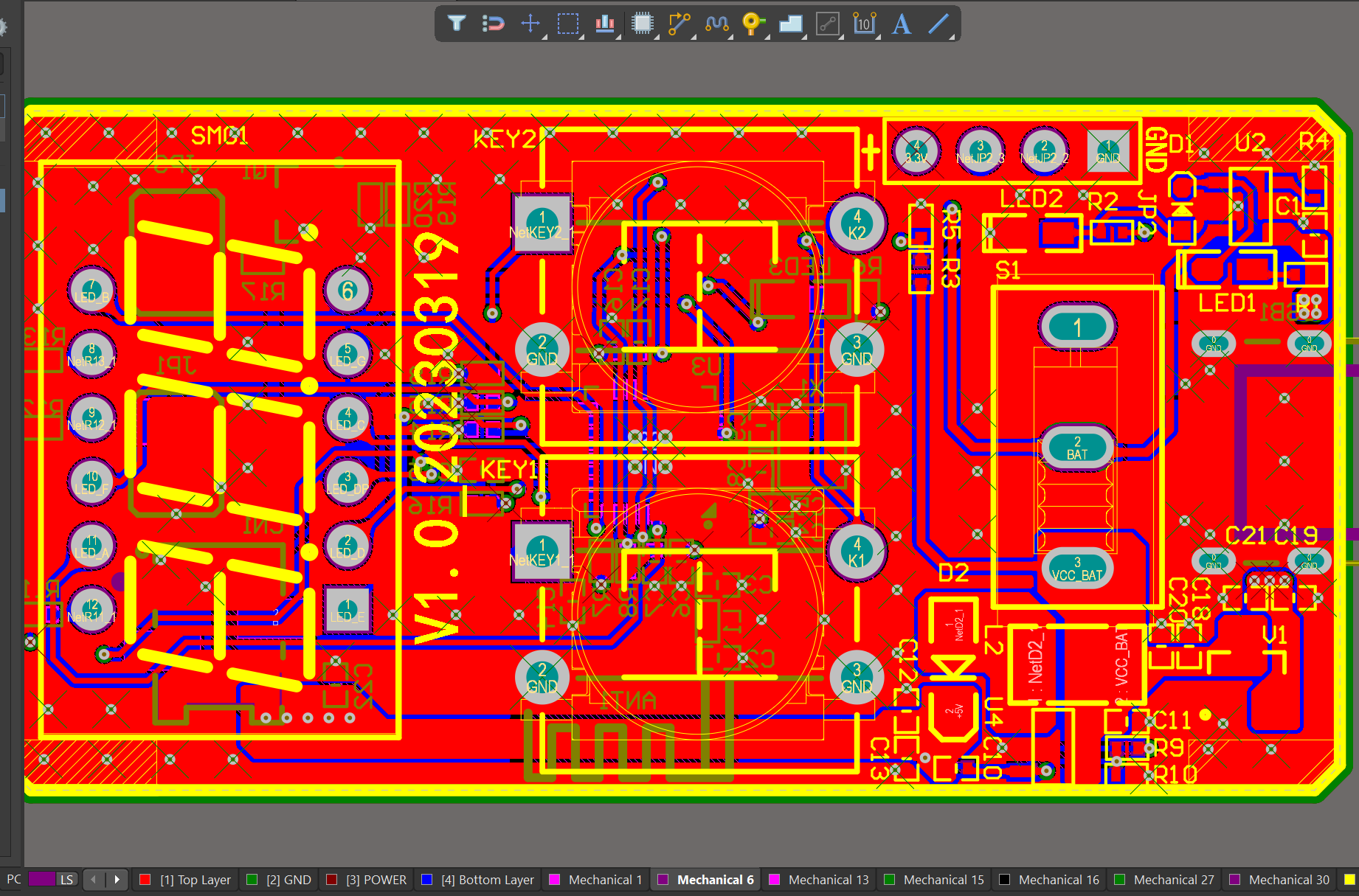

Temos uma vasta experiência em engenharia para criar um esquema utilizando uma plataforma de software como o Altium Designer. Este layout mostra-lhe o aspeto exato e a colocação dos componentes na sua placa.

Os seus produtos são sempre entregues antes do prazo e com a melhor qualidade.

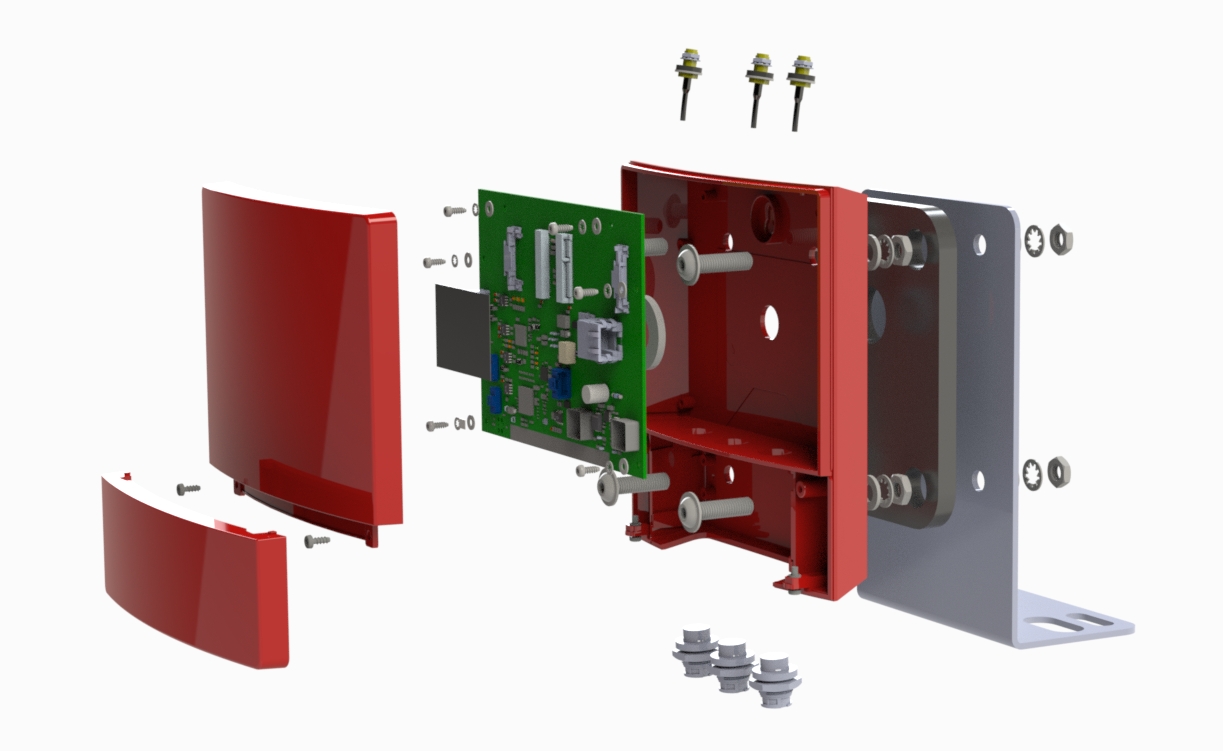

Um dos nossos serviços de conceção de hardware é o fabrico de pequenos lotes, que lhe permite testar rapidamente a sua ideia e verificar a funcionalidade da conceção de hardware e da placa PCB.

Guia de FAQs

2. quais são os factores a considerar ao escolher o material PCB adequado para uma aplicação específica?

3. o que é a gestão térmica em PCBs e porque é que é importante?

4. os PCB podem ter diferentes formas e tamanhos?

5) Quais são os diferentes tipos de técnicas de montagem através de orifícios utilizados em PCB?

6. o que é a testabilidade na conceção de PCB e como se consegue?

1. como é que o tipo de vias utilizadas afecta o desempenho de uma placa de circuito impresso?

Sendo um dos principais fabricantes de empilhamento de placas de circuito impresso de 10 camadas na China, atribuímos grande importância a este detalhe.

O tipo de vias utilizadas pode afetar o desempenho de uma PCB de várias formas:

1. Integridade do sinal: As vias podem atuar como descontinuidades no percurso do sinal, causando reflexos e degradação do sinal. O tipo de via utilizada pode afetar a impedância e a integridade do sinal da placa de circuito impresso. Para sinais de alta velocidade, é importante utilizar vias de impedância controlada para manter a integridade do sinal.

2. Desempenho elétrico: O tipo de via utilizada também pode afetar o desempenho elétrico da placa de circuito impresso. Por exemplo, as vias através de orifícios têm menor resistência e indutância do que as vias cegas ou enterradas, o que pode afetar o fornecimento de energia e a transmissão de sinais na placa de circuito impresso.

3. Desempenho térmico: As vias também podem desempenhar um papel no desempenho térmico de uma placa de circuito impresso. As vias de passagem podem atuar como vias térmicas, permitindo que o calor se dissipe de uma camada para outra. As vias cegas e enterradas, por outro lado, podem reter o calor e afetar a gestão térmica global da placa de circuito impresso.

4. Custo de fabrico: O tipo de via utilizada também pode ter impacto no custo de fabrico da placa de circuito impresso. As vias cegas e enterradas requerem processos mais complexos e dispendiosos, ao passo que as vias com orifícios de passagem são relativamente mais simples e mais baratas de fabricar.

5. Dimensão e densidade da placa de circuito impresso: O tipo de via utilizada também pode afetar o tamanho e a densidade da placa de circuito impresso. As vias cegas e enterradas ocupam menos espaço na superfície da placa de circuito impresso, o que permite desenhos de maior densidade. Isto pode ser benéfico para PCB mais pequenas e compactas.

De um modo geral, o tipo de vias utilizadas pode ter um impacto significativo no desempenho, no custo e na conceção de uma placa de circuito impresso. É importante considerar cuidadosamente o tipo de vias necessárias para uma aplicação específica, a fim de garantir um desempenho e uma funcionalidade óptimos da placa de circuito impresso.

2. quais são os factores a considerar ao escolher o material PCB adequado para uma aplicação específica?

Estamos centrados nos clientes e sempre prestamos atenção às necessidades dos clientes para produtos de empilhamento de PCB de 10 camadas.

1. Propriedades eléctricas: As propriedades eléctricas do material da placa de circuito impresso, como a constante dieléctrica, a tangente de perda e a resistência de isolamento, devem ser cuidadosamente consideradas para garantir um desempenho ótimo para a aplicação específica.

2. Propriedades térmicas: A condutividade térmica e o coeficiente de expansão térmica do material da placa de circuito impresso são factores importantes a considerar, especialmente para aplicações que requerem elevada potência ou funcionam a temperaturas extremas.

3. Propriedades mecânicas: A resistência mecânica, a rigidez e a flexibilidade do material da placa de circuito impresso devem ser avaliadas para garantir que pode suportar as tensões e deformações físicas da aplicação.

4. Resistência química: O material do PCB deve ser resistente a quaisquer produtos químicos ou solventes com que possa entrar em contacto durante a sua utilização.

5. Custo: O custo do material da placa de circuito impresso deve ser considerado, uma vez que pode variar significativamente consoante o tipo e a qualidade do material.

6. Disponibilidade: Alguns materiais para PCB podem estar mais facilmente disponíveis do que outros, o que pode afetar os prazos e os custos de produção.

7. Processo de fabrico: O material escolhido para a placa de circuito impresso deve ser compatível com o processo de fabrico, como a gravação, a perfuração e o revestimento, para garantir uma produção eficiente e fiável.

8. Factores ambientais: O ambiente de aplicação, como a humidade e a exposição à luz UV, deve ser tido em conta ao selecionar um material para PCB, de modo a garantir que este resiste a estas condições.

9. Integridade do sinal: Para aplicações de alta frequência, o material da placa de circuito impresso deve ter uma baixa perda de sinal e uma boa integridade do sinal para evitar interferências e garantir uma transmissão exacta do sinal.

10. Conformidade com a diretiva RoHS: Se a aplicação exigir o cumprimento de regulamentos ambientais, como a diretiva Restrição de Substâncias Perigosas (RoHS), o material PCB deve ser escolhido em conformidade.

3. o que é a gestão térmica em PCBs e porque é que é importante?

Temos trabalhado arduamente para melhorar a qualidade do serviço e satisfazer as necessidades dos clientes.

A gestão térmica em PCB (placas de circuitos impressos) refere-se às técnicas e estratégias utilizadas para controlar e dissipar o calor gerado pelos componentes electrónicos na placa. É importante porque o calor excessivo pode danificar os componentes, reduzir o seu desempenho e até provocar a falha da placa de circuito impresso. A gestão térmica adequada é crucial para garantir a fiabilidade e a longevidade dos dispositivos electrónicos.

Os componentes electrónicos de uma placa de circuito impresso geram calor devido ao fluxo de eletricidade que os atravessa. Este calor pode acumular-se e provocar o aumento da temperatura da placa de circuito impresso, conduzindo potencialmente a avarias ou falhas. As técnicas de gestão térmica são utilizadas para dissipar este calor e manter a temperatura da placa de circuito impresso dentro de limites de funcionamento seguros.

Existem vários métodos de gestão térmica em PCBs, incluindo dissipadores de calor, vias térmicas e almofadas térmicas. Os dissipadores de calor são componentes metálicos ligados a componentes quentes na PCB para absorver e dissipar o calor. As vias térmicas são pequenos orifícios perfurados na placa de circuito impresso para permitir a saída de calor para o outro lado da placa. As almofadas térmicas são utilizadas para transferir o calor dos componentes para a placa de circuito impresso e depois para o ar circundante.

Uma gestão térmica adequada é especialmente importante em PCB de alta potência e alta densidade, onde a geração de calor é mais significativa. É também crucial em aplicações em que a placa de circuito impresso está exposta a temperaturas extremas ou a ambientes agressivos. Sem uma gestão térmica eficaz, o desempenho e a fiabilidade dos dispositivos electrónicos podem ser comprometidos, levando a reparações ou substituições dispendiosas.

4. os PCB podem ter diferentes formas e tamanhos?

Nossa empresa tem muitos anos de experiência e conhecimento de empilhamento de 10 camadas de PCB.

Sim, as PCB (placas de circuito impresso) podem ter diferentes formas e tamanhos, dependendo da conceção específica e da finalidade do circuito. Podem variar de pequenas e compactas a grandes e complexas, e podem ser rectangulares, circulares ou mesmo de forma irregular. A forma e o tamanho de uma placa de circuito impresso são determinados pela disposição dos componentes e pela funcionalidade pretendida do circuito.

5) Quais são os diferentes tipos de técnicas de montagem através de orifícios utilizados em PCB?

Dispomos de uma capacidade de produção flexível. Quer se trate de grandes encomendas ou de pequenas encomendas, é possível produzir e libertar mercadorias em tempo útil para satisfazer as necessidades dos clientes.

1. Revestimento de orifícios: Esta é a técnica mais comum de montagem através de orifícios, em que os orifícios da placa de circuito impresso são revestidos com um material condutor, normalmente cobre, para criar uma ligação entre as camadas da placa.

2. Soldadura através de orifícios: Nesta técnica, os componentes são inseridos nos orifícios revestidos e depois soldados às almofadas no lado oposto da placa. Isto proporciona uma forte ligação mecânica e uma boa condutividade eléctrica.

3. Rebitagem de furos passantes: Neste método, os componentes são inseridos nos orifícios revestidos e depois fixados com um rebite ou cavilha. Este método é normalmente utilizado para componentes de alta potência ou em aplicações em que a placa pode sofrer níveis elevados de vibração.

4. Press-Fit através do orifício: Esta técnica consiste em inserir os cabos dos componentes nos orifícios revestidos e, em seguida, pressioná-los no lugar utilizando uma ferramenta especializada. Isto proporciona uma forte ligação mecânica sem necessidade de soldadura.

5. Soldadura por onda através de orifício: Neste método, os componentes são inseridos nos orifícios revestidos e, em seguida, passados sobre uma onda de solda fundida, o que cria uma forte junta de solda entre os condutores dos componentes e as almofadas da placa de circuito impresso.

6. Soldadura de refluxo através de orifícios: Esta técnica é semelhante à soldadura por onda, mas em vez de passar por cima de uma onda de solda derretida, a placa é aquecida num ambiente controlado para derreter a solda e criar uma junta forte.

7. Soldadura manual através de orifícios: Trata-se de um método manual de soldadura em que os componentes são inseridos nos orifícios revestidos e depois soldados à mão com um ferro de soldar. Este método é normalmente utilizado para a produção em pequena escala ou para reparações.

8. Pin-in-Paste através do furo: Esta técnica consiste em inserir os cabos dos componentes nos orifícios revestidos e, em seguida, aplicar pasta de solda nos orifícios antes da soldadura por refluxo. Isto proporciona uma forte ligação mecânica e boas juntas de soldadura.

9. Through-Hole Pin-in-Hole: Neste método, os cabos dos componentes são inseridos nos orifícios revestidos e depois dobrados para formar um ângulo reto, criando uma ligação mecânica segura. Este método é normalmente utilizado para componentes com cabos grandes, como condensadores electrolíticos.

10. Montagem manual através de orifícios: Trata-se de um método de montagem manual em que os componentes são inseridos nos orifícios revestidos e depois fixados com ferramentas manuais, como parafusos ou porcas. Este método é normalmente utilizado para componentes grandes ou pesados que requerem apoio adicional.

6. o que é a testabilidade na conceção de PCB e como se consegue?

Os nossos produtos de empilhamento de placa de circuito impresso de 10 camadas são submetidos a um controlo de qualidade rigoroso para garantir a satisfação do cliente.

A capacidade de teste na conceção de PCB refere-se à facilidade e precisão com que uma placa de circuito impresso (PCB) pode ser testada quanto à sua funcionalidade e desempenho. Trata-se de um aspeto importante da conceção de PCB, uma vez que garante que quaisquer defeitos ou problemas com a placa podem ser identificados e resolvidos antes de ser utilizada.

Conseguir a testabilidade na conceção de PCB implica a implementação de determinadas características e técnicas de conceção que facilitam o teste da placa. Estas incluem:

1. Conceção para teste (DFT): Trata-se de conceber a placa de circuito impresso com pontos de teste e pontos de acesso específicos que permitam testar com facilidade e precisão os diferentes componentes e circuitos.

2. Pontos de teste: Estes são pontos designados na placa de circuito impresso onde as sondas de teste podem ser ligadas para medir a tensão, a corrente e outros parâmetros. Os pontos de teste devem ser estrategicamente colocados para permitir o acesso a componentes e circuitos críticos.

3. Almofadas de teste: São pequenas almofadas de cobre na placa de circuito impresso que são utilizadas para fixar as sondas de teste. Devem ser colocadas perto do componente ou circuito correspondente para um teste exato.

4. Gabaritos de teste: Trata-se de ferramentas especializadas utilizadas para testar PCB. Podem ser feitos por medida para um projeto específico de PCB e podem melhorar consideravelmente a precisão e a eficiência dos ensaios.

5. Conceção para efeitos de fabrico (DFM): Trata-se de conceber a placa de circuito impresso tendo em conta o fabrico e os ensaios. Isto inclui a utilização de componentes normalizados, evitando esquemas complexos e minimizando o número de camadas para facilitar os ensaios.

6. Conceção para depuração (DFD): Trata-se de conceber a placa de circuito impresso com características que facilitem a identificação e a resolução de quaisquer problemas que possam surgir durante os ensaios.

De um modo geral, conseguir a testabilidade na conceção de PCB requer um planeamento e uma consideração cuidadosos do processo de teste. Ao implementar o DFT, utilizando pontos e almofadas de teste e concebendo para a capacidade de fabrico e depuração, os projectistas podem garantir que as suas PCB são facilmente testáveis e podem ser diagnosticadas de forma rápida e precisa relativamente a quaisquer problemas potenciais.

Etiquetas:montagem de placas de circuito impresso vs pcb,fornecedores de montagem de placas de circuitos impressos