30a pcb

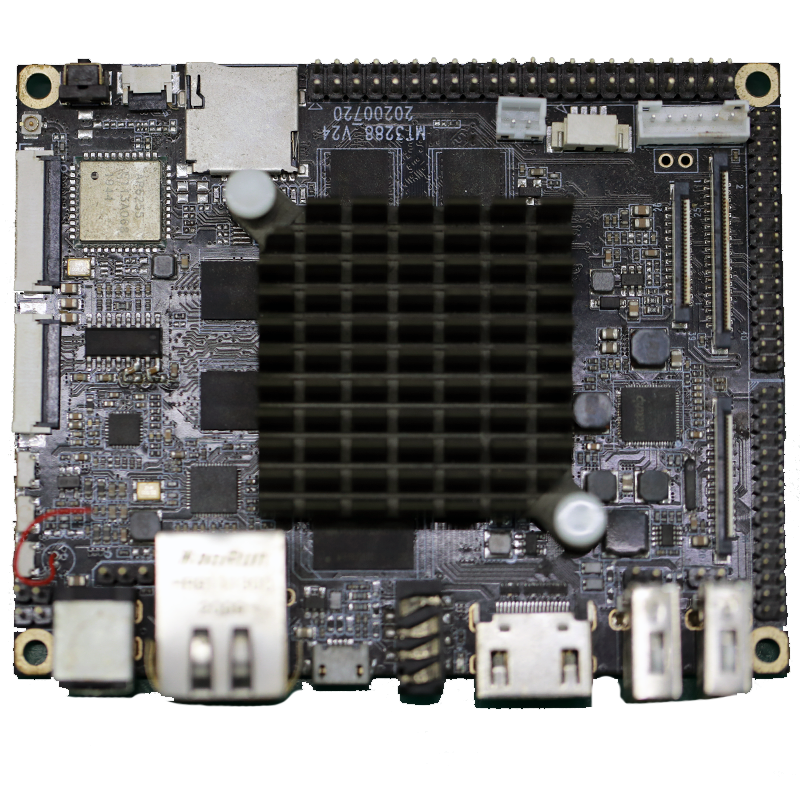

Durante más de dos décadas, MTI se ha dedicado a proporcionar servicios integrales de fabricación OEM/ODM a clientes de todo el mundo. Gracias a nuestra amplia experiencia en el montaje de placas de circuito impreso, hemos establecido sólidas relaciones de colaboración con distribuidores autorizados de componentes. Esto nos permite abastecernos de cualquier componente necesario a precios competitivos, garantizando la rentabilidad para nuestros clientes.

| Nombre del producto | 30a pcb |

| Palabra clave | 3080 ftw3 pcb,1 oz pcb copper thickness |

| Lugar de origen | China |

| Grosor del tablero | 2~3,2 mm |

| Industrias aplicables | telecomunicaciones, etc. |

| Servicio | Fabricación OEM/ODM |

| Certificado | ISO-9001:2015, ISO-14001:2015,ISO-13485:2012.UL/CSA |

| Color de la máscara de soldadura | Verde |

| Ventaja | Mantenemos una buena calidad y un precio competitivo para que nuestros clientes se beneficien |

| País de ventas | All over the world for example:Jordan,Uruguay,Holy See (Vatican City),Russia,Equatorial Guinea,Sudan,Slovenia |

Sus productos siempre se entregan antes de lo previsto y con la máxima calidad.

Uno de nuestros servicios de diseño de hardware es la fabricación de lotes pequeños, que le permite probar su idea rápidamente y verificar la funcionalidad del diseño de hardware y la placa de circuito impreso.

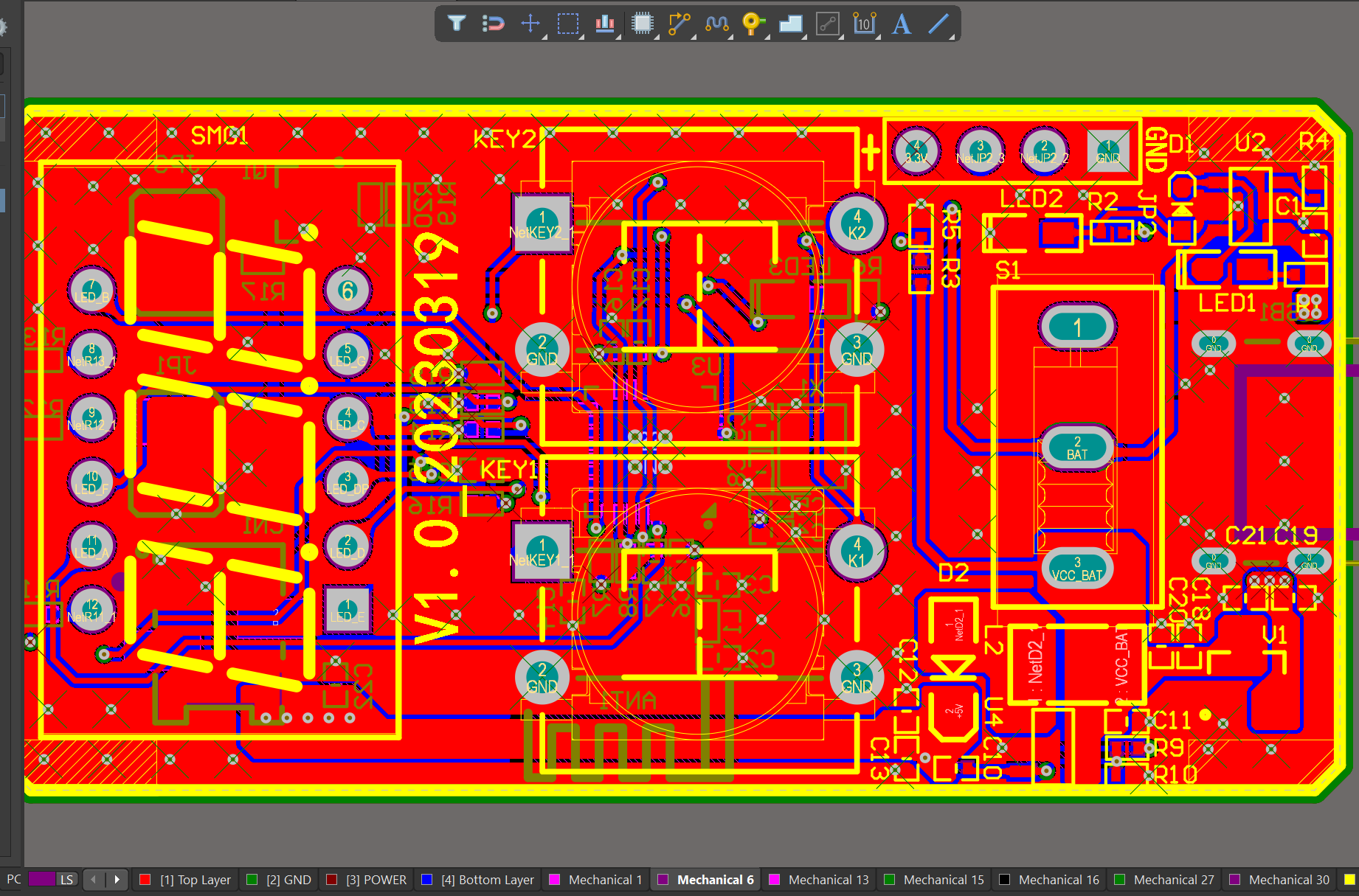

Contamos con una amplia experiencia en ingeniería para crear un diseño utilizando una plataforma de software como Altium Designer. Este diseño muestra la apariencia exacta y la colocación de los componentes en la placa.

Guía de preguntas frecuentes

2.¿Puede una placa de circuito impreso tener distintos niveles de flexibilidad?

3.How do surface mount components differ from through-hole components in a PCB?

4.¿Cómo afecta la colocación de los componentes a la integridad de la señal en un diseño de PCB?

5.¿Pueden personalizarse las placas de circuito impreso en función de requisitos de diseño específicos?

6.¿Pueden diseñarse las placas de circuito impreso para soportar grandes vibraciones o choques?

7.What are the differences between a prototype and production PCB?

1.¿Qué materiales se utilizan habitualmente para fabricar placas de circuito impreso?

Tenemos ventajas en marketing y expansión de canales. Los proveedores han establecido buenas relaciones de cooperación, han mejorado continuamente los flujos de trabajo, la eficiencia y la productividad, y han proporcionado a los clientes productos y servicios de alta calidad.

1. El cobre: El cobre es el material más utilizado en las placas de circuito impreso. Se utiliza como capa conductora para las pistas y las almohadillas de los circuitos.

2. FR4: FR4 es un tipo de laminado epoxi reforzado con fibra de vidrio que se utiliza como material de base para la mayoría de las placas de circuito impreso. Ofrece una buena resistencia mecánica y propiedades aislantes.

3. Máscara de soldadura: La máscara de soldadura es una capa de polímero que se aplica sobre las trazas de cobre para protegerlas de la oxidación y evitar puentes de soldadura durante el montaje.

4. Serigrafía: La serigrafía es una capa de tinta que se imprime encima de la máscara de soldadura para proporcionar etiquetas de componentes, designadores de referencia y otra información.

5. Soldadura con estaño/plomo o sin plomo: La soldadura se utiliza para fijar los componentes a la placa de circuito impreso y crear conexiones eléctricas entre ellos.

6. Oro: El oro se utiliza para revestir las pastillas de contacto y las vías de la placa de circuito impreso, ya que proporciona una buena conductividad y resistencia a la corrosión.

7. Plata: La plata se utiliza a veces como alternativa al oro para el chapado de pastillas de contacto y vías, ya que es más barata pero sigue proporcionando una buena conductividad.

8. Níquel: El níquel se utiliza como capa de barrera entre el cobre y el chapado en oro o plata para evitar que se difundan entre sí.

9. Resina epoxi: La resina epoxi se utiliza como adhesivo para unir las capas de la placa de circuito impreso.

10. Cerámica: Los materiales cerámicos se utilizan para placas de circuito impreso especializadas que requieren una alta conductividad térmica y propiedades aislantes, como en aplicaciones de alta potencia.

2.¿Puede una placa de circuito impreso tener distintos niveles de flexibilidad?

We have a wide range of 30a pcb customer groups and establishes long -term cooperative relationships with partners.

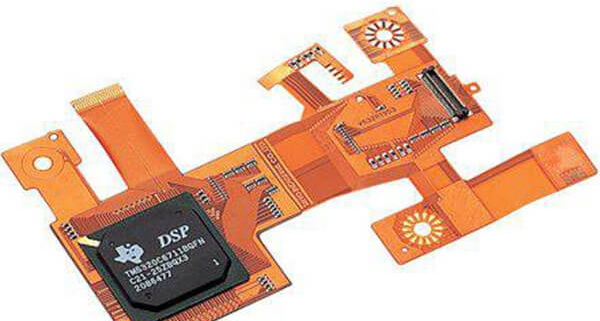

Sí, una PCB (placa de circuito impreso) puede tener distintos niveles de flexibilidad en función de su diseño y de los materiales utilizados. Algunas PCB son rígidas y no pueden doblarse ni flexionarse en absoluto, mientras que otras están diseñadas para ser flexibles y pueden doblarse o retorcerse hasta cierto punto. También hay PCB que tienen una combinación de zonas rígidas y flexibles, conocidas como PCB rígidas-flexibles. El nivel de flexibilidad de una PCB viene determinado por factores como el tipo de material del sustrato, el grosor y el número de capas, y el tipo de diseño del circuito.

3.How do surface mount components differ from through-hole components in a PCB?

Prestamos atención a la experiencia del usuario y a la calidad del producto, y proporcionamos la mejor calidad de producto y el menor coste de producción a los clientes cooperativos.

Los componentes de montaje superficial (SMD) y los componentes pasantes (THD) son dos tipos distintos de componentes electrónicos utilizados en las placas de circuito impreso (PCB). La principal diferencia entre ellos radica en su método de montaje en la placa de circuito impreso.

1. Método de montaje:

La principal diferencia entre los componentes SMD y THD es su método de montaje. Los componentes SMD se montan directamente sobre la superficie de la placa de circuito impreso, mientras que los componentes THD se insertan en orificios taladrados en la placa de circuito impreso y se sueldan por el otro lado.

2. Tamaño:

Los componentes SMD suelen ser más pequeños que los componentes THD. Esto se debe a que los componentes SMD no necesitan cables ni clavijas para su montaje, lo que permite un diseño más compacto. En cambio, los componentes THD tienen cables o clavijas que deben insertarse en la placa de circuito impreso, lo que aumenta su tamaño.

3. Eficiencia espacial:

Debido a su menor tamaño, los componentes SMD permiten un diseño más eficiente del espacio en la placa de circuito impreso. Esto es especialmente importante en los dispositivos electrónicos modernos, donde el espacio es limitado. Los componentes THD ocupan más espacio en la placa de circuito impreso debido a su mayor tamaño y a la necesidad de taladrar agujeros.

4. Coste:

Los componentes SMD suelen ser más caros que los componentes THD. Esto se debe a que los componentes SMD requieren técnicas y equipos de fabricación más avanzados, lo que encarece su producción.

5. Proceso de montaje:

El proceso de montaje de los componentes SMD está automatizado y utiliza máquinas "pick and place" para colocar con precisión los componentes en la placa de circuito impreso. Esto hace que el proceso sea más rápido y eficiente en comparación con los componentes THD, que requieren inserción y soldadura manual.

6. Rendimiento eléctrico:

Los componentes SMD tienen mejores prestaciones eléctricas que los componentes THD. Esto se debe a que los componentes SMD tienen cables más cortos, lo que se traduce en una menor capacitancia e inductancia parásitas y, por tanto, en una mejor integridad de la señal.

En resumen, los componentes SMD ofrecen un diseño más compacto, mejores prestaciones eléctricas y un proceso de montaje más rápido, pero a un coste más elevado. Los componentes THD, por el contrario, son más grandes, menos caros y pueden soportar potencias y tensiones más elevadas. La elección entre componentes SMD y THD depende de los requisitos específicos del diseño de la placa de circuito impreso y del uso previsto del dispositivo electrónico.

4.¿Cómo afecta la colocación de los componentes a la integridad de la señal en un diseño de PCB?

Prestamos atención a la transformación de la protección de la propiedad intelectual y los logros de la innovación. Su diseño de la orden del OEM o del ODM tenemos un sistema completo de la confidencialidad.

La colocación de los componentes desempeña un papel crucial a la hora de determinar la integridad de la señal de un diseño de PCB. La colocación de los componentes afecta al trazado de las pistas, lo que a su vez afecta a la impedancia, la diafonía y la integridad de la señal de la placa de circuito impreso.

1. Impedancia: La colocación de los componentes afecta a la impedancia de las trazas. Si los componentes se colocan demasiado separados, las trazas serán más largas, con lo que la impedancia será mayor. Esto puede provocar reflexiones y degradación de la señal.

2. Diafonía: La diafonía es la interferencia entre dos trazas de una placa de circuito impreso. La colocación de los componentes puede afectar a la distancia entre las trazas, lo que puede aumentar o disminuir la diafonía. Si los componentes se colocan demasiado cerca unos de otros, la diafonía entre las trazas puede aumentar, provocando distorsiones en la señal.

3. Enrutamiento de señales: La colocación de los componentes también afecta al trazado de las señales. Si los componentes se colocan de forma que las trazas tengan que hacer giros bruscos o cruzarse unas con otras, puede producirse una degradación de la señal. Esto puede evitarse colocando cuidadosamente los componentes de forma que permitan un enrutado suave y directo de las trazas.

4. 4. Conexión a tierra: Una correcta conexión a tierra es esencial para mantener la integridad de la señal. La colocación de los componentes puede afectar al esquema de conexión a tierra de la placa de circuito impreso. Si los componentes se colocan demasiado lejos del plano de tierra, puede producirse un camino de retorno más largo para las señales, lo que provoca rebotes de tierra y ruido.

5. Consideraciones térmicas: La colocación de los componentes también puede afectar al rendimiento térmico de la placa de circuito impreso. Si los componentes que generan mucho calor se colocan demasiado cerca unos de otros, pueden producirse puntos calientes y afectar al rendimiento de la placa de circuito impreso.

Para garantizar una buena integridad de la señal, es importante considerar cuidadosamente la colocación de los componentes durante el proceso de diseño de la placa de circuito impreso. Los componentes deben colocarse de forma que se minimice la longitud de las trazas, se reduzca la diafonía, se permita el enrutamiento directo de las trazas y se garantice una gestión térmica y de conexión a tierra adecuada.

5.¿Pueden personalizarse las placas de circuito impreso en función de requisitos de diseño específicos?

Contamos con una gran experiencia en el sector y conocimientos profesionales, y somos muy competitivos en el mercado.

Sí, los PCB (circuitos impresos) pueden personalizarse en función de requisitos de diseño específicos. Esto se hace normalmente mediante el uso de software de diseño asistido por ordenador (CAD), que permite la creación de un diseño personalizado para el PCB. El diseño puede adaptarse para cumplir requisitos específicos de tamaño, forma y funcionalidad, así como para incorporar componentes y características específicos. El proceso de personalización también puede implicar la selección de los materiales y técnicas de fabricación adecuados para garantizar que la placa de circuito impreso cumpla las especificaciones deseadas.

6.¿Pueden diseñarse las placas de circuito impreso para soportar grandes vibraciones o choques?

Hemos establecido asociaciones estables y a largo plazo con nuestros proveedores, por lo que tenemos grandes ventajas en precio y coste y en garantía de calidad.

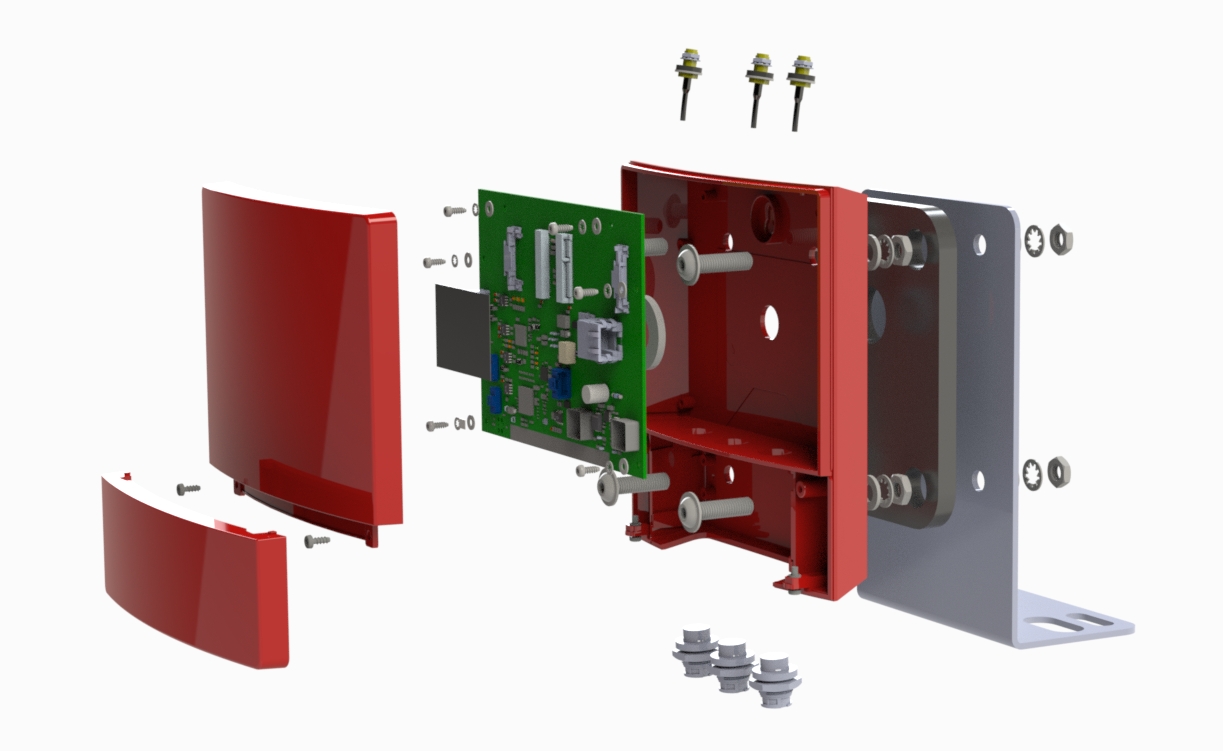

Sí, las placas de circuito impreso pueden diseñarse para resistir grandes vibraciones o choques incorporando determinadas características de diseño y utilizando los materiales adecuados. Algunas formas de hacer que una PCB sea más resistente a vibraciones y choques son:

1. Utilizar un material de sustrato de PCB más grueso y rígido, como FR-4 o cerámica, para proporcionar un mejor soporte estructural y reducir la flexión.

2. Añadir estructuras de soporte adicionales, como orificios de montaje o refuerzos, para fijar la placa de circuito impreso al chasis o caja.

3. Utilización de componentes más pequeños y compactos para reducir el peso total y el tamaño de la placa de circuito impreso, lo que puede ayudar a minimizar los efectos de las vibraciones.

4. Utilizar materiales amortiguadores, como goma o espuma, entre la placa de circuito impreso y la superficie de montaje para absorber y amortiguar las vibraciones.

5. Diseñar la disposición de la placa de circuito impreso para minimizar la longitud y el número de trazas y vías, lo que puede reducir el riesgo de tensiones mecánicas y fallos.

6. Utilizar componentes con tecnología de montaje superficial (SMT) en lugar de componentes con orificios pasantes, ya que son menos propensos a dañarse por las vibraciones.

7. 7. Incorporación de materiales de revestimiento o encapsulado para proteger la placa de circuito impreso y los componentes de la humedad y los esfuerzos mecánicos.

Es importante tener en cuenta los requisitos específicos y el entorno en el que se utilizará la placa de circuito impreso a la hora de diseñar la resistencia a las vibraciones o a los golpes. Consultar con un experto en diseño de PCB también puede ayudar a garantizar que la PCB esté correctamente diseñada para soportar estas condiciones.

7.What are the differences between a prototype and production PCB?

We have a good reputation and image in the industry. The quality and price advantage of 30a pcb products is an important factor in our hard overseas market.

1. Finalidad: La principal diferencia entre un prototipo y una placa de circuito impreso de producción es su finalidad. Una PCB prototipo se utiliza para probar y validar un diseño, mientras que una PCB de producción se utiliza para la producción en serie y el uso comercial.

2. Diseño: Las placas de circuito impreso prototipo suelen soldarse a mano y tienen un diseño más sencillo que las placas de circuito impreso de producción. Las PCB de producción se diseñan con mayor precisión y complejidad para cumplir los requisitos específicos del producto final.

3. Materiales: Las placas de circuito impreso de prototipo suelen fabricarse con materiales más baratos, como FR-4, mientras que las de producción utilizan materiales de mayor calidad, como cerámica o núcleo metálico, para un mejor rendimiento y durabilidad.

4. Cantidad: Los prototipos de PCB suelen fabricarse en pequeñas cantidades, mientras que los PCB de producción se fabrican en grandes cantidades para satisfacer la demanda del mercado.

5. Coste: Debido al uso de materiales más baratos y cantidades más pequeñas, las placas de circuito impreso prototipo son menos caras que las de producción. Las PCB de producción requieren una mayor inversión debido al uso de materiales de mayor calidad y mayores cantidades.

6. Plazo de entrega: Los prototipos de placas de circuito impreso tienen un plazo de entrega más corto, ya que se fabrican en pequeñas cantidades y pueden soldarse a mano. Las placas de circuito impreso de producción tienen un plazo de entrega más largo, ya que requieren procesos de fabricación más complejos y mayores cantidades.

7. Pruebas: Los prototipos de PCB se someten a pruebas exhaustivas para garantizar que el diseño es funcional y cumple las especificaciones requeridas. Las placas de circuito impreso de producción también se someten a pruebas, pero la atención se centra más en el control de calidad y la coherencia de la producción en masa.

8. 8. Documentación: Es posible que los prototipos de PCB no dispongan de documentación detallada, ya que a menudo se sueldan a mano y se utilizan con fines de prueba. Las placas de circuito impreso de producción tienen documentación detallada para garantizar la coherencia en la fabricación y para futuras referencias.

9. Modificaciones: Los prototipos de placas de circuito impreso son más fáciles de modificar, ya que no se fabrican en serie. Las PCB de producción son más difíciles de modificar, ya que cualquier cambio puede afectar a todo el proceso de producción.

10. Fiabilidad: Las placas de circuito impreso de producción se diseñan y fabrican para que sean más fiables y duraderas, ya que se utilizarán en el producto final. Los prototipos de PCB pueden no tener el mismo nivel de fiabilidad, ya que se utilizan para pruebas y pueden no someterse al mismo nivel de control de calidad.

Etiquetas:30a pcb , enig pcb , fabricante de ensamblaje de circuitos impresos , Fabricante de pcb de 16 capas