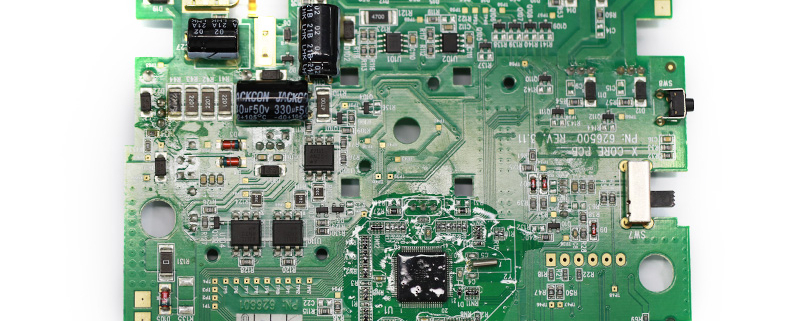

pcb da 1,2 mm

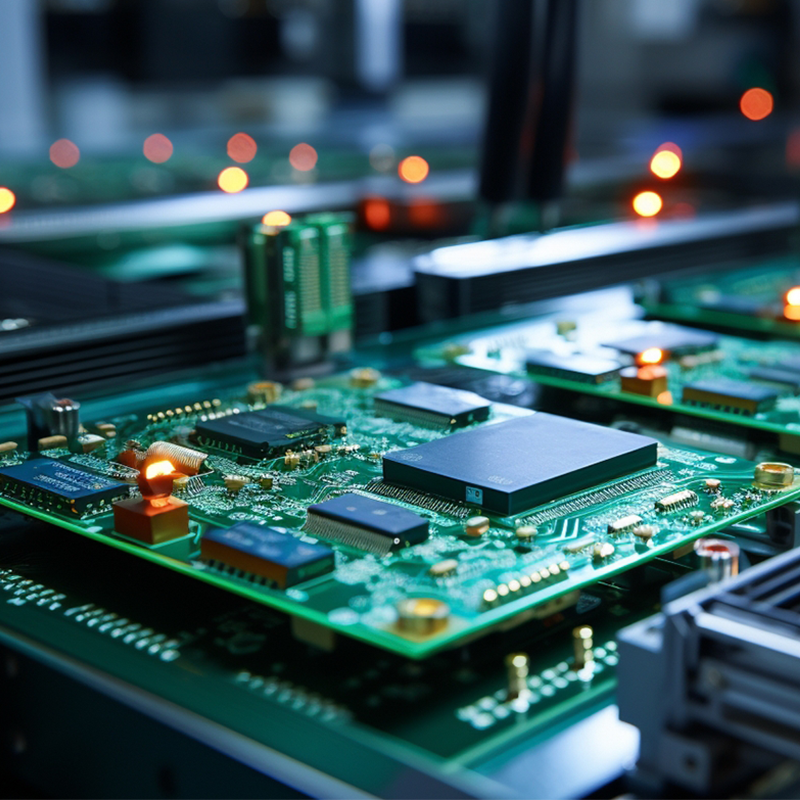

Da oltre vent'anni, MTI si dedica a fornire servizi completi di produzione OEM/ODM ai clienti di tutto il mondo. Grazie alla nostra vasta esperienza nell'assemblaggio di circuiti stampati, abbiamo stabilito solidi rapporti di collaborazione con i distributori autorizzati di componenti. Questo ci permette di procurarci tutti i componenti richiesti a prezzi competitivi, garantendo ai nostri clienti un buon rapporto qualità-prezzo.

| Nome del prodotto | pcb da 1,2 mm |

| Parola chiave | Fabbricazione di pcb a 10 strati, impilamento di pcb da 1,6 mm, progettazione di antenne di pcb a 2,4 ghz, fabbricazione di pcb, impilamento di pcb a 16 strati |

| Luogo di origine | Cina |

| Spessore del pannello | 2~3,2 mm |

| Industrie applicabili | elettronica di consumo, ecc. |

| Servizio | Produzione OEM/ODM |

| Certificato | ISO-9001:2015, ISO-14001:2015,ISO-13485:2012.UL/CSA |

| Colore della maschera di saldatura | Rosso |

| Vantaggio | Manteniamo una buona qualità e un prezzo competitivo per garantire ai nostri clienti di trarne vantaggio. |

| Paese di vendita | In tutto il mondo, ad esempio: Guam, Liechtenstein, Uzbekistan, Svalbard, Qatar, Trinidad e Tobago. |

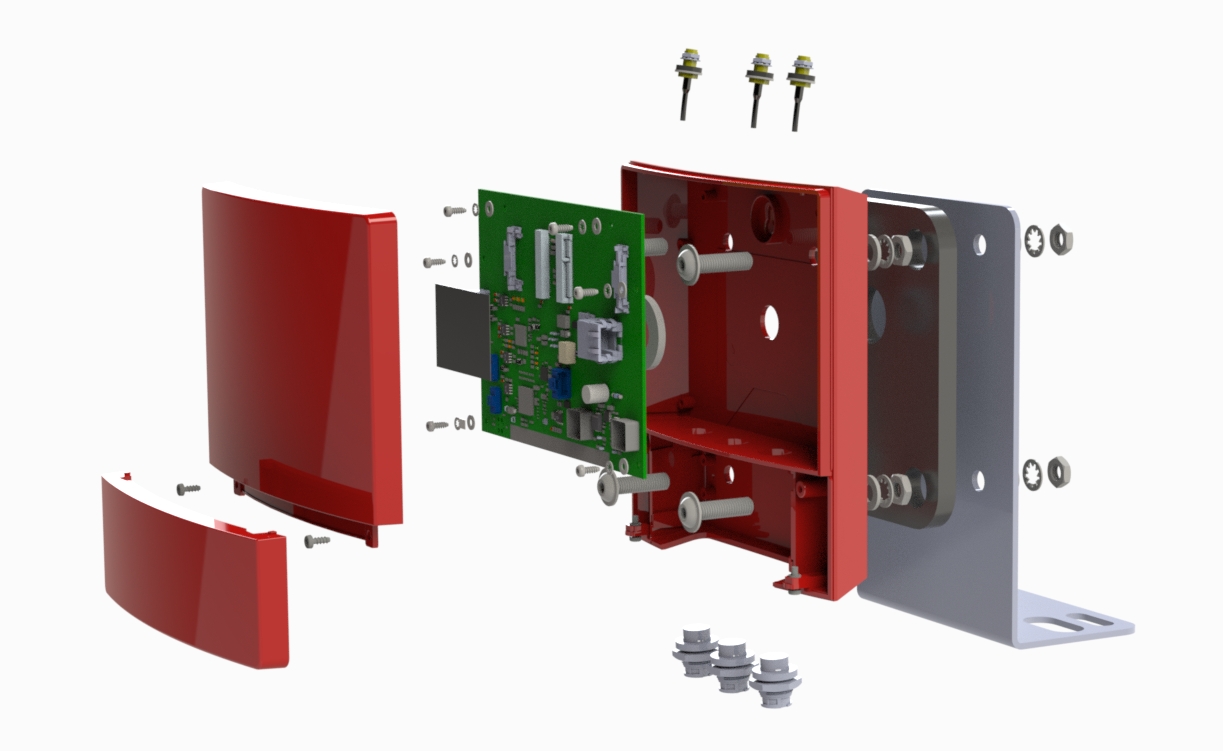

Uno dei nostri servizi di progettazione hardware è la produzione in piccoli lotti, che consente di testare rapidamente la vostra idea e di verificare la funzionalità del progetto hardware e della scheda PCB.

I vostri prodotti sono sempre in anticipo sui tempi e di altissima qualità.

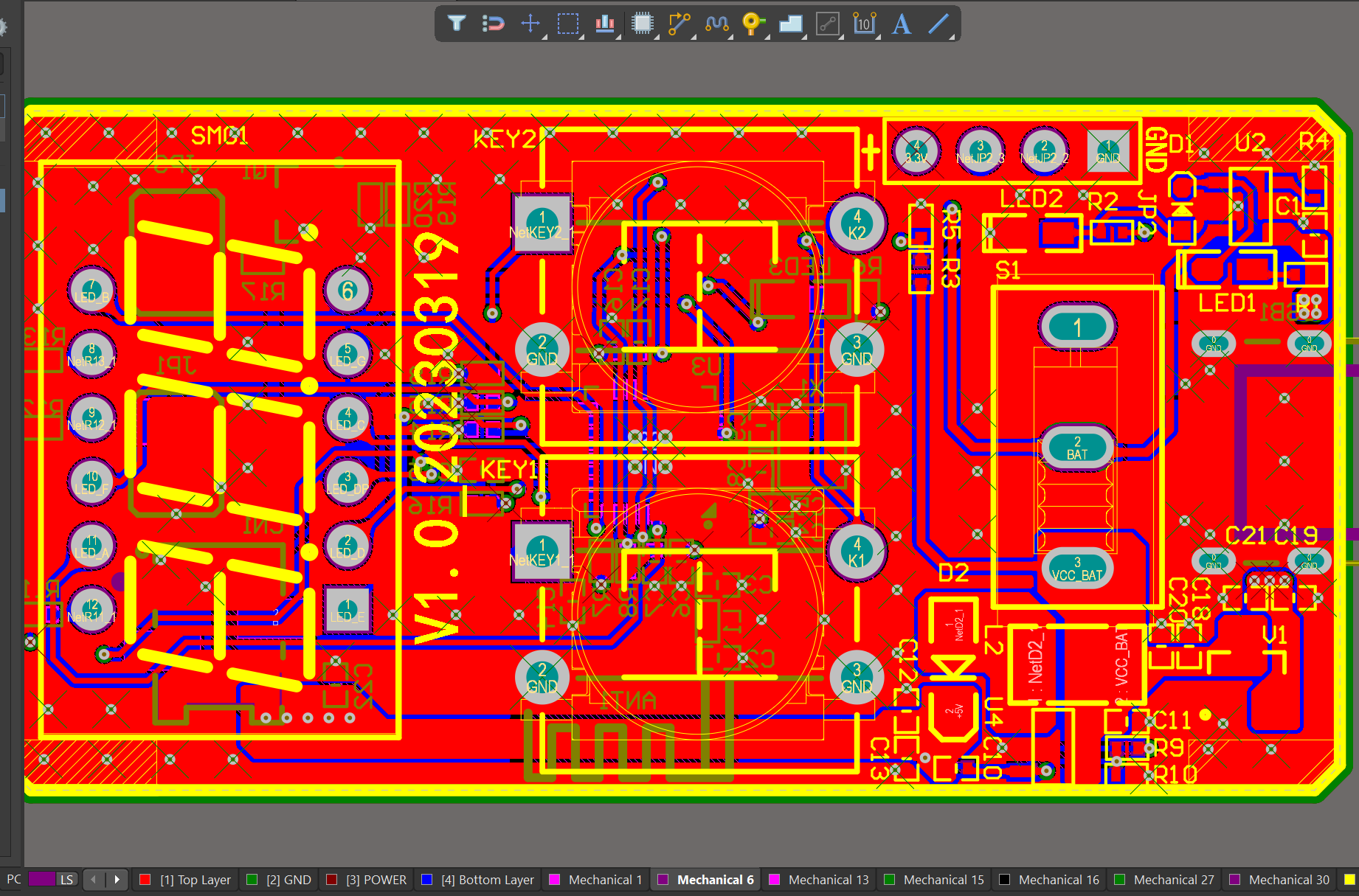

Abbiamo una ricca esperienza di ingegneri per creare un layout utilizzando una piattaforma software come Altium Designer. Questo layout mostra l'aspetto e il posizionamento esatto dei componenti sulla scheda.

Guida alle domande frequenti

2.Qual è la distanza minima richiesta tra i componenti di un circuito stampato?

3.In che modo i PCB supportano l'integrazione di diversi componenti elettronici?

4.Quali sono i diversi tipi di tecniche di montaggio a foro passante utilizzate nei PCB?

5.Quali sono le caratteristiche principali di un PCB?

6.In che modo il tipo di connessione al PCB (cablata o wireless) influisce sul suo design e sulle sue caratteristiche?

7.In che modo il tipo di maschera di saldatura utilizzata influisce sulle prestazioni del PCB?

8.Quali sono i fattori da considerare quando si sceglie il materiale PCB giusto per un'applicazione specifica?

1.I PCB possono avere più piani di alimentazione?

Manteniamo una crescita stabile attraverso operazioni di capitale ragionevoli, ci concentriamo sulle tendenze di sviluppo del settore e sulle tecnologie all'avanguardia, e puntiamo sulla qualità dei prodotti e sulle prestazioni di sicurezza.

Sì, i circuiti stampati possono avere più piani di alimentazione. I piani di alimentazione sono strati di rame su un PCB utilizzati per distribuire i segnali di alimentazione e di terra su tutta la scheda. I piani di alimentazione multipli possono essere utilizzati per fornire tensioni diverse o per separare i segnali analogici sensibili dai segnali digitali rumorosi. Possono anche essere utilizzati per aumentare la capacità di trasporto di corrente della scheda. Il numero e la disposizione dei piani di alimentazione su un PCB dipendono dai requisiti specifici del progetto e possono variare notevolmente.

2.Qual è la distanza minima richiesta tra i componenti di un circuito stampato?

Disponiamo di attrezzature e tecnologie di produzione avanzate per soddisfare le esigenze dei clienti e possiamo fornire ai clienti prodotti pcb da 1,2 mm di alta qualità e a basso prezzo.

La distanza minima richiesta tra i componenti di un circuito stampato dipende da vari fattori, quali il tipo di componenti, le loro dimensioni e il processo di produzione utilizzato. In genere, la distanza minima tra i componenti è determinata dalle regole e dalle linee guida di progettazione del produttore.

Per i componenti a montaggio superficiale, la distanza minima tra i componenti è in genere compresa tra 0,2 e 0,3 mm. Questa distanza è necessaria per garantire che la pasta saldante non faccia ponte tra le piazzole durante il processo di rifusione.

Per i componenti a foro passante, la distanza minima tra i componenti è in genere compresa tra 1 e 2 mm. Questa distanza è necessaria per garantire che i componenti non interferiscano tra loro durante il processo di assemblaggio.

Nelle applicazioni ad alta velocità e ad alta frequenza, può essere necessario aumentare la distanza minima tra i componenti per evitare interferenze di segnale e diafonia. In questi casi, è necessario seguire scrupolosamente le regole e le linee guida di progettazione del produttore.

In generale, la distanza minima tra i componenti di un PCB deve essere determinata in base ai requisiti specifici del progetto e alle capacità del processo di produzione.

3.In che modo i PCB supportano l'integrazione di diversi componenti elettronici?

Partecipiamo attivamente alle associazioni e alle attività organizzative del settore dei circuiti stampati da 1,2 mm. La responsabilità sociale d'impresa è stata ben realizzata e l'attenzione è rivolta alla costruzione e alla promozione del marchio.

I circuiti stampati (PCB) sono essenziali per l'integrazione di diversi componenti elettronici nei dispositivi elettronici. Forniscono una piattaforma per collegare e supportare i vari componenti, consentendo loro di lavorare insieme senza soluzione di continuità. Ecco alcuni modi in cui i PCB supportano l'integrazione di diversi componenti elettronici:

1. Connessioni elettriche: I circuiti stampati hanno una rete di tracce di rame che collegano i diversi componenti elettronici sulla scheda. Queste tracce fungono da conduttori, consentendo il passaggio dell'elettricità tra i componenti e permettendo loro di comunicare e lavorare insieme.

2. Superficie di montaggio: I circuiti stampati forniscono una superficie di montaggio stabile e sicura per i componenti elettronici. I componenti vengono saldati sulla scheda, assicurando che siano saldamente fissati e che non si muovano o si allentino durante il funzionamento.

3. Risparmio di spazio: I circuiti stampati sono progettati per essere compatti e poco ingombranti, consentendo l'integrazione di più componenti su un'unica scheda. Ciò è particolarmente utile nei dispositivi elettronici di piccole dimensioni in cui lo spazio è limitato.

4. Personalizzazione: I circuiti stampati possono essere personalizzati per ospitare diversi tipi e dimensioni di componenti elettronici. Ciò consente una certa flessibilità nella progettazione e l'integrazione di un'ampia gamma di componenti, facilitando la creazione di dispositivi elettronici complessi.

5. Instradamento del segnale: I circuiti stampati hanno più strati, ognuno dei quali è dedicato a una funzione specifica. Ciò consente un instradamento efficiente dei segnali tra i componenti, riducendo le interferenze e garantendo una comunicazione efficace tra i componenti.

6. Distribuzione dell'alimentazione: I circuiti stampati sono dotati di piani di alimentazione dedicati che distribuiscono l'alimentazione ai diversi componenti della scheda. In questo modo si garantisce che ogni componente riceva la quantità di energia necessaria, evitando danni e assicurando il corretto funzionamento.

7. Gestione termica: I circuiti stampati svolgono un ruolo cruciale nella gestione del calore generato dai componenti elettronici. Hanno strati di rame che fungono da dissipatori di calore, dissipando il calore e impedendo il surriscaldamento dei componenti.

In sintesi, i circuiti stampati costituiscono una piattaforma robusta ed efficiente per l'integrazione di diversi componenti elettronici. Consentono ai componenti di lavorare insieme senza soluzione di continuità, garantendo il corretto funzionamento dei dispositivi elettronici.

4.Quali sono i diversi tipi di tecniche di montaggio a foro passante utilizzate nei PCB?

Abbiamo una capacità produttiva flessibile. Che si tratti di grandi ordini o di piccoli ordini, possiamo produrre e rilasciare la merce in modo tempestivo per soddisfare le esigenze dei clienti.

1. Placcatura dei fori passanti: È la tecnica di montaggio a foro passante più comune, in cui i fori del circuito stampato vengono placcati con un materiale conduttivo, solitamente rame, per creare una connessione tra gli strati della scheda.

2. Saldatura a foro passante: In questa tecnica, i componenti vengono inseriti nei fori placcati e poi saldati alle piazzole sul lato opposto della scheda. In questo modo si ottiene una forte connessione meccanica e una buona conduttività elettrica.

3. Rivettatura a foro passante: In questo metodo, i componenti vengono inseriti nei fori placcati e poi fissati con un rivetto o un perno. Questo metodo è comunemente utilizzato per i componenti ad alta potenza o in applicazioni in cui la scheda può essere soggetta a livelli elevati di vibrazioni.

4. Montaggio a pressione attraverso i fori: Questa tecnica prevede l'inserimento dei conduttori dei componenti nei fori placcati e la successiva pressione in posizione con uno strumento specializzato. In questo modo si ottiene una forte connessione meccanica senza bisogno di saldare.

5. Saldatura a onda con foro passante: In questo metodo, i componenti vengono inseriti nei fori placcati e poi fatti passare sopra un'onda di saldatura fusa, che crea un forte giunto di saldatura tra i conduttori dei componenti e le piazzole del PCB.

6. Saldatura a riflusso con foro passante: Questa tecnica è simile alla saldatura a onda, ma invece di passare sopra un'onda di saldatura fusa, la scheda viene riscaldata in un ambiente controllato per fondere la saldatura e creare un giunto resistente.

7. Saldatura manuale a foro passante: Si tratta di un metodo di saldatura manuale in cui i componenti vengono inseriti nei fori placcati e poi saldati a mano con un saldatore. È un metodo comunemente utilizzato per la produzione su piccola scala o per le riparazioni.

8. Pin-in-paste a foro passante: Questa tecnica prevede l'inserimento dei conduttori dei componenti nei fori placcati e l'applicazione di pasta saldante ai fori prima della saldatura a rifusione. In questo modo si ottiene una forte connessione meccanica e buone giunzioni di saldatura.

9. Pin-in-hole passante: con questo metodo, i conduttori dei componenti vengono inseriti nei fori placcati e poi piegati a formare un angolo retto, creando un collegamento meccanico sicuro. Questo metodo è comunemente utilizzato per i componenti con conduttori di grandi dimensioni, come i condensatori elettrolitici.

10. Montaggio manuale con foro passante: Si tratta di un metodo di assemblaggio manuale in cui i componenti vengono inseriti nei fori placcati e poi fissati con strumenti manuali, come viti o dadi. Questo metodo è comunemente utilizzato per componenti grandi o pesanti che richiedono un supporto aggiuntivo.

5.Quali sono le caratteristiche principali di un PCB?

Ci impegniamo a fornire soluzioni personalizzate e a stabilire relazioni strategiche di cooperazione a lungo termine con i clienti.

1. Substrato: Il materiale di base su cui viene stampato il circuito, solitamente in fibra di vetro o epossidico composito.

2. Tracce conduttive: Linee sottili di rame che collegano i componenti sul PCB.

3. Pad: Piccole aree di rame sulla superficie del PCB dove vengono saldati i componenti.

4. Vias: Fori praticati sul circuito stampato per collegare i diversi strati del circuito.

5. Maschera di saldatura: Strato di materiale protettivo che ricopre le tracce e le piazzole di rame, evitando cortocircuiti accidentali.

6. Serigrafia: Strato di inchiostro stampato sul PCB per etichettare i componenti e fornire altre informazioni utili.

7. Componenti: Dispositivi elettronici come resistenze, condensatori e circuiti integrati montati sulla scheda.

8. Fori di montaggio: Fori praticati sul PCB per consentirne il fissaggio sicuro a un dispositivo o a un involucro più grande.

9. Guaina di rame: Grandi aree di rame utilizzate per fornire un piano di massa o di alimentazione comune per il circuito.

10. Connettori di bordo: Contatti metallici sul bordo del PCB che consentono di collegarlo ad altri circuiti o dispositivi.

11. Ponti di saldatura: Piccole aree di rame esposto che consentono il collegamento di due o più tracce.

12. Punti di prova: Piccole piazzole o fori sul circuito stampato che consentono di testare e risolvere i problemi del circuito.

13. Legenda serigrafica: Testo o simboli stampati sullo strato serigrafico che forniscono informazioni aggiuntive sul PCB e sui suoi componenti.

14. Designatori: Lettere o numeri stampati sullo strato serigrafico per identificare componenti specifici sul PCB.

15. Designatori di riferimento: Una combinazione di lettere e numeri che identifica la posizione di un componente sul PCB secondo lo schema.

6.In che modo il tipo di connessione al PCB (cablata o wireless) influisce sul suo design e sulle sue caratteristiche?

I nostri prodotti e servizi coprono una vasta gamma di aree e soddisfano le esigenze di diversi settori.

Il tipo di connessione del PCB, sia essa cablata o wireless, può avere un impatto significativo sul design e sulle caratteristiche del PCB. Alcuni dei modi principali in cui il tipo di connessione può influire sul design e sulle caratteristiche del PCB sono:

1. Dimensioni e fattore di forma: I circuiti stampati cablati richiedono tipicamente connettori e cavi fisici, che possono aumentare le dimensioni complessive e il fattore di forma del circuito stampato. I PCB wireless, invece, non richiedono connettori e cavi fisici, consentendo un design più piccolo e compatto.

2. Consumo di energia: I PCB cablati richiedono un'alimentazione costante per funzionare, mentre quelli wireless possono funzionare a batteria. Ciò può influire sul consumo di energia e sulla durata della batteria del dispositivo, che a sua volta può influire sul design complessivo e sulle caratteristiche del PCB.

3. Flessibilità e mobilità: I circuiti stampati wireless offrono una maggiore flessibilità e mobilità in quanto non hanno connessioni fisiche che limitano il movimento. Ciò può essere vantaggioso nelle applicazioni in cui il dispositivo deve essere spostato o utilizzato in luoghi diversi.

4. Velocità di trasferimento dei dati: i PCB cablati hanno in genere velocità di trasferimento dei dati più elevate rispetto ai PCB wireless. Ciò può influire sul design e sulle caratteristiche del PCB, poiché alcune applicazioni possono richiedere un trasferimento dati ad alta velocità.

5. Costo: Il tipo di connessione può influire anche sul costo del PCB. I PCB cablati possono richiedere componenti aggiuntivi come connettori e cavi, che possono aumentare il costo complessivo. I PCB wireless, invece, possono richiedere una tecnologia e dei componenti più avanzati, che li rendono più costosi.

6. Affidabilità: I PCB cablati sono generalmente considerati più affidabili in quanto dispongono di una connessione fisica, meno soggetta a interferenze o perdite di segnale. I PCB wireless, invece, possono essere più suscettibili alle interferenze e alla perdita di segnale, il che può influire sulla loro affidabilità.

In generale, il tipo di connessione del PCB può avere un impatto significativo sul design e sulle caratteristiche del PCB ed è importante considerare attentamente i requisiti specifici dell'applicazione quando si sceglie tra connessioni cablate e wireless.

7.In che modo il tipo di maschera di saldatura utilizzata influisce sulle prestazioni del PCB?

Abbiamo un ampio spazio di sviluppo nei mercati nazionali ed esteri. I pcb da 1,2 mm presentano grandi vantaggi in termini di prezzo, qualità e data di consegna.

Il tipo di maschera di saldatura utilizzata può influire sulle prestazioni del PCB in diversi modi:

1. Isolamento: La maschera di saldatura viene utilizzata per isolare le tracce di rame su un PCB, evitando che entrino in contatto tra loro e causino un cortocircuito. Il tipo di maschera di saldatura utilizzata può influenzare il livello di isolamento fornito, che può avere un impatto sull'affidabilità e sulla funzionalità complessiva del PCB.

2. Saldabilità: Anche la maschera di saldatura svolge un ruolo cruciale nel processo di saldatura. Il tipo di maschera di saldatura utilizzata può influenzare la tensione superficiale e le proprietà di bagnatura della saldatura, con conseguente impatto sulla qualità dei giunti di saldatura e sull'affidabilità complessiva del PCB.

3. Resistenza termica: La maschera di saldatura può anche fungere da barriera termica, proteggendo il PCB dal calore eccessivo. Il tipo di maschera di saldatura utilizzata può influenzare la resistenza termica del PCB, che può avere un impatto sulla sua capacità di dissipare il calore e sulle sue prestazioni termiche complessive.

4. Resistenza chimica: La maschera di saldatura è esposta a varie sostanze chimiche durante il processo di produzione dei PCB, come il flussante e i detergenti. Il tipo di maschera di saldatura utilizzata può influenzare la resistenza a queste sostanze chimiche, con un conseguente impatto sulla durata complessiva e sull'affidabilità del PCB.

5. Proprietà elettriche: Il tipo di maschera di saldatura utilizzata può influire anche sulle proprietà elettriche del PCB, come la costante dielettrica e il fattore di dissipazione. Queste proprietà possono influire sulle prestazioni dei circuiti ad alta frequenza e sull'integrità del segnale.

In generale, il tipo di maschera di saldatura utilizzata può avere un impatto significativo sulle prestazioni, l'affidabilità e la durata di un PCB. È essenziale selezionare con cura la maschera di saldatura più adatta a un'applicazione specifica per garantire prestazioni ottimali.

8.Quali sono i fattori da considerare quando si sceglie il materiale PCB giusto per un'applicazione specifica?

Siamo incentrati sui clienti e prestiamo sempre attenzione alle loro esigenze per i prodotti pcb da 1,2 mm.

1. Proprietà elettriche: Le proprietà elettriche del materiale del PCB, come la costante dielettrica, la tangente di perdita e la resistenza di isolamento, devono essere considerate attentamente per garantire prestazioni ottimali per l'applicazione specifica.

2. Proprietà termiche: La conduttività termica e il coefficiente di espansione termica del materiale del PCB sono fattori importanti da considerare, soprattutto per le applicazioni che richiedono una potenza elevata o che operano a temperature estreme.

3. Proprietà meccaniche: La resistenza meccanica, la rigidità e la flessibilità del materiale del PCB devono essere valutate per garantire che possa sopportare le sollecitazioni fisiche dell'applicazione.

4. Resistenza chimica: Il materiale del PCB deve essere resistente a qualsiasi sostanza chimica o solvente con cui possa entrare in contatto durante il suo utilizzo.

5. Costo: È necessario considerare il costo del materiale del PCB, che può variare in modo significativo a seconda del tipo e della qualità del materiale.

6. Disponibilità: Alcuni materiali per PCB possono essere più facilmente disponibili di altri, il che può influire sui tempi e sui costi di produzione.

7. Processo di produzione: Il materiale scelto per il PCB deve essere compatibile con il processo di produzione, come l'incisione, la foratura e la placcatura, per garantire una produzione efficiente e affidabile.

8. Fattori ambientali: L'ambiente di applicazione, come l'umidità, l'umidità e l'esposizione ai raggi UV, deve essere preso in considerazione quando si sceglie un materiale per PCB per garantire che possa resistere a queste condizioni.

9. Integrità del segnale: Per le applicazioni ad alta frequenza, il materiale del PCB deve avere una bassa perdita di segnale e una buona integrità del segnale per evitare interferenze e garantire una trasmissione accurata del segnale.

10. Conformità RoHS: Se l'applicazione richiede la conformità alle normative ambientali, come la direttiva RoHS (Restriction of Hazardous Substances), il materiale del PCB deve essere scelto di conseguenza.

Tag: Tag:pcb da 120 mm,3018 pcb,100 pcb,Pcb da 1,6 mm