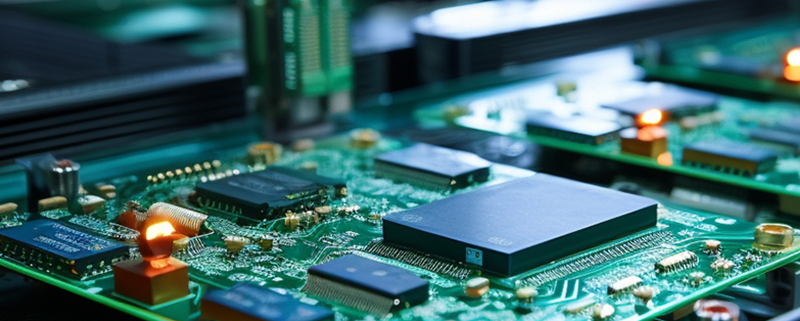

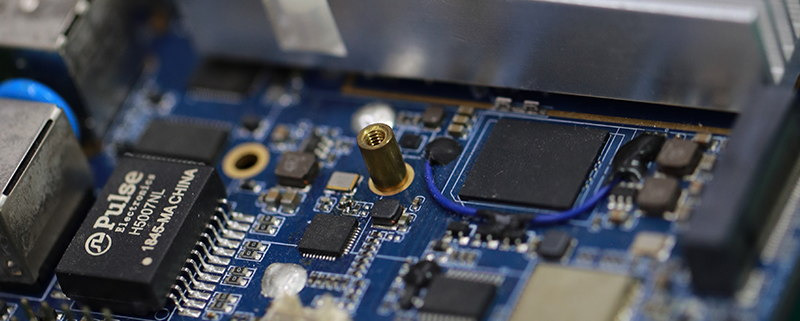

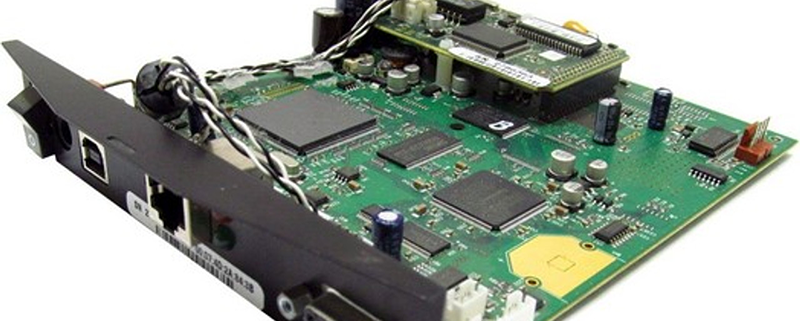

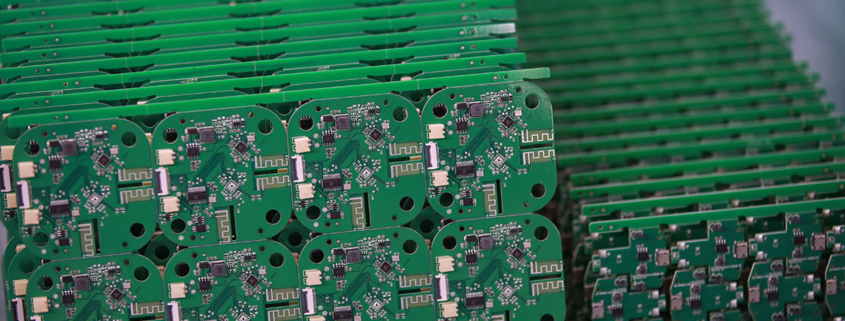

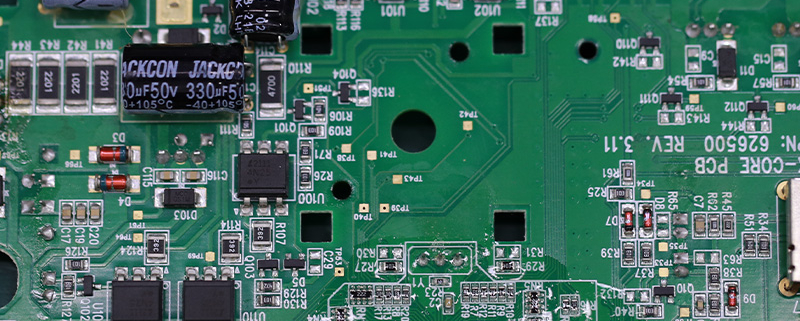

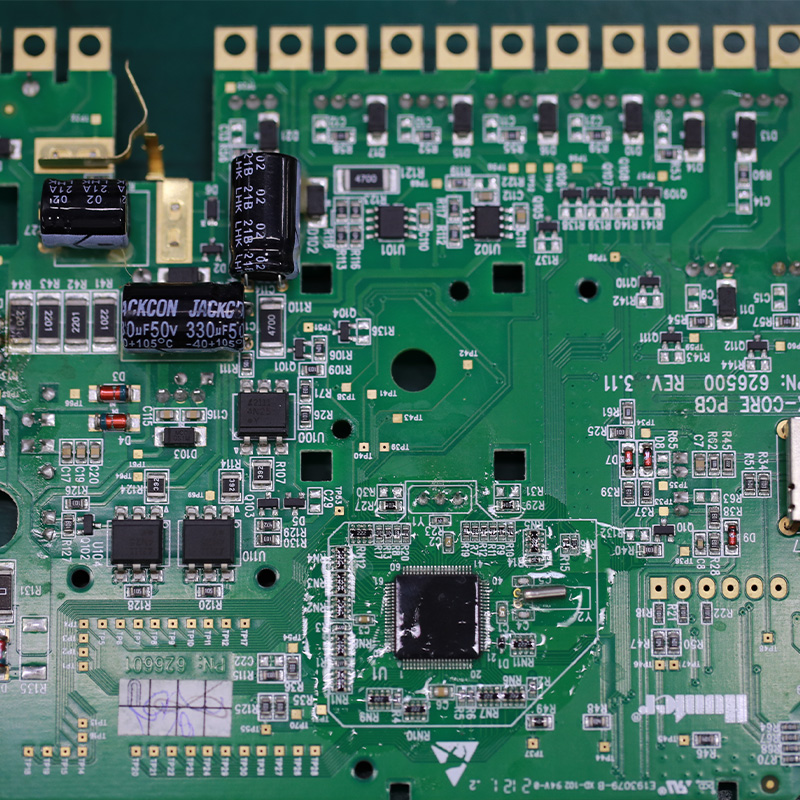

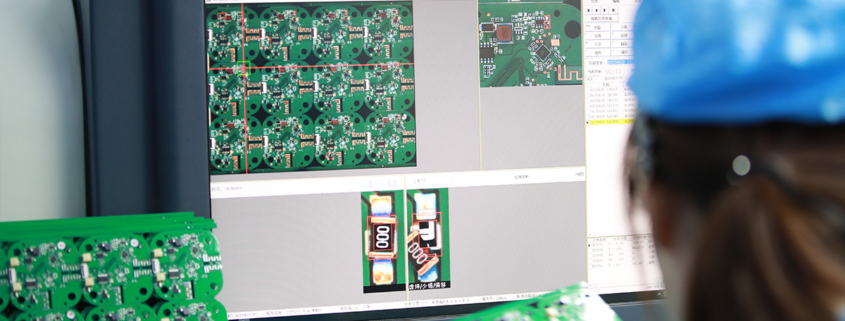

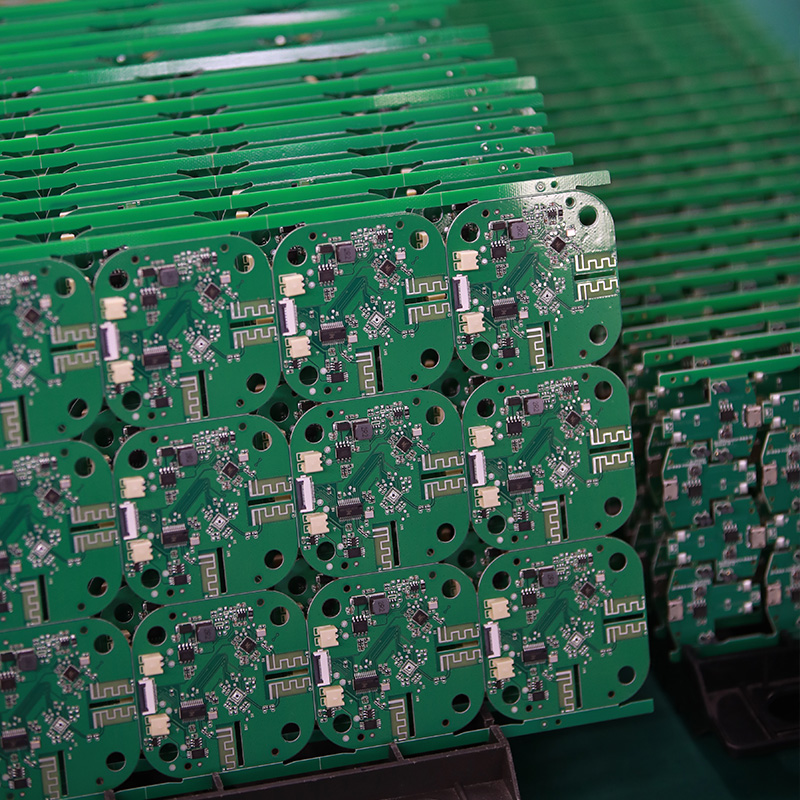

MTI es una empresa de alta tecnología especializada en la fabricación de placas de circuito impreso, montaje de placas de circuito impreso y servicios de adquisición de piezas con más de 20 años de experiencia. Estamos comprometidos con la producción de diversos tipos de placas de circuito impreso, incluyendo principalmente de una sola cara, de doble cara, placas de circuito de múltiples capas, HDI de alta precisión, placas flexibles (FPC), placas rígido-flexibles (incluyendo HDI), placas de circuito de metal y sus áreas de aplicación SMD plugin.product línea incluyen:communications.Fast respuesta, estricto control de calidad, el mejor servicio y soporte técnico fuerte exportar nuestros productos de PCB a los mercados mundiales,incluyendo,Eslovenia,Bosnia y Herzegovina,Alemania,Costa Rica,Burkina Faso.

MTI desea establecer relaciones comerciales duraderas y estables con los clientes de todo el mundo sobre la base de los beneficios mutuos y el progreso mutuo.

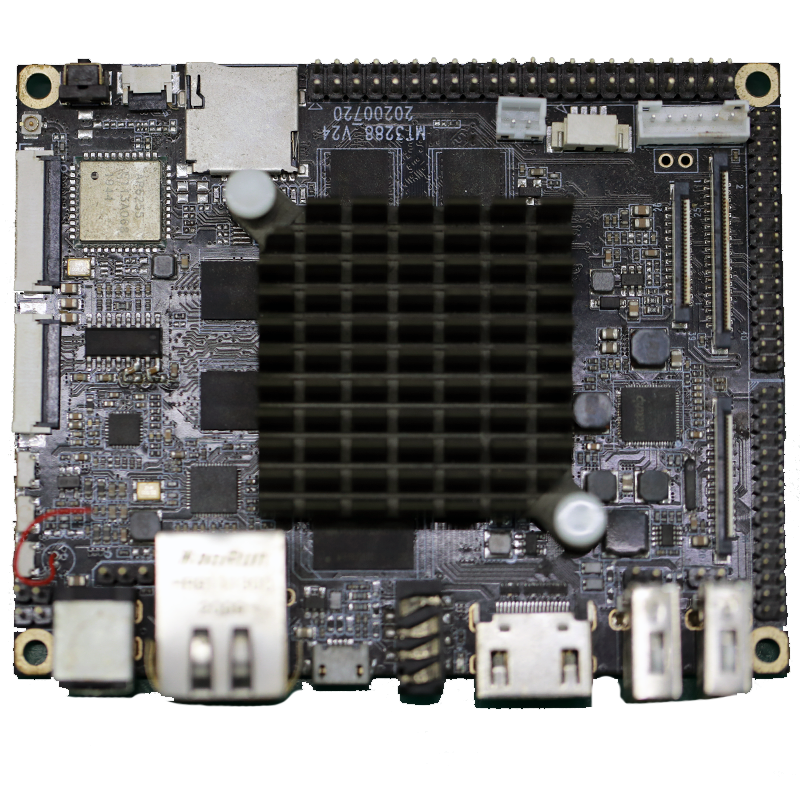

| Nombre del producto | 2.4 g pcb antenna layout |

| Palabra clave | montaje de tarjeta de circuito vs pcb,montaje de placa de circuito impreso pcba,flex pcba flexible pcb |

| Lugar de origen | China |

| Grosor del tablero | 1~3,2 mm |

| Industrias aplicables | comunicaciones, etc. |

| Servicio | Fabricación OEM/ODM |

| Certificado | ISO-9001:2015, ISO-14001:2015,ISO-13485:2012.UL/CSA |

| Color de la máscara de soldadura | Verde |

| Ventaja | Mantenemos una buena calidad y un precio competitivo para que nuestros clientes se beneficien |

| País de ventas | En todo el mundo, por ejemplo:Eslovenia,Bosnia y Herzegovina,Alemania,Costa Rica,Burkina Faso |

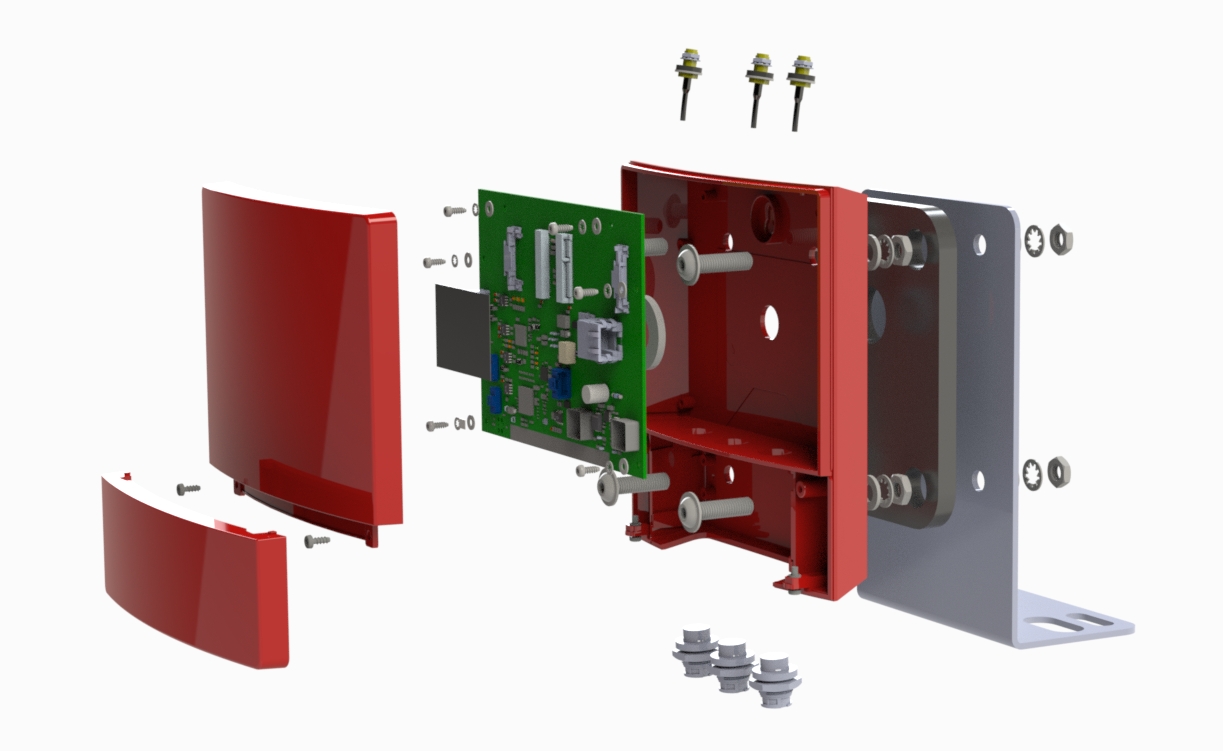

Uno de nuestros servicios de diseño de hardware es la fabricación de lotes pequeños, que le permite probar su idea rápidamente y verificar la funcionalidad del diseño de hardware y la placa de circuito impreso.

Sus productos siempre se entregan antes de lo previsto y con la máxima calidad.

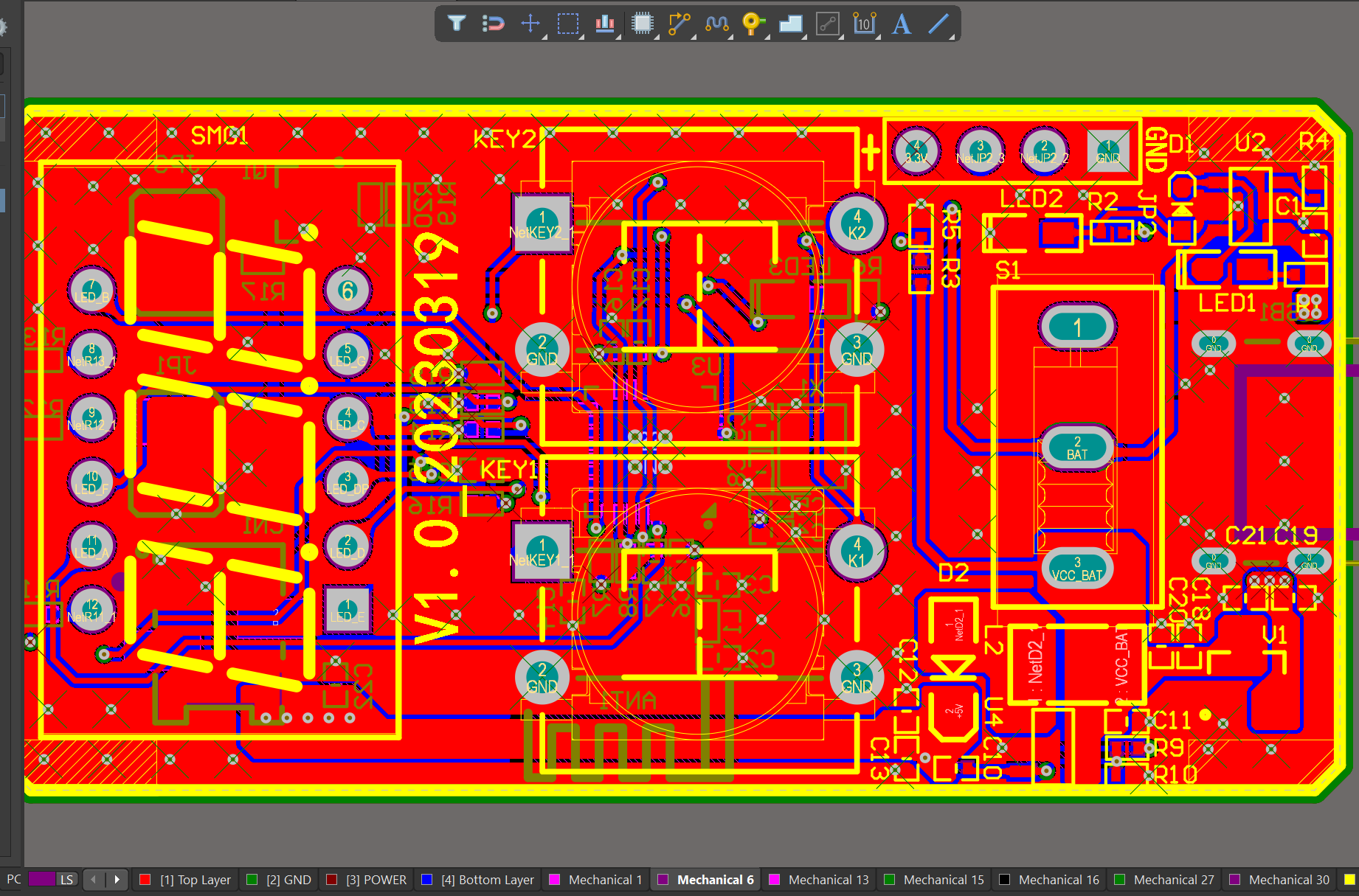

Contamos con una amplia experiencia en ingeniería para crear un diseño utilizando una plataforma de software como Altium Designer. Este diseño muestra la apariencia exacta y la colocación de los componentes en la placa.

Guía de preguntas frecuentes

2.¿Cómo afecta la colocación de los componentes a la integridad de la señal en un diseño de PCB?

3.¿Qué es el control de la impedancia y por qué es importante en las placas de circuito impreso?

4.¿Cuál es la distancia mínima necesaria entre los componentes de una placa de circuito impreso?

5.¿Cómo afecta el tipo de vías utilizadas al rendimiento de una placa de circuito impreso?

1.¿Cómo influye el tipo de capas de señal (analógica, digital, alimentación) en el diseño de la placa de circuito impreso?

Como uno de los líderes del mercado de diseño de antenas de pcb de 2,4 g, somos conocidos por nuestra innovación y fiabilidad.

El tipo de capas de señal en una placa de circuito impreso (analógica, digital, alimentación) puede afectar al diseño de varias maneras:

1. Enrutado: El tipo de capas de señal determinará cómo se enrutan las trazas en la PCB. Las señales analógicas requieren un trazado cuidadoso para minimizar el ruido y las interferencias, mientras que las señales digitales pueden tolerar más ruido. Las señales de potencia requieren trazas más anchas para soportar corrientes más altas.

2. Conexión a tierra: Las señales analógicas requieren un plano de tierra sólido para minimizar el ruido y las interferencias, mientras que las señales digitales pueden utilizar un plano de tierra dividido para aislar los componentes sensibles. Las señales de potencia pueden requerir varios planos de tierra para manejar corrientes elevadas.

3. Colocación de componentes: El tipo de capas de señal también puede afectar a la colocación de los componentes en la placa de circuito impreso. Los componentes analógicos deben colocarse lejos de los digitales para evitar interferencias, mientras que los de potencia deben situarse cerca de la fuente de alimentación para minimizar las caídas de tensión.

4. Integridad de la señal: El tipo de capas de señal también puede afectar a la integridad de la señal de la placa de circuito impreso. Las señales analógicas son más susceptibles al ruido y las interferencias, por lo que el diseño debe tenerlo en cuenta para garantizar una transmisión precisa de la señal. Las señales digitales son menos sensibles al ruido, pero el diseño debe tener en cuenta la integridad de la señal para evitar problemas de sincronización.

5. EMI/EMC: El tipo de capas de señal también puede afectar a las interferencias electromagnéticas (EMI) y la compatibilidad electromagnética (EMC) de la placa de circuito impreso. Las señales analógicas son más propensas a causar problemas de EMI/EMC, por lo que el diseño debe incluir medidas para reducir estos efectos. Las señales digitales son menos propensas a causar problemas de EMI/EMC, pero el diseño debe tener en cuenta estos factores para garantizar el cumplimiento de la normativa.

En general, el tipo de capas de señal en una placa de circuito impreso puede afectar significativamente al diseño y debe considerarse cuidadosamente para garantizar un rendimiento y una funcionalidad óptimos del circuito.

2.¿Cómo afecta la colocación de los componentes a la integridad de la señal en un diseño de PCB?

Prestamos atención a la transformación de la protección de la propiedad intelectual y los logros de la innovación. Su diseño de la orden del OEM o del ODM tenemos un sistema completo de la confidencialidad.

La colocación de los componentes desempeña un papel crucial a la hora de determinar la integridad de la señal de un diseño de PCB. La colocación de los componentes afecta al trazado de las pistas, lo que a su vez afecta a la impedancia, la diafonía y la integridad de la señal de la placa de circuito impreso.

1. Impedancia: La colocación de los componentes afecta a la impedancia de las trazas. Si los componentes se colocan demasiado separados, las trazas serán más largas, con lo que la impedancia será mayor. Esto puede provocar reflexiones y degradación de la señal.

2. Diafonía: La diafonía es la interferencia entre dos trazas de una placa de circuito impreso. La colocación de los componentes puede afectar a la distancia entre las trazas, lo que puede aumentar o disminuir la diafonía. Si los componentes se colocan demasiado cerca unos de otros, la diafonía entre las trazas puede aumentar, provocando distorsiones en la señal.

3. Enrutamiento de señales: La colocación de los componentes también afecta al trazado de las señales. Si los componentes se colocan de forma que las trazas tengan que hacer giros bruscos o cruzarse unas con otras, puede producirse una degradación de la señal. Esto puede evitarse colocando cuidadosamente los componentes de forma que permitan un enrutado suave y directo de las trazas.

4. 4. Conexión a tierra: Una correcta conexión a tierra es esencial para mantener la integridad de la señal. La colocación de los componentes puede afectar al esquema de conexión a tierra de la placa de circuito impreso. Si los componentes se colocan demasiado lejos del plano de tierra, puede producirse un camino de retorno más largo para las señales, lo que provoca rebotes de tierra y ruido.

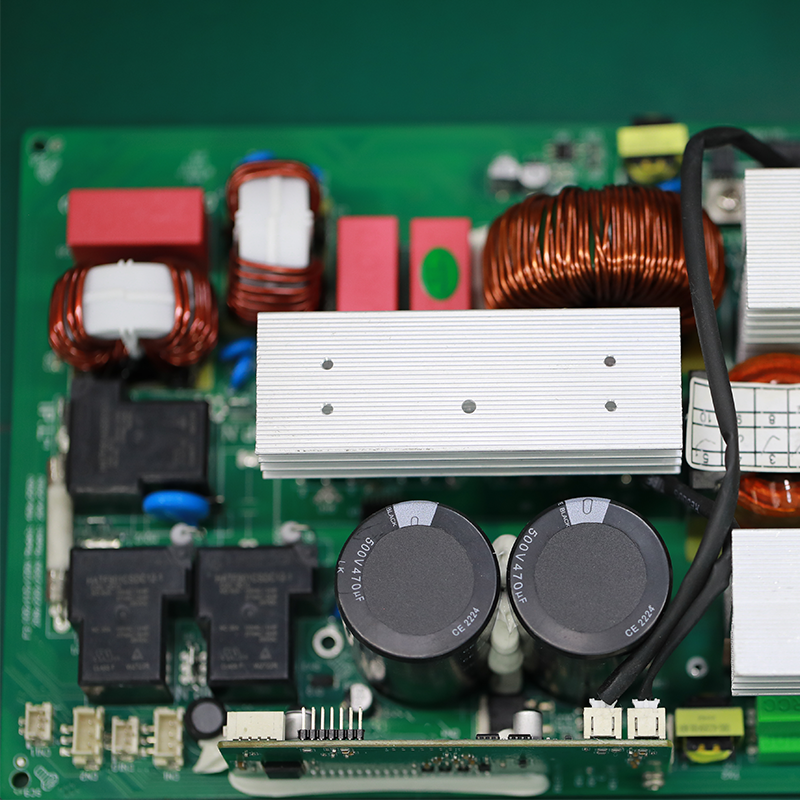

5. Consideraciones térmicas: La colocación de los componentes también puede afectar al rendimiento térmico de la placa de circuito impreso. Si los componentes que generan mucho calor se colocan demasiado cerca unos de otros, pueden producirse puntos calientes y afectar al rendimiento de la placa de circuito impreso.

Para garantizar una buena integridad de la señal, es importante considerar cuidadosamente la colocación de los componentes durante el proceso de diseño de la placa de circuito impreso. Los componentes deben colocarse de forma que se minimice la longitud de las trazas, se reduzca la diafonía, se permita el enrutamiento directo de las trazas y se garantice una gestión térmica y de conexión a tierra adecuada.

3.¿Qué es el control de la impedancia y por qué es importante en las placas de circuito impreso?

Gozamos de gran autoridad e influencia en el sector y seguimos innovando en productos y modelos de servicio.

El control de la impedancia es la capacidad de mantener una impedancia eléctrica constante en toda una placa de circuito impreso (PCB). Es importante en las placas de circuito impreso porque garantiza que las señales puedan viajar por la placa sin distorsión ni pérdida de calidad.

El control de la impedancia es especialmente importante en los circuitos digitales y analógicos de alta velocidad, donde incluso pequeñas variaciones en la impedancia pueden provocar reflexiones y distorsiones de la señal. Esto puede provocar errores en la transmisión de datos y afectar al rendimiento general del circuito.

Además, el control de la impedancia es crucial para garantizar la integridad de la señal y reducir las interferencias electromagnéticas (EMI). Al mantener una impedancia constante, el diseño de la antena de pcb de 2,4 g puede filtrar eficazmente las señales no deseadas y evitar que interfieran con las señales deseadas.

En general, el control de la impedancia es esencial para lograr un rendimiento fiable y de alta calidad en las placas de circuito impreso, especialmente en sistemas electrónicos complejos y sensibles. Para conseguir los niveles de impedancia deseados, es necesario aplicar técnicas de diseño y fabricación cuidadosas, como el control de la anchura y la separación de las trazas.

4.¿Cuál es la distancia mínima necesaria entre los componentes de una placa de circuito impreso?

Contamos con avanzados equipos de producción y tecnología para satisfacer las necesidades de los clientes, y puede proporcionar a los clientes de alta calidad, bajo precio 2,4 g pcb antena diseño de productos.

La distancia mínima necesaria entre los componentes de una placa de circuito impreso depende de varios factores, como el tipo de componentes, su tamaño y el proceso de fabricación utilizado. Por lo general, la distancia mínima entre componentes viene determinada por las normas y directrices de diseño del fabricante.

En el caso de los componentes de montaje superficial, la distancia mínima entre ellos suele ser de 0,2 mm a 0,3 mm. Esta distancia es necesaria para garantizar que la pasta de soldadura no haga puente entre las almohadillas durante el proceso de reflujo.

Para los componentes con orificios pasantes, la distancia mínima entre componentes suele ser de 1 mm a 2 mm. Esta distancia es necesaria para garantizar que los componentes no interfieran entre sí durante el proceso de montaje.

En aplicaciones de alta velocidad y alta frecuencia, puede ser necesario aumentar la distancia mínima entre componentes para evitar interferencias de señal y diafonía. En estos casos, deben seguirse al pie de la letra las normas y directrices de diseño del fabricante.

En general, la distancia mínima entre los componentes de una placa de circuito impreso debe determinarse en función de los requisitos específicos del diseño y de las capacidades del proceso de fabricación.

5.¿Cómo afecta el tipo de vías utilizadas al rendimiento de una placa de circuito impreso?

Siendo uno de los principales fabricantes de diseño de antena pcb de 2,4 g en China, damos gran importancia a este detalle.

El tipo de vías utilizadas puede afectar al rendimiento de una placa de circuito impreso de varias maneras:

1. Integridad de la señal: Las vías pueden actuar como discontinuidades en la ruta de la señal, causando reflexiones y degradación de la señal. El tipo de vía utilizado puede afectar a la impedancia y a la integridad de la señal de la placa de circuito impreso. Para las señales de alta velocidad, es importante utilizar vías de impedancia controlada para mantener la integridad de la señal.

2. Rendimiento eléctrico: El tipo de vía utilizado también puede afectar al rendimiento eléctrico de la placa de circuito impreso. Por ejemplo, las vías pasantes tienen menor resistencia e inductancia que las vías ciegas o enterradas, lo que puede afectar a la entrega de potencia y la transmisión de señales en la placa de circuito impreso.

3. Rendimiento térmico: Las vías también pueden influir en el rendimiento térmico de una placa de circuito impreso. Las vías pasantes pueden actuar como vías térmicas, permitiendo que el calor se disipe de una capa a otra. En cambio, las vías ciegas y enterradas pueden atrapar el calor y afectar a la gestión térmica global de la placa de circuito impreso.

4. Coste de fabricación: El tipo de vía utilizado también puede influir en el coste de fabricación de la placa de circuito impreso. Las vías ciegas y enterradas requieren procesos más complejos y costosos, mientras que las vías pasantes son relativamente más sencillas y baratas de fabricar.

5. Tamaño y densidad de la PCB: El tipo de vía utilizado también puede afectar al tamaño y la densidad de la placa de circuito impreso. Las vías ciegas y enterradas ocupan menos espacio en la superficie de la placa de circuito impreso, lo que permite diseños de mayor densidad. Esto puede ser beneficioso para las placas de circuito impreso más pequeñas y compactas.

En general, el tipo de vías utilizadas puede influir significativamente en el rendimiento, el coste y el diseño de una placa de circuito impreso. Es importante considerar detenidamente el tipo de vías necesarias para una aplicación específica a fin de garantizar un rendimiento y una funcionalidad óptimos de la placa de circuito impreso.

Etiquetas:1 capa pcb,eft pcb,10 oz cobre pcb